节能型中温省煤器全负荷脱硝技术,采用空预器烟气旁路和水侧旁路的双旁路技术方案,运行中根据SCR入口烟温情况采取节能模式或烟温提升模式两种模式切换运行,实现SCR低负荷脱硝的同时达到节煤的效果,与常规低负荷脱硝技术及低低温省煤器技术相比具有显著的节能优势。

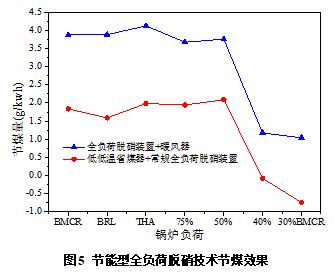

本公司在某350MW新建机组采用节能型中温省煤器全负荷脱硝技术,在40%THA之上负荷采用节能运行模式,在该负荷之下采用烟温提升运行模式。本技术在THA负荷下可降低煤耗4.13g/kWh,30%THA~40%THA负荷范围内节煤1.04~1.17g/kWh;常规低低温省煤器+常规低负荷脱硝技术,在THA负荷下可降低煤耗1.99g/kWh,30%THA~40%THA负荷范围内增加煤耗0.08~0.75g/kWh。因而无论在高负荷节能模式还是低负荷烟温提升模式,本技术均具有显著的节煤效果。

关键词:全负荷脱硝;节能;中温省煤器;暖风器

1前言

雾霾已成为重要的环境问题,而NOx是雾霾形成的重要元凶之一。燃煤对我国NOx污染物排放量占比50%之上,而火电厂锅炉燃煤量占比46%之上。因而火电厂是我国NOx排放的重要源头之一。为此,我国最新的环保法规(GB13223-2011)对NOx的排放限值作了严格要求,且国家三部委在此基础上提出了《煤

电节能减排升级与改造行动计划》,将NOx的排放限值降低到50mg/Nm3,实现超净排放。

SCR(选择性催化还原法)脱硝技术是目前燃煤电站锅炉的主流脱硝技术,SCR催化剂的工作温度有比较严格的要求。温度过高会引起催化剂表面烧结而降低活性;温度过低会影响催化剂的催化反应活性,并发生副反应生成硫酸氢铵,粘结在催化剂表面并堵塞孔隙,降低催化剂活性。为此,SCR技术规范通常要

求烟气温度在320℃~420℃行脱硝反应。

通常情况下,锅炉负荷高于50%时,大部分锅炉省煤器出口烟气温度能够满足SCR入口烟气温度运行范围的要求;在锅炉负荷低于50%省煤器出口烟气温度通常会低于320℃,锅炉负荷低于40%时省煤器出口烟气温度低于300℃,达到SCR脱硝系统退出运行的低温限值,SCR系统不能投运,导致NOx排放达不

到环保要求。

当前国内火力发电已进入全面过剩时代,火力发电厂年发电小时数逐年下降,2016年年全国火电设备平均利用率创新低,降低到3621小时。因而在此情况下全国火电低负荷运行状况随着发电小时数的降低将更为突出。

为加快能源技术创新,挖掘燃煤机组调峰潜力,提升我国火电运行灵活性,全面提高系统调峰和新能源消纳能力,国家能源局今年6月28日下发了《国家能源局综合司关于下达火电灵活性改造试点项目的通知》,共计16家提升火电灵活性试点项目。

综上,燃煤火电机组经常性低负荷运行,已在政策上明确、现实上面临。按照火电机组当前的运行模式,经常性低负荷运行必然会引起脱硝系统退出运行进而导致NOx排放的失控。所以开展火电厂全负荷脱硝技术的推广,使火电机组在任何运行负荷条件下都可以将SCR脱硝系统投入运行,是当前刻不容缓的重

任。

2全负荷脱硝技术

实现全负荷脱硝的主要技术手段是在低负荷时提高SCR入口烟气温度,使烟气温度满足SCR脱硝催化剂运行温度要求。低负荷时提高SCR入口烟气温度有多种常规技术手段,主要包含有:1)省煤器烟气旁路;2)省煤器工质旁路;3)省煤器分级;4)回热抽汽补充给水加热(0号高加);5)省煤器热水再循环。

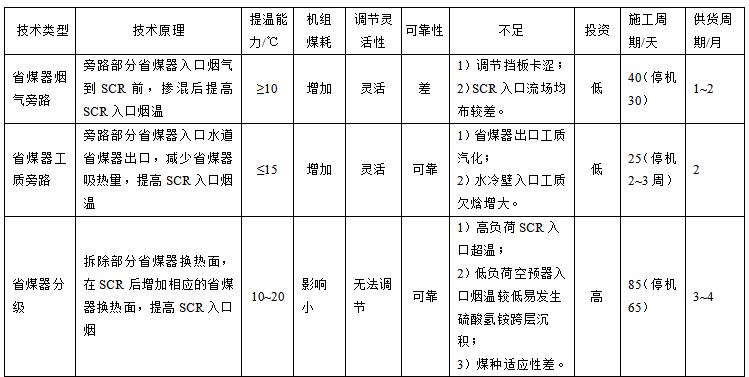

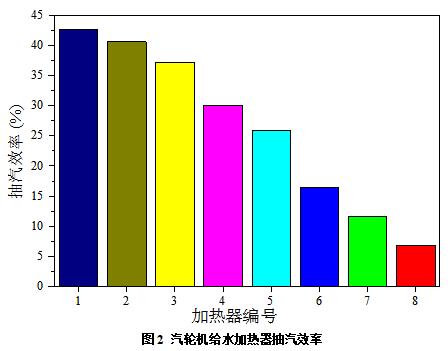

上述几种技术均可在低负荷条件下提高SCR入口烟气温度,可满足SCR在30%以上负荷范围内运行的需求,从而实现火力发电厂全负荷脱硝的技术要求。上述各种技术对比如表1所示。

表1常规全负荷脱硝技术

由表1可知,除省煤器分级外,其它各种全负荷脱硝技术都会降低锅炉效率。而省煤器分级改造,存在高负荷SCR催化剂超温的风险,且分级省煤器下游进一步降低烟温,设计不合理的情况下易引起硫酸氢铵的沉积,导致空预器堵塞。此外,分级省煤器要求布置在SCR出口,通常悬挂在SCR下方,改造难度较大。

本司将已有实施业绩的中温省煤器技术和全负荷脱硝技术融合在一起,提出一种节能型全负荷脱硝技术,即“节能型中温省煤器全负荷脱硝技术”,采用低品位的烟气余热置换部分高品位的烟气热量加热工质旁路内的水,实现提高SCR入口烟温的同时不降低锅炉效率。

3节能型中温省煤器全负荷脱硝技术

3.1技术原理

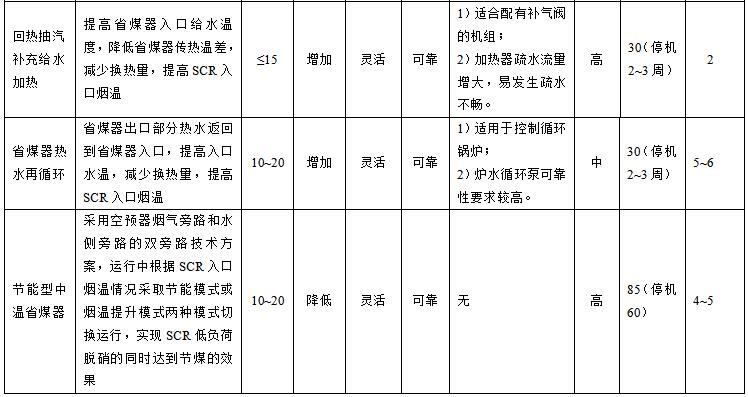

本司开发的“节能型中温省煤器全负荷脱硝技术”,典型特征为“双旁路和双运行模式”:双旁路为空预器烟气旁路与水侧旁路(凝结水旁路和给水旁路/省煤器水侧旁路);双运行模式为节能模式与烟温提升模式,系统如图1所示。

空预器烟气旁路用于回收旁路烟气热量,旁路烟道内设置高压中温省煤器和低压中温省煤器,高压中温省煤器用于加热给水旁路高压给水或省煤器旁路给水,低压中温省煤器用于加热凝结水旁路低压给水。

水侧旁路分为凝结水旁路、给水旁路和省煤器水侧旁路。凝结水旁路与烟气旁路烟道中低压中温省煤器连接,用于排挤低压抽汽,增加汽轮机做功。凝结水旁路与烟气旁路烟道内中温省煤器低压段连接,回收烟气余热到凝结水系统。给水旁路和省煤器水侧旁路用于不同的运行模式,中省高压段在不同运行模式

下与之相连:

1)节能模式下,机组负荷较高,SCR入口烟温满足要求,切换到给水旁路,与烟气旁路中高压中温省煤器连接,回收烟气热量,排挤高压抽汽,增加汽轮机做功;

2)烟温提升模式下,机组负荷较低,SCR入口烟温低于运行要求,切换到省煤器水侧旁路,与烟气旁路中高压中温省煤器连接,加热省煤器旁路给水,在水冷壁入口连箱处与省煤器出水掺混,省煤器出口水温与无水旁路运行条件下基本相同,不降低锅炉效率。

由于设置空预器烟气旁路,导致空预器加热一二次风热量不足,因而该技术要求启用锅炉暖风器。通常情况下,锅炉暖风器的启用,会提高锅炉排烟温度,降低锅炉效率;而采用本技术后,启用暖风器可实现不提高锅炉排烟温度的条件下保证空预器出口一二次风的温度需求。

3.2节能原理

3.2.1提高余热利用能级

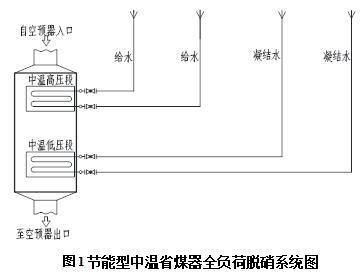

图2给出了某350MW火力发电机组汽轮机回热系统加热器抽汽效率,其中1~3号加热器为高压加热器,5~8号为低压加热器,4号为除氧器。由图可知,随着抽汽参数(压力、温度)的提高,抽汽效率不断增高。因而,回收烟气余热加热锅炉给水的系统中,排挤抽汽品质越高,其节煤量也越多。

节能型中温省煤器全负荷脱硝技术,在节能模式下高压段省煤器回收烟气余热加热锅炉给水,排挤高压加热器抽汽;在烟温提升模式下,中温省煤器高压段直接加热省煤器旁路给水,将旁路烟气热量直接输送到锅炉给水,完全避免了冷源损失,在提高SCR入口烟温的条件下而不提高锅炉排烟温度。

无论处于何种运行模式,低压段中温省煤器出水接入除氧器,回收烟气余热排挤除氧器抽汽。

常规低低温省煤器技术回收烟气余热加热凝结水,排挤5号低加抽汽。因而从排挤抽汽品质而言,节能型中温省煤器两级换热器排挤抽汽品质均显著高于常规低低温省煤器。

3.2.2降低空预器烟气侧压损

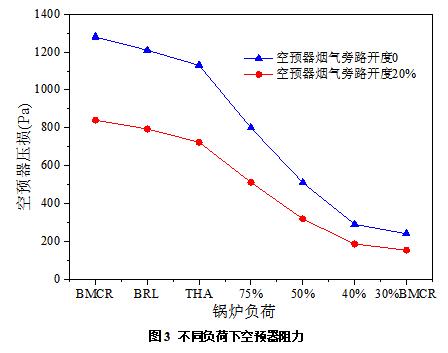

中温省煤器设置空预器旁路烟道,部分烟气进入旁路烟道,进入空预器烟气流量减少,空预器压损降低,引风机电耗降低。图3为不同空预器烟气旁路开度条件下空预器烟气侧压损随锅炉负荷变化的曲线图。该图表明,在空预器烟气旁路开度为20%时,空预器烟气侧压损显著降低,如图3所示。

3.2.3不提高锅炉排烟温度

投运暖风器后,利用低品位的热源加热一二次风,在避免冷源损失的条件下,将低品位的热量输入锅炉,置换出高品位的烟气余热,在空预器旁路烟道内进行热量回收。暖风器可保证锅炉一二次热风温度基本不变,且锅炉排烟温度由于空预器烟气旁路的开启而不提高,因而无论采用蒸汽暖风器还是烟气余热利用的暖风器,暖风器的投入不降低锅炉效率的同时,还可利用低品位抽汽或者烟气余热的热量加热冷风,避免了冷端损失,因而节能效果显著。虽然因空预器烟气旁路的开启,略微降低一二次热风温度,增加了锅炉燃煤量,但对机组而言仍然有较为显著的节煤效果。

尽管低负荷下提高SCR入口烟温,空预器入口烟温也随之提高,但由于设置空预器烟气侧旁路,即使投运暖风器,空预器出口烟气温度也可保持不提高。

对于常规的低负荷脱硝技术,SCR入口烟温提高,空预器排烟温度也会随之提高,锅炉效率降低,燃煤量增加。

常规暖风器开启后,必然会减少空预器的换热量,空预器排烟温度提高,因而锅炉效率随之降低。虽然排烟余热可通过常规低低温省煤器进行余热回收,可余热—电转换效率太低,超过70%之上通过冷源排放,因而节能效果较差。

4工程应用

4.1项目情况

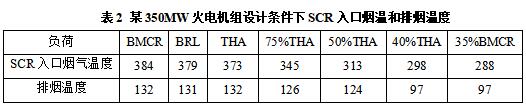

某350MW项目,设计工况下SCR入口烟气温度如表2所示。在负荷低于40%THA时,SCR入口烟温低压300℃的催化剂最低温度要求。

4.2全负荷脱硝技术方案

为保证低负荷运行条件下SCR入口烟温不低于300℃,本项目采用我司开发的“节能型中温省煤器全负荷脱硝技术”,将锅炉机组SCR投运负荷从50%THA拓展到35%BMCR。50%THA及之上负荷SCR入口烟温无需进一步提高,所以本项目技术方案为:50%THA及之上负荷采用节能运行模式;35%BMCR~40%THA采用烟温提升模式运行,将SCR入口烟温提升到300℃之上。

空预器烟气旁路烟道,旁路烟气量为19%~21%,内设两级中温省煤器:高压段和低压段。水旁路包含凝结水旁路、给水旁路、省煤器水侧旁路:凝结水旁路,从6号低压加热器入口取水,与中温省煤器低压段串联,回水到除氧器入口;给水旁路,从给水泵入口取水,与中温省煤器高压段串联,回水到1号高加出口;省煤器水侧旁路,从1号高加出口取水,与中温省煤器高压段串联,回水到锅炉水冷壁入口。给水旁路和省煤器水侧旁路分别对应节能模式和烟温提升模式两种运行模式,根据需要进行运行模式切换。

为充分回收空预器出口后烟气余热,提高除尘器除尘效率,降低脱硫水耗,设置低低温省煤器—暖风器,即低低温省煤器回收烟气余热到暖风器系统加热空预器入口一二次风。采用闭式循环,回收烟气余热并加热一二次冷风的介质为除盐水。

4.3烟温提升效果分析

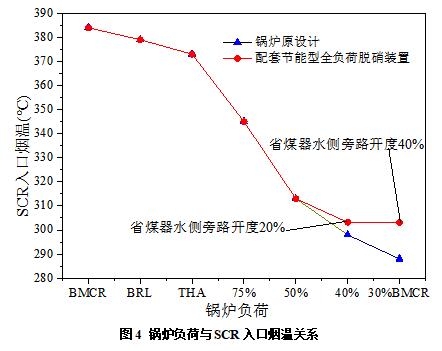

在烟温提升模式下,40%THA负荷时省煤器旁路流量比例为20%,SCR入口烟温提升到从298℃提升到303.2℃;在30%BMCR负荷时省煤器旁路流量比例为40%,SCR入口烟温从288℃提升到303.1℃,烟温提升17.1℃,如图4所示。负荷高于40%THA工况条件下采用节能模式运行,SCR入口烟温无改变。

4.4节能效果分析

与目前应用较多的低低温省煤器及常规全负荷脱硝技术相比,本技术节煤效果显著,如表3和图5所示。在节能模式下运行,随着负荷的降低,节能型中温省煤器全负荷脱硝装置与低低温省煤器节煤量差异逐渐减小。在烟温提升模式下,低低温省煤器+常规全负荷脱硝技术方案节煤量大幅降低,在30%BMCR负

荷下出现煤耗量增加;节能型中温省煤器技术虽然节煤量降低,但整个系统仍然具备节煤效益。

低低温省煤器+常规全负荷脱硝技术节煤量出现负值,表明因锅炉效率的降低增加的煤耗无法通过低低温省煤器全部回收,因而综合节煤效果较差。

5结语

随着电厂环保排放标准的日益严格以及火电灵活性改造的推广,全负荷脱硝的实施势在必行。采用节能型全负荷脱硝技术,在节能的同时兼顾污染物NOx的减排,具有较高的技术推广价值。本文介绍的节能型中温省煤器全负荷脱硝技术在3500MW燃煤电厂SCR脱硝系统的应用案例,为国内同类型机组开展脱硝

系统全负荷投运提供了一定的借鉴,具有较高的工程应用价值。