摘要:以基于烟气循环流化床脱硫除尘技术的中国中部地区某新建350MW循环流化床机组超低排放工程为研究对象,对100%和75%负荷工况下SO2、颗粒物等常规污染物和PM2.5、SO3、汞等非常规污染物的浓度进行现场检测,评估CFB锅炉炉内脱硫+炉外CFB-FGD脱硫除尘技术实现SO2和颗粒物超低排放的达标能力。现场监测及评估结果表明,该技术组合能实现SO2小于35mg/m3和颗粒物小于10mg/m3的超低排放要求,对SO3、汞等非常规污染物具有一定的协同脱除作用。

关键词:火力发电;环境保护;超低排放;CFB-FGD;循环流化床机组;性能测试;评估

作为煤炭生产及消费大国,中国在煤炭的生产及洗选过程中产生了大量的低热值煤资源。为避免低热值煤资源堆存引起的环境污染及资源浪费,国家出台了一系列政策来鼓励低热值煤资源的综合利用,而发电是低热值煤最好的资源回收利用途径之一。循环流化床(CFB)锅炉能够较好地利用各种热值燃料,在低热值煤综合利用发电方面极具优势,在中国得到广泛应用[1]。

近年来,国家相继出台《煤电节能减排升级与改造行动计划(2014—2020年)》、《全面实施燃煤电厂超低排放和节能改造工作方案》等政策,给火电行业环境保护提出了更高要求[2],而部分省(区)也提出了低热值煤发电机组执行超低排放的要求。

一般而言,实现超低排放对入炉煤质有要求,最好是低灰分、低硫分、高挥发分、高热值烟煤[3]。目前,中国在利用CFB锅炉实现低热值煤超低排放方面展开了广泛的研究[4-6]。CFB锅炉采用SNCR脱硝工艺、炉内脱硫+CFB-FGD的两级脱硫工艺作为劣质煤条件下的超低排放技术路线,已在国内数台机组进行了应用。

CFB-FGD脱硫工艺作为CFB锅炉二级脱硫方式[7],兼具脱硫、除尘和协同脱除多种污染物(例如SO3、HF、HCl、汞等)的功能[8-10],本研究以采用CFB-FGD脱硫除尘技术的中国中部地区某新建低热值煤综合利用机组为研究对象,对不同运行工况下的SO2、颗粒物等常规污染物和PM2.5、SO3、汞等非常规污染物的排放浓度进行现场检测,以评估CFB-FGD技术实现SO2和颗粒物超低排放的可行性。

1电厂概况

1.1超低排放技术路线

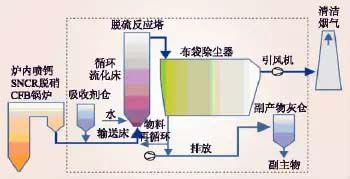

中国中部地区某电厂1号机组是世界首台350MW超临界CFB锅炉,采用SNCR脱硝(液氨作为还原剂)、炉内喷钙+CFB-FGD两级脱硫的超低排放技术路线。机组于2015年9月18日通过168h试运行。1号机组超低排放采用的技术路线如图1所示。

1.2超低排放技术路线特点

CFB锅炉具有低温强化燃烧的特点,炉内温度远低于普通煤粉炉,为850~900℃[11],这正是CaO与SO2反应的最佳温度范围。因此,通过在CFB锅炉炉内添加石灰石,可直接脱除燃料燃烧产生的SO2,这正是CFB锅炉作为环保型热能动力设备的主要特点。CFB锅炉通过炉内喷钙降低SO2浓度,暂时未见直接可以达到35mg/m3超低排放限值的案例,因此需要在炉后设置二级脱硫装置实现SO2的超低排放。

CFB-FGD用于CFB锅炉炉后二级脱硫,具有以下优势:

(1)CFB锅炉飞灰中含有的大量未反应完的CaO,可充分利用作为CFB-FGD的脱硫剂,能有效降低脱硫成本;(2)CFB-FGD还可有效脱除SO3、HCl、HF等酸性气体,避免烟气对脱硫设备及烟囱的腐蚀,节约防腐处理成本;(3)CFB-FGD排烟温度约为70℃、含水量少,更加有利于污染物在大气中的扩散,也不会发生“烟囱雨”等现象;(4)CFB-FGD耗水量少、没有废水排放,具有厂用电低、占地面积小、运行成本低等优点[12-13]。

图1中国中部某电厂1号机组超低排放技术路线

2现场测试方法及条件

2.1采样位置

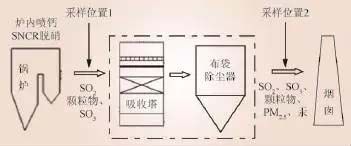

1号机组CFB-FGD入口、CFB-FGD出口(即总排口)污染物测试采样位置示意如图2所示。

图2污染物测试位置

2.2测试仪器与方法

测试内容、使用的采样仪器及分析方法见表1,严格按照相关标准规范的要求开展烟气污染物的测试。

2.3测试条件

测试工况:100%、75%负荷工况。锅炉负荷需保持稳定,最大波动幅度不超过±5%。为了检验CFB-FGD的处理能力,在2016年7月3日完成常规测试后关停炉内喷钙系统,将CFB-FGD系统出力调节至最大,测试CFB-FGD出口SO2浓度。

测试时间:100%、75%负荷工况分别测试3天和1天,每天08:00—18:00点进行测试。08:00前需将机组带到试验负荷,并保证污染治理系统及辅助系统正常、稳定运行。

入炉煤质:测试期间保持煤质和燃料配比基本不变。1号机组燃用低热值煤,测试期间燃煤硫分为1.51%~2.28%,高于设计值1.24%;灰分为45.95%~61.98%,低位发热量为11.475MJ/kg。

3测试结果及达标性能评估

3.1SO2浓度

3.1.1达标性能评估

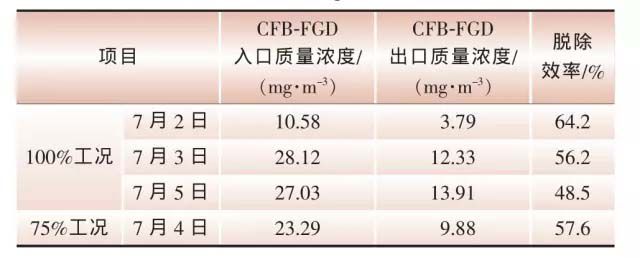

不同工况CFB-FGD的SO2相关监测数据如表2所示,本文中污染物浓度均指标准状态下、6%O2干烟气条件。

表1污染物的采集与分析方法

表2 CFB-FGD的SO2相关监测数据

100%负荷工况下,CFB-FGD入口SO2质量浓度323.7~2573.4mg/m3,超出设计值625mg/m3的概率达95%。CFB-FGD出口SO2排放质量浓度为5.2~57.4mg/m3,SO2超低排放达标率为96.7%。系统脱硫效率能达到90%的设计要求。

7月2日CFB-FGD出口SO2浓度2次超标,是由于相应入口SO2质量浓度分别达到1210.2mg/m3和1274.6mg/m3,分析原因是基于CFB-FGD加入的新吸收剂在系统内循环反复吸收的工艺特点,因此系统调控响应速度相对较慢,当入口SO2浓度短时间内大幅增加时有超标风险。

7月5日CFB-FGD入口SO2浓度大幅超设计要求,由于Ca/S有所提高,保证了CFB-FGD出口SO2浓度仍能满足超低排放要求。但是过高的Ca/S会降低系统运行的经济性,也对脱硫灰品质产生不利影响,实际运行中应注意做好炉内、炉外脱硫的分工匹配,以实现经济环保运行。

75%负荷工况下,CFB-FGD入口SO2浓度完全超设计值,CFB-FGD出口SO2浓度仍能满足超低排放要求,脱硫效率能达到90%的设计要求,说明脱硫系统出力完全满足此工况需求。

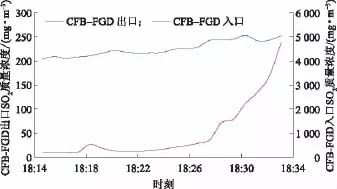

3.1.2最大脱硫能力评估

为检验CFB-FGD的最大出力,在7月3日100%工况条件下完成常规测试后,关停了炉内脱硫,将炉外半干法脱硫系统调节至最大出力,监测结果如图3所示。由于CFB-FGD单独使用不能满足超低排放要求,在短时间观察完成后即恢复炉内脱硫,停止试验。

CFB-FGD入口的SO2浓度4072.2~5065.4mg/m3,远远超出设计值625mg/m3,CFB-FGD出口的SO2质量浓度9.9~239.2mg/m3,脱硫效率达到90%的设计要求。由于炉外脱硫循环周期使得CFB-FGD出口SO2浓度变化滞后,随着入口SO2浓度的持续增加,CFB-FGD出口处SO2浓度初期增长缓慢,能够达到超低排放要求,后期增长迅速,超过超低排放限值要求。

在100%负荷的工况CFB-FGD系统调节至出力最大状态,药剂消耗量大,仅能维持3~4h的使用。测试结果表明,燃用劣质煤时CFB-FGD半干法脱硫系统需要炉内脱硫的配合才能满足排放限值要求。在实际运行中应与炉内脱硫配合,将脱硫塔入口SO2控制在合理的水平,实现SO2排放长期稳定达标、电厂的经济运行。

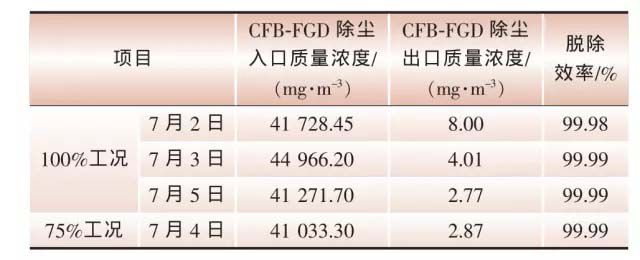

3.2颗粒物浓度

不同工况CFB-FGD配合的布袋除尘技术颗粒物相关监测数据如表3所示。

图3关停炉内脱硫条件下SO2质量浓度监测数据

表3颗粒物相关监测数据

在2种负荷条件下,CFB-FGD对颗粒物的脱除效率能满足99.7%的设计要求,CFB-FGD出口颗粒物质量浓度为2.77~8.00mg/m3,达到了超低排放要求,说明布袋除尘器对颗粒物去除效果稳定,能够适应不同负荷的工况变化。

3.3非常规污染物浓度

3.3.1SO3浓度

不同工况SO3质量浓度监测结果如表4所示。

表4 SO3相关数据监测结果

在2种负荷条件下,脱硫入口SO3质量浓度为10.58~28.12mg/m3,CFB-FGD出口SO3质量浓度为3.79~13.91mg/m3,排放浓度存在超过5mg/m3设计要求的现象。

监测数据表明,CFB-FGD半干法脱硫系统具有一定的SO3脱除能力,但是出口SO3浓度超过设计要求的概率较大。该系统的SO3脱除效率为48.5%~64.2%,与文献[13]提出的SO3等酸性气体脱除效率可达97%以上具有较大差距。SO3脱除效率低可能与CFB-FGD入口浓度低有关,由于该项目是高硫燃料,那么锅炉内SO3生成浓度也高,但是FGD入口SO3浓度不高,说明了CFB炉内脱硫能够有效脱除SO3。

3.3.2PM2.5浓度

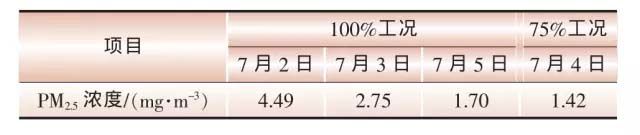

不同工况CFB-FGD出口PM2.5浓度见表5。

表5 CFB-FGD出口PM2.5浓度监测结果

监测结果表明,在100%工况运行的情况下,PM2.5浓度平均值为1.7~4.49mg/m3。7月4日,在75%工况运行的条件下,PM2.5浓度为1.42mg/m3。分析CFB-FGD出口PM2.5占同时段颗粒物质量比例为51.26%~68.58%,说明排放的颗粒物以PM2.5为主。

3.3.3Hg浓度

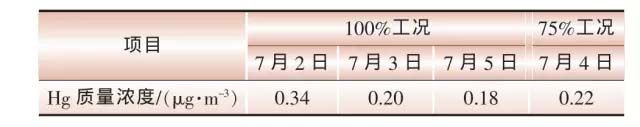

不同工况CFB-FGD出口Hg浓度见表6。

表6 CFB-FGD出口Hg浓度监测结果

100%工况下,CFB-FGD出口汞浓度0.18~0.34μg/m3,75%工况下为0.22μg/m3。监测结果表明,CFB-FGD半干法脱硫技术配合循环流化床锅炉可以使汞排放满足《火电厂大气污染物排放标准》(GB13223—2011)排放要求及设计要求。

4结论

(1)CFB锅炉炉内脱硫+炉外CFB-FGD技术燃用劣质煤时基本能实现SO235mg/m3超低排放要求,脱硫效率达到90%的设计要求。受炉内、炉外双重循环的影响,出口SO2浓度对调控的响应慢,入口浓度短时大幅增加时,可能会存在瞬时超标现象。为了实现SO2的稳定达标和系统的经济运行,脱硫塔入口SO2不宜过高。CFB-FGD技术能够满足颗粒物10mg/m3的超低排放要求,除尘效率达99.98%。

(2)CFB锅炉炉内脱硫+CFB-FGD技术对SO3等非常规污染物具有一定的协同脱除作用。测试期间的SO3脱除效率为48.5%~64.2%,存在排放浓度超过5mg/m3设计要求的现象。测试期间汞的排放浓度为0.18~0.34μg/m3,满足30μg/m3的排放标准要求。

(3)本研究仅针对现场测试数据对循环流化床锅炉炉内脱硫+炉外CFB-FGD技术实现SO2和颗粒物超低排放的达标能力进行评估,该技术实现超低排放的长期稳定性,还需进一步跟踪。