燃煤发电机组多污染物协同脱除技术将是未来火电领域的研究热点,为此研发并设计了一种高湿烟气环境中实现细颗粒凝聚和多污染物协同脱除的新型装置——湿式相变凝聚器(WetPhaseTransitionAgglomerator,WPTA)。该装置经过实验室实验、中试实验和某660MW燃煤机组全烟气工况工程实验研究,发现其具有优良的细颗粒物凝聚能力和多种污染物协同脱除性能。

中试实验结果表明,经过WPTA后,烟气中颗粒物的粒度分布曲线由单峰分布演变为双峰分布,且粒径在2μm左右颗粒的峰值明显降低,粒径大于10μm颗粒的峰值呈增加趋势。660MW机组全烟气试验结果显示,满负荷下WPTA投运,PM2.5、PM1.0脱除效率分别比不投运提高约5个百分点、15个百分点;同时实现了烟气中Hg、As、Ba、Ga、Li、Mn、Sr和Ti元素的高效脱除,其中Hg与As的脱除能力分别提高了4.18倍和2.82倍。

研究结果表明,该湿式相变凝聚协同多污染物脱除技术能很好地实现燃煤机组污染物超低排放。

关键词:湿式相变凝聚器;燃煤电厂;粉尘;细颗粒物;多污染物;协同脱除

近年来中国部分城市雾霾天气骤增,严重时城市能见度不足百米,这与各种污染源排入大气的PM2.5(即空气动力学直径≤2.5μm的颗粒物)密切相关。其中,燃煤颗粒物排放是造成大气雾霾的重要诱因之一。虽然煤燃烧过程中生成的亚微米颗粒质量仅占飞灰总量的0.2%~2.2%[1],但其颗粒数量巨大,排放到大气后将严重影响当地气候与环境,危害人体健康。

当前中国已经实施了世界上最严格的火电机组空气污染物排放标准,规定燃煤火电机组空气污染物超低排放限值为NOx≤50mg/m3(标准状态,下文与体积相关的数值均已换算至标准状态),SO2≤35mg/m3,粉尘≤5mg/m3或≤10mg/m3)[2]。虽然很多污染物脱除技术均能使排放物达到排放标准,但各污染物脱除技术的协同脱除能力较弱,脱除成本相对较高,因此研究多污染物协同高效脱除技术具有重要意义。

实现细颗粒物超低排放,主要研究方向仍在于高效促进亚微米颗粒凝聚长大。只有对亚微米颗粒实现凝聚,才能在后续除尘设备中将其有效脱除。目前细颗粒物凝聚技术主要包括化学团聚、声波团聚、磁团聚、相变凝聚、湍流聚并等[3,4,5,6,7,8]。研究不同细颗粒凝聚技术旨在掌握细颗粒物凝聚机理以及开发能够应用于工业生产且达到PM2.5排放限值的装置。

但上述颗粒物凝聚技术由于存在成本过高、噪声污染、效果不佳等问题,尚未见大型工业应用报道。文献[7]所进行的相变凝聚试验,主要采用蒸汽喷入烟气方式,喷射蒸汽温度远高于烟气中微细颗粒温度,由于热泳力的作用方向与温度梯度方向相反,细颗粒不会在热泳力作用下向热蒸汽表面移动,热泳力的作用反而会使微细颗粒离开热蒸汽表面。

只有造成比微细颗粒温度更低的雾滴,才有利于亚微米颗粒在热泳力作用下向雾滴表面移动。本文提出的湿式相变凝聚技术正是基于此原理,在烟道中加装冷却换热管束,使烟气温度降低,实现水蒸气过饱和相变凝结而产生大量冷雾。冷雾及冷却管束表面温度低于微细颗粒温度,有利于亚微米细颗粒在热泳力作用下团聚并向冷雾和冷却管束表面移动,因而可在回收烟气水分的同时协同脱除其他多种污染物。

下文详细介绍湿式相变凝聚技术的关键设计思路,以及颗粒物凝聚和多污染物脱除原理。此外,通过局部烟气与全烟气现场测试数据,分析所研发设计的WPTA对不同粒径颗粒物以及多种痕量元素的脱除效果。

1、湿式相变凝聚技术研究

1.1、WPTA研发

从2009年开始,笔者研究团队进行了湿式相变凝聚技术的实验测试与探索,历经长达6年时间。采用在烟气中布置低温换热管束的方法,实现烟气中水蒸气的过饱和相变凝结,过程中产生的微小雾滴可在管壁表面撞击粘附,细颗粒物在热泳力作用下向管壁移动,凝结雾滴可形成较大液膜流下,细颗粒物被壁面液膜或凝结雾滴捕获,从而实现微细粉尘及其他污染物的协同高效脱除。

WPTA主要研发时段及研发内容如下。

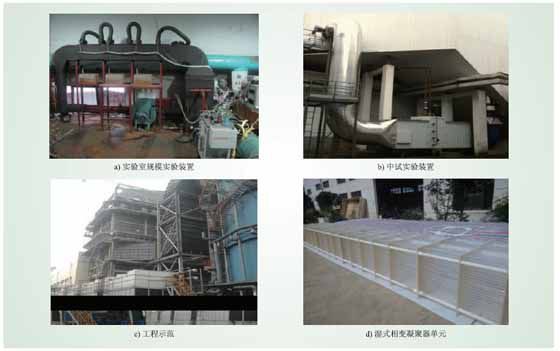

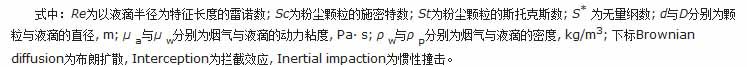

(1)2010—2011年,搭建了小型实验装置,实验烟气量为1728m3/h,实验装置如图1a)所示。

图1:WPTA实验装置照片

(2)2012—2013年,在内蒙古某电厂600MW机组上进行了中试实验,烟气量为50000m3/h,且经过1年(包括冬天极冷天气下)的安全性检验,2013年年底,通过了中国电机工程学会的技术成果的鉴定。中试实验装置如图1b)所示。

(3)2014年,在国电常州发电有限公司660MW机组上设计安装了1套全烟气量的湿式相变凝聚装置(见图1c)和d)),并在2014年年底投入应用。湿式相变凝聚器单元完全由改性氟塑料加工制造。

1.2、WPTA微细颗粒物脱除理论分析

WPTA主要应用于复杂高湿烟气中,其设计主要来自“相变凝聚+热泳力效应”与“雨室洗涤+荷电”两关键思路。所谓相变凝聚原理是烟气冷却至饱和蒸汽温度以下,由于水蒸气分压力大于该温度下饱和压力,大量水蒸气凝结成水雾,极大强化了气溶胶凝聚碰撞概率,有效提高细颗粒物间的团聚长大。

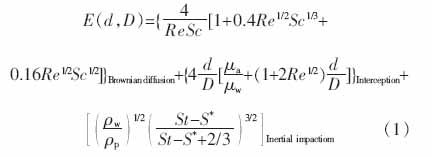

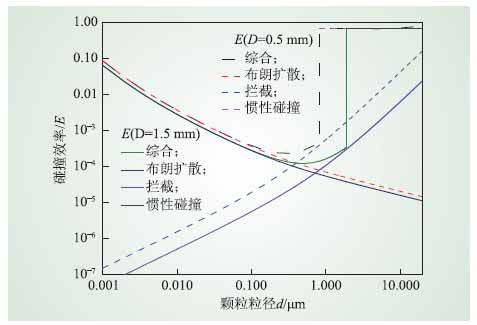

同时,错列布置的凝聚器柔性管束可高效脱除凝聚颗粒。此外,WPTA也可回收烟气中大量凝结水和汽化潜热。烟气中凝结雾滴与颗粒物的撞击效率与颗粒粒径存在密切关系,本文采用无量纲半经验公式评价不同尺度雾滴与颗粒物的碰撞效率,从而更好理解凝结雾滴对细颗粒物的脱除特性,碰撞效率表达式[9]为

将液滴直径为0.5mm和1.5mm代入式(1),碰撞效率E的计算结果分别如图2的虚线与实线所示。由图2可知,对于凝结雾滴与颗粒碰撞效率,颗粒粒径越小,布朗扩散作用的影响越占主导;颗粒粒径越大,惯性碰撞所起作用越大。但对颗粒尺度在0.01~1μm范围,布朗扩散与惯性碰撞机制对凝结雾滴与颗粒的碰撞效率贡献量均较小,且雾滴拦截效应也无显著作用,因此该范围内颗粒物较难脱除。

同时,该粒径尺度颗粒也是目前国内各脱除设备颗粒逃逸的范围,亦是未来研究亚微米颗粒物高效脱除的重点。

图2碰撞效率随颗粒与雾滴尺度的关系

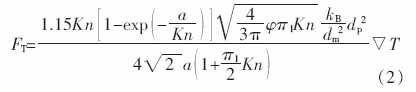

众所周知, 颗粒受到的热泳力源于烟气与壁面的温度梯度, 其对亚微米级细颗粒的扩散影响显著。烟气流经WPTA时由于管壁温度低于烟气温度, 该温度梯度产生的热泳力迫使亚微米级细颗粒向管壁边界层内扩散, 热泳力FT计算公式[10 ]为

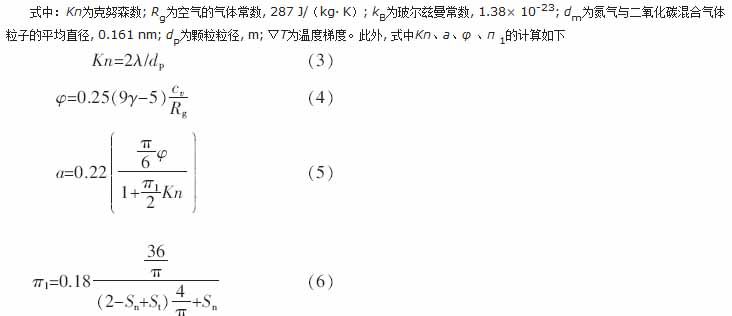

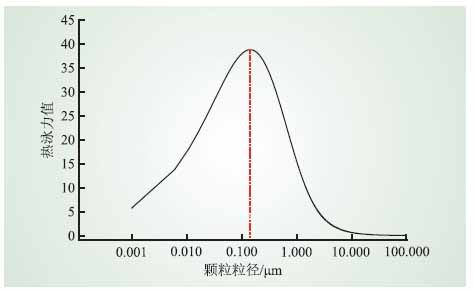

经无量纲处理后,热泳力与颗粒粒径的关系如图3所示。由图3可见,热泳扩散对粒径在0.01~1μm范围的颗粒作用显著,在此粒径范围内的颗粒热泳扩散速度较高。无量纲热泳力在粒径0.15μm处存在1个峰值,其变化存在先增加后减小的趋势,热泳力对粒径大于3μm的颗粒作用较小。因此,亚微米颗粒物脱除应重视热泳扩散的贡献。

图3热泳力与颗粒粒径的关系

2、WPTA多污染物脱除效果分析

2.1、两级WPTA中试实验

WPTA中试实验在内蒙古某电厂开展,该电厂脱硫采用湿法石灰石-石膏脱硫工艺。实验中从脱硫塔出口引出约50000m3/h烟气进入两级WPTA实验系统,其每一级纵向管排较多,阻力约为240Pa(管间流速为3.6m/s),经引风机抽取后返回主烟道(见图1b))。分别在一级WPTA进口、出口(即二级WPTA进口)以及二级WPTA出口在线收集烟气中灰颗粒样品,分别命名为样品1,样品2和样品3。

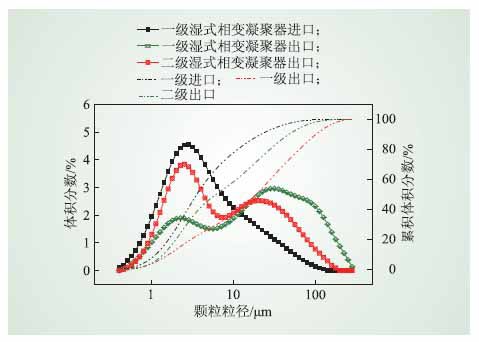

采用Mastersizer2000型粒度分析仪对收集样品颗粒粒度进行分析,测试前采用水作为样品分散剂,测试过程中采用手动控制的湿法进样器,灰样悬浮液循环经过样品池,同时借用超声波加强样品分散。中试实验不同采样位置灰颗粒的粒度分析结果如图4所示,图中带有图形标记的曲线为不同粒径范围内颗粒所占体积分数,双点划线为小于某粒径条件下累积颗粒体积分数。

图4中试实验WPTA进出口颗粒粒径的变化

由图4可见,烟气经过一级WPTA后,粒径在2μm左右的颗粒物体积分数峰值降低,粒径大于10μm的区域出现新峰值,且后者体积分数大于前者。这是由于烟气经一级WPTA冷却后,烟气中水蒸气成核、凝结迫使细颗粒发生团聚。

而经过二级WPTA后,粒径大于10μm的峰值降低,粒径在2μm左右的峰值升高。颗粒团聚和脱除在WPTA中始终存在,在烟气通过一级WPTA时,其中细颗粒浓度较高,颗粒物碰撞频率高,细颗粒物团聚占据主导;当烟气通过二级WPTA时,细颗粒浓度降低,而大颗粒浓度升高后,其碰撞脱除取代细颗粒团聚占据主导。WPTA对烟气中的颗粒物具有显著的团聚和脱除效果。

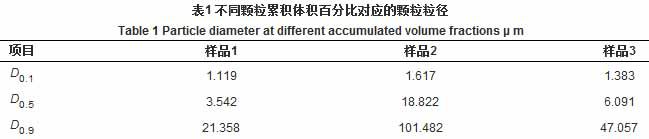

表1为3种颗粒累积体积分数对应的颗粒粒径,D0.1、D0.5和D0.9分别代表累积体积分数为10%,50%和90%所对应的颗粒粒径。由表1可知,经过一级WPTA后(即一级WPTA出口),3种颗粒累积百分比对应的颗粒粒径显著增加,尤其是D0.5和D0.9分别由进口3.5μm和21.3μm增加至18.8μm和101.5μm。由此表明,WPTA可有效提高微细颗粒物的团聚。

经过二级WPTA后,3种颗粒累积体积分数对应的颗粒粒径显著降低,主要源于柔性管排对颗粒物的脱除。总之,WPTA对烟气中颗粒物具有良好的团聚和脱除效果。

表1不同颗粒累积体积百分比对应的颗粒粒径

2.2、WPTA660MW机组工程实验

2.2.1、WPTA协同湿式静电除尘器的除尘效果

将所开发的WPTA安装于某660MW湿式静电除尘器进口之前,主要用于提高微细颗粒物的高效团聚与脱除,以保证湿式静电除尘器(WESP)出口颗粒物浓度排放长期稳定低于5mg/m3。该WPTA装置进口烟气流速2~3m/s,纵向管排较少,系统阻力约30Pa。试验中颗粒物质量浓度测试采用芬兰Dekati公司生产的低压撞击器,每级颗粒撞击器均采用圆形铝箔片收集颗粒,然后烘干样品并计算取样前后每级膜片颗粒物的质量增加值。

最后根据取样参数(时间、流量等),计算得到不同机组负荷(600MW与500MW)下WPTA开启与关闭状态时WESP出口颗粒物质量浓度分布。WPTA冷却源采用4台与之配套的闭式循环冷却塔,每台冷却塔配2台7.5kW风机。

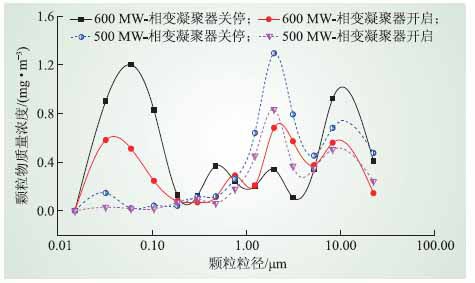

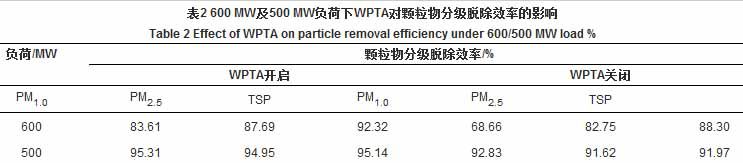

机组在600MW与500MW负荷运行时,WPTA开启与关闭状态下WESP出口颗粒尺度质量浓度分布如图5所示,WPTA对颗粒物分级脱除效率的影响如表2所示。

图5:不同发电负荷下WPTA运行状态对WESP出口颗粒物粒径分布的影响

表2:600MW及500MW负荷下WPTA对颗粒物分级脱除效率的影响

由图5可见,与WPTA关闭状态工况对比,机组负荷600MW、WPTA开启后,颗粒粒径为0.03、0.05、0.6、0.47、8.28、22μm时对应的烟气出口颗粒质量浓度呈不同程度降低(见图中黑色与红色曲线),特别是粒径为0.05μm和0.1μm对应的烟气颗粒质量浓度分别降低达57.5%和70.2%;机组负荷500MW、WPTA开启后,颗粒粒径分别在0.03、1.9μm和3.1μm时的质量浓度呈显著降低,降幅分别达80%、35.5%和53.6%。

由表2可知,600MW工况WPTA运行状态下,WESP出口烟气中总悬浮颗粒物(TSP)、PM2.5、PM1.0脱除效率分别为92.32%、87.69%、83.61%,分别比WPTA未运行时提高约4个百分点、5个百分点、15个百分点。500MW时,TSP、PM2.5、PM1.0脱除效率分别比WPTA未运行时增加约3.2个百分点、3.3个百分点、2.5个百分点。

以上结果可说明,WPTA对脱除微细颗粒物,尤其对脱除PM2.5、PM1.0有显著效果,其联合WESP可以较大幅度提高对烟气中微细粉尘的脱除效率。

2.2.2、WPTA对重金属、痕量元素及SO3的脱除能力

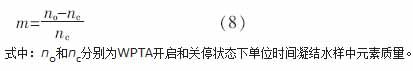

为了考察在WPTA运行与关闭状态下单位时间内该装置从烟气中脱除各痕量元素的总质量,分别从凝结水回收管路中取水样进行测试,根据不同工况下废水箱中单位时间凝结水量计算得到单位时间各元素脱除总量。图6为WPTA开启、关闭时单位时间各痕量元素的脱除总量。

图6:WPTA开关状态下各痕量元素的脱除总量

由图6可见,与WPTA关闭时相比,WPTA运行时所有检测元素的脱除总量均较高,尤其是Hg、Ba、Mn、Sr、Ti元素脱除总量显著增加。这主要是因为WPTA运行时,烟气冷却过程中水蒸气易凝结为微小雾滴,其具有较高的比表面积,因而可有效增加微细粉尘的撞击概率,造成更多微细颗粒被雾滴或管壁捕集,从而协同脱除灰颗粒表面粘附的重金属或痕量元素。

根据元素的沸点物性以及它们在煤灰颗粒中相应化合物组分的挥发难易,文献[11]通过热力学计算将16种痕量元素的挥发特性分为完全挥发、中高温挥发和难挥发3种。Hg与Ti元素属于完全挥发性元素,在煤粉颗粒燃烧过程中,会以蒸气的形式挥发,在烟气沿程温度降低过程中形成气溶胶颗粒,冷凝粘附于硅铝盐颗粒表面,在WPTA区域被水雾或柔性管壁脱除而进入凝结水中。

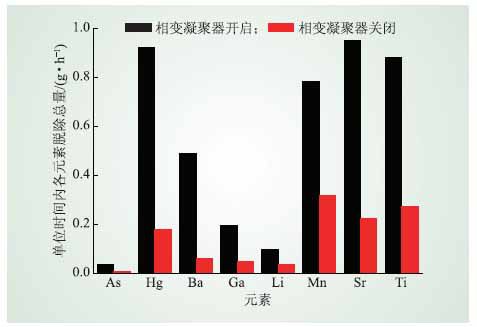

将参数m定义为评价WPTA开启对所检测元素的脱除能力,其表达式为

WPTA对各元素脱除能力增加的倍数如图7所示。由图7可知,WPTA开启状态可明显提高各重金属及痕量元素的脱除能力,WPTA对各元素脱除能力从大到小依次为Ba、Hg、Sr、Ga、As、Ti、Li、Mn;其中,对燃煤电厂重点关注的Hg与As元素脱除能力分别比不开WPTA增加4.18倍和2.82倍。该结果也充分说明WPTA协同WESP配置,可充分保证未来燃煤电厂对有毒有害痕量元素排放限值的要求。

图7:湿式相变凝聚器对检测元素的脱除能力(与WPTA未开启时比较)

此外,当WPTA运行时,烟气凝结水回收水箱中水位高度的增加速率为0.84~0.98m/h,烟气每下降1℃,可实现烟气凝结水回收10t/h以上。这充分表明WPTA具有优良的多污染物脱除以及烟气凝结水回收能力,所收集的凝结水可经化学处理后根据水质进行二次利用。

对比烟气凝水分析结果还发现,投运WPTA后,SO42-占总阴离子摩尔比例由90.22%上升为94.13%,且凝结收水量增加约7倍。经折算,投运WPTA后相同时间内SO42-脱除总质量是未投运WPTA时的4.35倍,说明这种相变凝结技术可有效脱除烟气中的SO3。

3、WPTA运行稳定性

无论从近一年的中试实验还是从600MW机组全烟气示范工程来看,WPTA运行时都未发生因管束表面粘污而降低性能现象。

这主要是由于水蒸气发生相变凝结会在管束表面形成一定厚度的液膜,它能够提高壁面颗粒捕集能力,且该层液膜达到一定厚度则会沿重力方向脱落,液膜脱落位置又会形成新的水膜,水膜是酸性液体,起到酸洗功能;又因管束材料为改性氟塑料,其本身具有良好的抗腐和抗沾污性能。

2013年,在西安市2台35t/h、1台65t/h工业炉脱硫塔后加装了WPTA,运行3年来也未发现因管束表面粘污而降低性能现象。

4、结语

在实验研究基础上,笔者首次开发设计了湿式相变凝聚器。根据中型实验与660MW示范工程运行结果,所研发并设计的湿式相变凝聚器性能优良,运行稳定,主要功能为:

(1)具有高效微细粉尘团聚与脱除能力;

(2)与湿式电除尘器配合使用,有助于脱除微细颗粒物,尤其是对脱除PM2.5、PM1.0有良好作用;

(3)明显提高烟气中Hg、As、Ba、Ga、Li、Mn、Sr、Ti元素的脱除倍率;

(4)可实现烟气凝结水的高效回收,对于1台600MW机组,烟气温度每降1℃,可回收凝结水近10t。由此可见,本文开发、设计的湿式相变凝聚器可实现燃煤电厂PM2.5、SO3及重金属等多污染物高效联合脱除。在当前空气污染的严峻形势下,该设备的开发成功对降低污染物排放和减轻雾霾有重要意义。