对脱硝超低排放机组进行性能评估与分析,可为超低排放形势下燃煤机组选择性催化还原法(SCR)烟气脱硝装置的稳定、高效、经济运行提供借鉴及指导。某3台300MW级燃煤机组SCR脱硝装置已实现NOx超低排放,以此为例,对其脱硝装置的脱硝效率、进出口NOx浓度分布、出口速度分布、氨逃逸率、SO2/SO3转化率、系统阻力等运行参数进行了评估,掌握了此类机组脱硝装置主要性能。

试验结果表明,3台300MW级燃煤机组脱硝装置整体性能良好,但存在流场不均、飞灰堵塞、氨逃逸超标等问题,为此提出了避免此类问题的方法和建议。

关键词:燃煤机组;烟气脱硝;SCR;超低排放;性能评估

随着最新《煤电节能减排升级与改造行动计划》(2014—2020)和《关于编制“十三五”燃煤电厂超低排放改造方案的通知》[1]的提出,环保形势进一步升级,燃煤电厂烟气脱硝又将迎来新一轮的超低排放改造。为此,本文采取对标比较法,对3个电厂3台300MW级已实施超低排放的SCR脱硝装置运行状态进行评估,分析脱硝系统存在的问题,查找问题产生的原因,为新形势下烟气超低排放改造及其调整提供参考。

1研究方法与内容

本次研究针对300MW级已采用SCR工艺实现超低排放运行的燃煤机组,在机组满负荷工况条件下对脱硝装置进行了系统的性能试验及评估。测试参数包括烟气流量、NOx浓度、烟气温度、脱硝效率、氨逃逸率、系统阻力等。

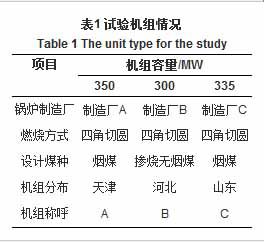

采样点为网格布置,采用了平行采样平行分析的方法,参照GB/T16157—1996《固定污染源中颗粒物测定与气态污染物采样方法》、DL/T260—2012《燃煤电厂烟气脱硝装置性能验收试验规范》、HJ562—2010《火电厂烟气脱硝技术规范选择性催化还原技术法》、DL/T998—2006《石灰石-石膏湿法烟气脱硫装置性能验收试验规范》等标准进行[2,3,4,5]。表1为本次研究选择的机组情况,其锅炉分别由国内不同制造厂生产。

表1试验机组情况

2分析与讨论

试验时各机组均为满负荷工况。

2.1脱硝效率

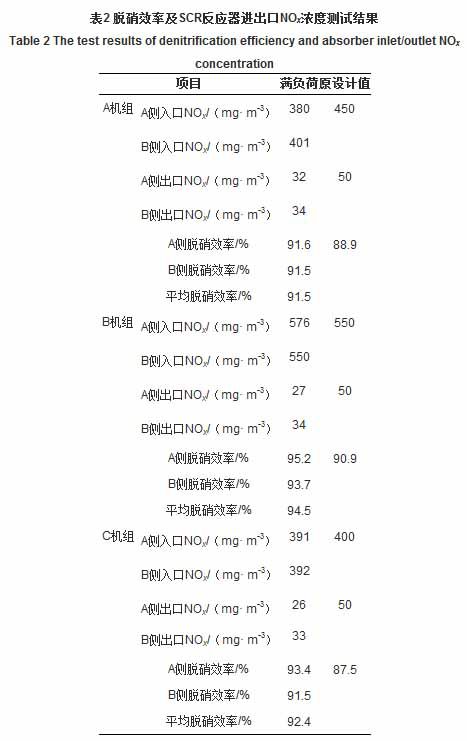

3台机组的脱硝装置的脱硝效率及其入口、出口NOx浓度实测值与原设计值如表2所示(表中A侧和B侧分别指SCR反应器A侧和B侧,下同)。

表2脱硝效率及SCR反应器进出口NOx浓度测试结果

由表2可以看出,就脱硝效率而言,SCR工艺可以达到90%以上,脱硝装置出口NOx浓度可以有效控制在超低排放限值要求的50mg/m3以内,表明3台机组脱硝效果均良好。其中A机组和C机组脱硝装置入口NOx浓度均能控制在设计值范围内,B机组则超出原设计值,这主要是机组炉型、煤质、燃烧工况等因素造成。建议应优先对炉内进行燃烧优化调整,对燃煤进行合理优化调配,从源头上控制NOx生成浓度[6,7]。

2.2流场分布

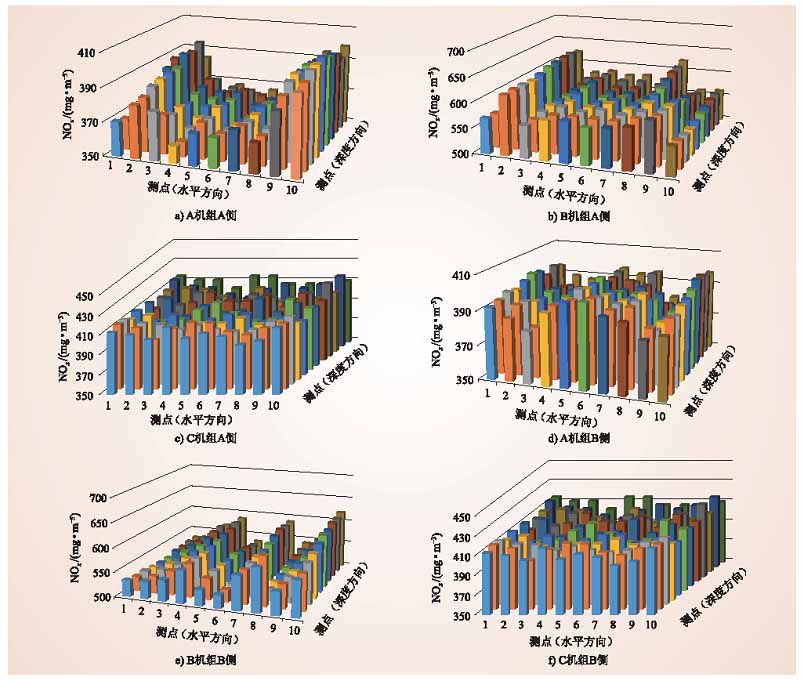

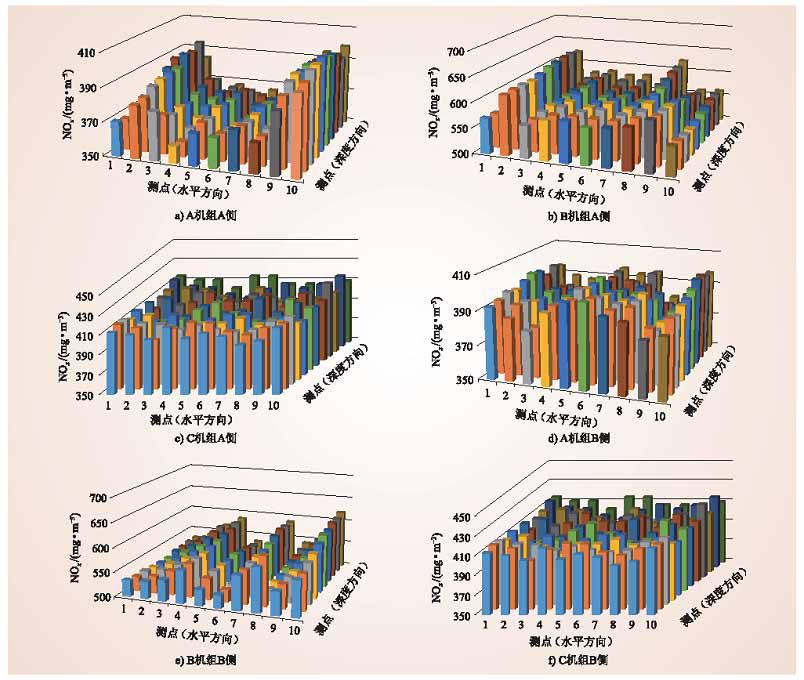

流场控制是整个脱硝装置运行、维护和控制的核心技术,其中温度场、浓度场和速度场是3个关键的表征参数。因篇幅所限,本文只给出3台机组的脱硝装置的NOx浓度场分布(见图1,2),温度场、NOx浓度场和速度场分布的相对标准偏差分别如表3~5所示。

图1满负荷工况下SCR反应器入口NOx浓度分布

图2满负荷工况下SCR反应器出口NOx浓度分布

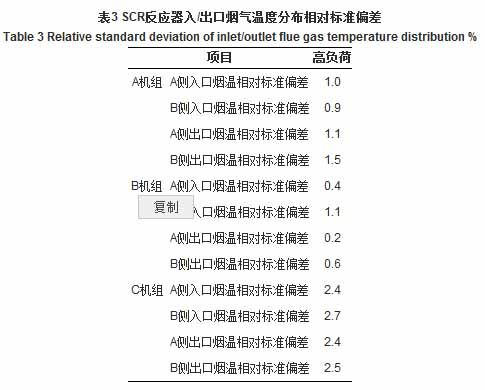

表3:SCR反应器入/出口烟气温度分布相对标准偏差

2.2.1温度场分布

由试验结果及表3可知,SCR反应器入口和出口温度分布呈两侧低中间高趋势,其相对标准偏差基本能够控制在3%以内,且反应器A、B两侧之间偏差不大,表明脱硝装置入口和出口温度场分布较为均匀,其对脱硝系统影响相对较小。

2.2.2浓度场分布

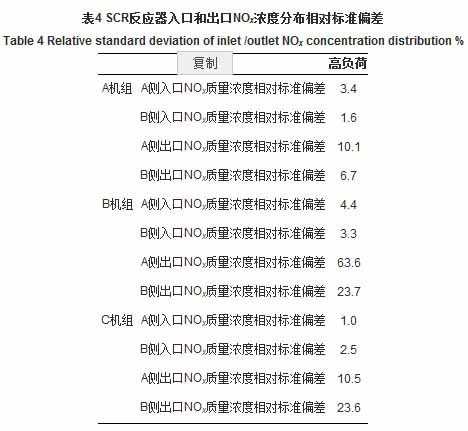

由图1、2及表4可以发现,3台机组SCR反应器入口NOx浓度分布总体呈两侧高中间低趋势,其相对标准偏差基本能够控制在5%以内,且反应器A、B两侧之间总体偏差不大。出口NOx浓度分布则差别较大,其中A机组出口NOx浓度分布较为均匀,B机组和C机组则偏差较大,尤其是B机组A侧和C机组B侧出口最外层NOx浓度明显高于内侧,表4中统计的相对标准偏差值也印证了此分布情况。

这表明脱硝装置入口NOx浓度分布较为均为,但出口NOx浓度分布控制还存在着一定不确定性,这样有可能会导致反应器内局部脱硝效率过高或过低,进而造成氨逃逸率超标,对空气预热器等下游设备造成损害。分析其原因,主要为喷氨格栅喷氨不均或反应器内流场不均所致,对此应当定期开展喷氨优化调整试验[8]或流场优化试验,确保SCR反应器内流场稳定,以便脱硝装置长期高效、稳定、安全运行。

表4:SCR反应器入口和出口NOx浓度分布相对标准偏差

2.2.3速度场分布

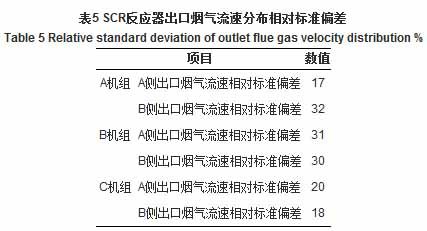

由试验结果和表5可知,SCR反应器出口烟气流速分布整体呈现出两侧低中间高趋势,其相对标准偏差大都超过了20%。但3台机组烟气流速大小则各不相同,其中B机组烟气流速整体较高,部分测点的测试值高达30m/s,最低测试值不足10m/s;相比而言,A机组流速最低,流速主要分布在5~10m/s,但局部流速超过15m/s;C机组流速主要分布在10~20m/s。

由于烟速过高易造成催化剂磨损,过低则会造成催化剂积灰堵塞,二者均会对催化剂性能造成不利影响,因此烟速应当控制在一个合理的范围。考虑到现场无法对催化剂孔道流速进行测试,但反应器出口烟气流速也能表征催化剂孔道流速,因此从中可以看出B机组脱硝催化剂孔道流速偏高,A机组则有些偏低,均应当引起注意。可通过合理布置导流板、整流装置等优化流场分布,同时也应当注意加强对供氨调节阀、喷氨喷嘴等脱硝设备的检修力度。

表5:SCR反应器出口烟气流速分布相对标准偏差

2.3氨逃逸及SO2/SO3转化率

氨逃逸浓度和SO2/SO3转化率是反映SCR脱硝系统性能水平的重要指标,其中氨逃逸浓度主要取决于喷氨量,氨分布很大程度上取决于喷氨格栅上游的氮氧化物浓度分布、烟气流速分布、喷氨流量分配等[9];SO2/SO3转化率则主要取决于煤质硫分及催化剂配方成分。

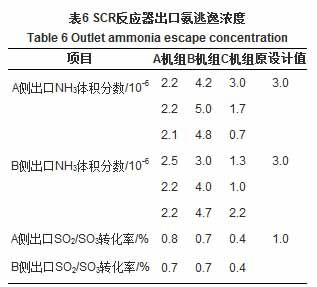

表6:SCR反应器出口氨逃逸浓度

由表6可以看出,3台机组SO2/SO3转化率均低于原设计值(1.0%),除B机组氨逃逸超标外,A、C机组反应器出口A、B两侧NH3体积分数均低于3.0×10-6的原设计值。需要说明的是3台机组脱硝装置超低排放运行时间还不长,当前新催化剂能够满足SO2/SO3转化率性能要求,对氨逃逸浓度也基本能够控制在设计值范围内。

对于B机组出现的氨逃逸超标情况,结合上面分析,其更可能是因流场不均所引起的。后续运行仍应加强氨逃逸监测,在日常运行中也可通过定期分析飞灰中的氨含量以监控氨逃逸浓度变化情况[10],同时还应定期对现有催化剂进行检测分析,以便保证下游设备的长期稳定安全运行[11,12,13]。

2.4脱硝系统阻力

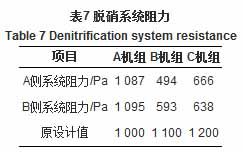

目前国内主流SCR工艺烟气脱硝系统阻力一般不高于1200Pa(3层催化剂)。由表7可以看出,A机组的脱硝系统阻力已超出了原设计值要求,B、C机组均在原设计值以下。结合上节烟气流速和氨逃逸浓度分析,A机组反应器内催化剂可能存在堵塞现象;B机组虽然氨逃逸浓度高,但由于机组超低排放投运时间不长,暂时并未明显出现硫酸氢氨大量生成现象;

C机组则各项性能表现较优。后续应加强脱硝装置吹灰清扫,加装大灰滤网拦截捕集大颗粒灰,减轻因飞灰堵塞引起的阻力增加[14],时刻监测脱硝装置催化剂压差、系统阻力、空气预热器阻力等参数,尤其关注阻力异常增减现象。

表7脱硝系统阻力

3结语

试验结果表明,已投产并实施超低排放的3台300MW级燃煤机组的SCR脱硝装置整体性能良好,但仍存在流场不均、飞灰堵塞、氨逃逸率超标等问题。解决此类问题的措施主要有:

(1)优先进行炉内燃烧优化调整、加强配煤掺烧管理,从源头上控制减少NOx生成浓度;

(2)定期开展喷氨优化调整试验或流场优化试验,合理布置导流板、整流装置,加强对供氨调节阀、喷氨喷嘴等脱硝设备检修维保力度;

(3)定期分析飞灰中的氨含量,加强检测现有催化剂性能,及时掌握氨逃逸率变化情况;

(4)加强脱硝装置吹扫频率,在反应器入口烟道加装大灰滤网,时刻监测脱硝装置催化剂压差、系统阻力、空气预热器阻力等参数。

总之,SCR烟气脱硝装置问题由于其复杂性、隐蔽性及不确定性,难以被及时发现,需要在运行过程中针对具体情况作相应处置,提高运行、维护与技术管理水准,以保障脱硝装置安全、稳定、高效运行,达到超低排放要求。