介绍了国内首套自主设计和制造的烧结烟气活性炭净化系统各种污染物脱除机理、工艺流程和系统装备,主要包括烟道系统、吸附系统、解析系统、活性炭储运系统等。对各主要系统内部结构、工作原理、相关设计和运行工艺参数进行了详细说明,对该系统的技术特点和投运后实际烟气净化效果进行了详细介绍。该系统具有污染物脱除率高、运行稳定可靠的优点。

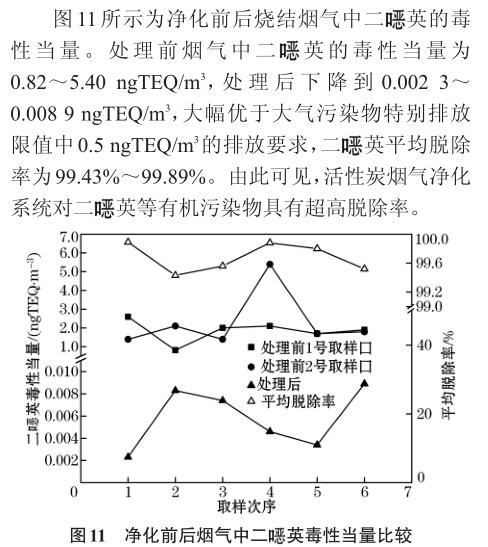

处理前烟气中SO2质量浓度为412.091~642.811mg/m3,处理后SO2质量浓度为1.227~7.999mg/m3,SO2脱除率为98.53%~99.76%;处理前NOx质量浓度为235.451~365.218mg/m3,处理后NOx质量浓度为92.707~137.663mg/m3,NOx脱除率为57.63%~69.44%;处理前二英的毒性当量为0.82~5.40ngTEQ/m3,处理后下降到0.0023~0.0089ngTEQ/m3,二英脱除率为99.43%~99.89%;经过净化后粉尘质量浓度为7.747~11.500mg/m3。结合生产运行情况对该烧结烟气活性炭净化系统做出了适当评价并对其推广应用前景进行了展望。

烧结烟气中的主要污染物包括二氧化硫、氮氧化物、二英、粉尘和重金属等。二氧化硫和氮氧化物主要来源于烧结机燃料燃烧和铁矿石烧结过程。二氧化硫是最主要的大气污染物之一,也是酸雨形成的主要原因。酸雨不仅危害动植物健康,而且会破坏土壤和腐蚀建构筑物。

氮氧化物是另一种主要的大气污染物,除了对生物体的毒性和形成酸雨外,氮氧化物会与碳氢化合物反应生成光化学烟雾,并且会参与臭氧层的破坏。二英是一类具有强毒性和强致癌性的有机污染物。

钢铁企业烧结过程是环境中二英的主要来源之一。二英包括多氯二苯并对二英(PCDDs)和多氯二苯并呋喃(PCDFs)2种,其中PCDDs有75种异构体/同类物,PCDFs有135种异构体/同类物。

目前国内很多钢铁企业烧结烟气净化还仅限于使用静电或布袋除尘器对粉尘进行治理,缺乏能同时深度处理SO2、NOx和二英等主要大气污染物的环保设施。

国内少数钢铁企业从2005年开始建成烧结烟气脱硫设施,典型的脱硫工艺主要有石灰石/石灰-石膏法、氨-硫铵法、双碱法、氧化镁法、有机胺法、离子液法、循环流化床法、密相干塔法、旋转喷雾法、MEROS、NID、GSCA、ENS等。

其中,前6种属湿法脱硫工艺,其脱硫效率较高,脱硫剂利用率高,但是主要存在耗水量大、设备和管道容易堵塞和腐蚀、废水难处理和利用、副产物因含有有害杂质而难以资源化利用等问题;后7种属半干法脱硫工艺,其脱硫剂一般为石灰和熟石灰,其脱硫副产物CaSO3、CaSO4难以综合利用,往往成为固体废弃物,且系统的稳定性受烧结机不同工况的影响较大。

上述这些烧结烟气脱硫设施一个突出的不足是不能同时深度脱除NOx、氟化物、二英等其他主要大气污染物和有毒污染物,且系统运行的稳定性和故障率也参差不齐。

为严格执行国家大气污染物排放标准和大气污染物特别排放限值的要求,宝钢湛江钢铁有限公司(以下简称“湛钢”)为2台新建的550m2烧结机同步配套建造2套烧结烟气活性炭净化系统,通过多种污染物末端协同治理,最大限度地减少对环境的污染和实现清洁生产。

宝钢与中冶长天、清华大学等单位合作,在完成污染物脱除机理和催化剂性能研究的基础上,在宝钢股份本部(上海宝山)建设了一套活性炭烟气净化中试装置,取得了大量可靠的运行数据。

在此基础上,以建设环保水平一流的湛钢为契机,成功开发了湛钢以活性炭为污染物脱除介质的烟气净化系统。湛钢2套烧结烟气活性炭净化系统分别于2015年11月27日和2016年7月15日顺利投运。该系统是目前国内首套自主设计、制造和建设的烧结烟气活性炭净化系统。主要建设目标为:

(1)烟气中SO2排放浓度不大于50mg/m3;(2)烟气中NOx排放浓度不大于150mg/m3;(3)粉尘排放浓度不大于20mg/m3(SO2、NOx和粉尘浓度为标准状态下浓度,下同);(4)二英当量排放浓度不大于0.5ngTEQ/m3;(5)与烧结机同步率不小于95%。

1烧结烟气活性炭净化原理

1.1脱硫原理

1.4二英脱除原理烟气中固态二英在吸附塔内被活性炭移动层的过滤集尘功能捕集,气态二英被活性炭吸附。吸附了二英的活性炭在解析塔内被加热到400℃以上,并保持3h以上,在催化作用下苯环间的氧基被破坏,使二英发生结构转变裂解为无害物质。其反应过程如下:

1.5除尘和脱重金属原理

活性炭吸附层相当于高效的颗粒层过滤器,烟气中直径1μm以上的粉尘通过与活性炭层发生碰撞而被捕集,1μm以下的颗粒物通过扩散作用被捕集。

通过碰撞和吸附作用,烟气中的大部分粉尘颗粒被活性炭层捕集而除去。活性炭捕集的粉尘在装卸、倒运和筛分过程中,部分脱附外逸的灰尘通过小型布袋除尘器除去。烟气中的汞、砷等重金属主要以粉尘为载体,主要通过活性炭层的过滤作用和吸附作用从烟气中脱除。

2系统组成与工艺流程

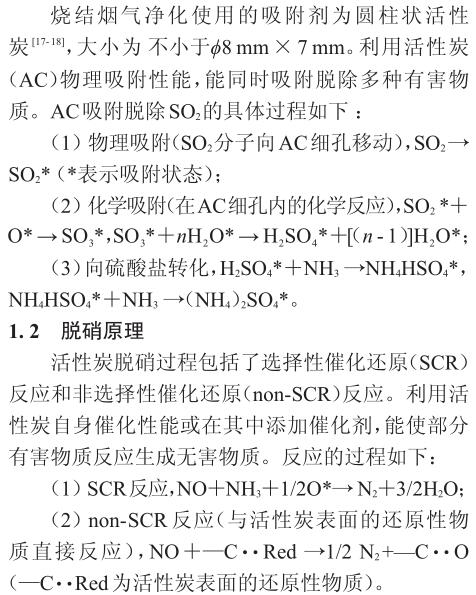

烧结烟气活性炭净化系统主要由烟道系统、吸附系统、解吸系统、活性炭储运系统组成,辅助系统包括供氨系统、制酸系统和废水处理系统。其工艺流程如图1所示。

图1 烧结烟气活性炭净化工艺流程

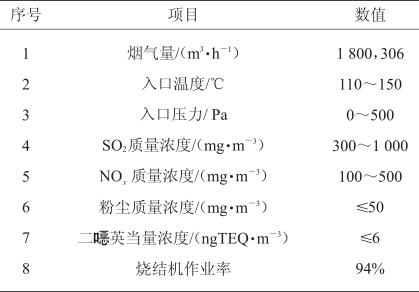

每套净化系统的处理量约为180×104m3/h(标准态),处理前烟气参数见表1。

表1待处理烟气参数

烧结烟气经过静电除尘器处理后通过主抽风机的负压抽引经烟道送往主烟囱排放。在主抽风机至主烟囱的烟道上设置旁路烟气挡板并使用增压风机将烟气引入吸附塔。

在吸附塔入口前喷入氨气,烟气中的污染物被吸附塔内活性炭层吸附和通过催化反应生成无害物质,净化后的烟气进入烧结主烟囱排放。活性炭由塔顶加入到吸附塔中,并在重力和塔底出料装置的作用下向下移动。吸收了SO2、NOx、二英等污染物的活性炭经传送装置送往解析塔。

解析塔的作用是释放和分解有害物,同时恢复活性炭的活性。在解析塔内SO2被高温解析释放出来,NOx在解析塔内继续与氨气进行氧化还原反应生成无害的N2与H2O。

同时,在高温下,二英在催化作用下苯环间的氧基被破坏,结构发生裂解转化为无害物质。解析后的活性炭经塔底部的振动筛筛分,大颗粒活性炭落入输送机输送至吸附塔循环利用,小颗粒活性炭粉送入粉仓,用罐车运输至高炉系统作为燃料使用。

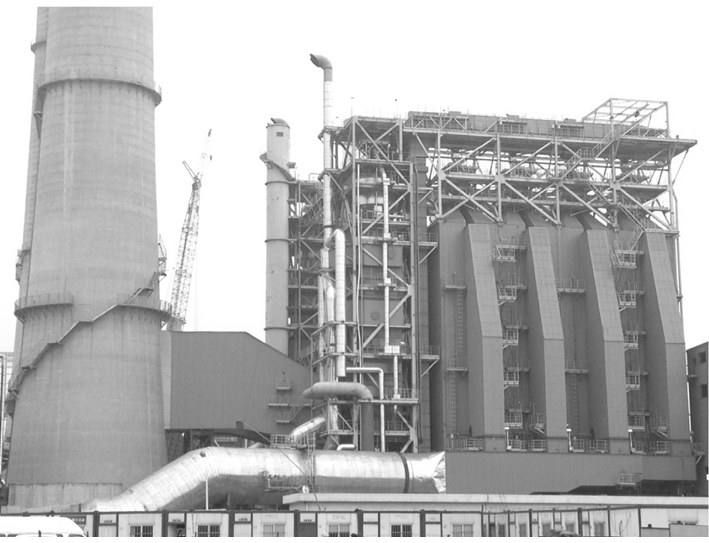

湛钢2台550m2烧结机的2套烟气净化系统相对独立,其中烟道系统、吸附系统、解析系统、活性炭输送系统独立设置,供氨系统、制酸系统、废水处理系统等辅助系统为2台烧结机共用。该烟气净化系统还预留了第二级吸附塔场地及接口,以适应将来更加严格的NOx排放要求。图2所示为投运后的烧结烟气活性炭净化系统。

图2投运后的烧结烟气活性炭净化系统

3主要装备

3.1烟道系统

烟道系统是从烧结机主抽风机后的烟道到净化后烟气进入烟囱的全部烟道及设备。每台烧结机设置2套烟道系统,分别对应2台主抽风机。

在烟道系统设置了自动雾化喷水降温装置,保证入塔烟气温度不大于135℃。每套烟道系统设置1台3.55kW增压风机,净化系统的风压损失由增压风机补偿,增压风机烟气量与主抽风机烟气量对应。

来自主抽风机的烟气从与烟囱相连的烟道中被引出后,经增压风机加压后进入吸附塔。氨气通过“氨气/空气混合器”与稀释风机鼓入的空气混合,使NH3浓度低于爆炸下限,稀释后的氨气由格栅均匀喷入吸附单元入口烟道。净化后的烟气通过塔后烟道和烟囱排放。每台增压风机对应1个吸附塔的4个吸附单元,每个吸附单元都设置有进出口烟气挡板,运行相对独立。

3.2吸附系统

吸附系统从上至下包括活性炭给料阀、布料仓、吸附模块、圆辊卸料机、下料仓、卸料阀等设备。每台烧结机设置2套吸附系统,每套吸附系统与1套烟道系统对应。每套吸附系统由4个吸附单元组成一个吸附塔,单个吸附塔外形尺寸为9.0m×29.6m×50.0m,其中吸附单元总高为24.0m。

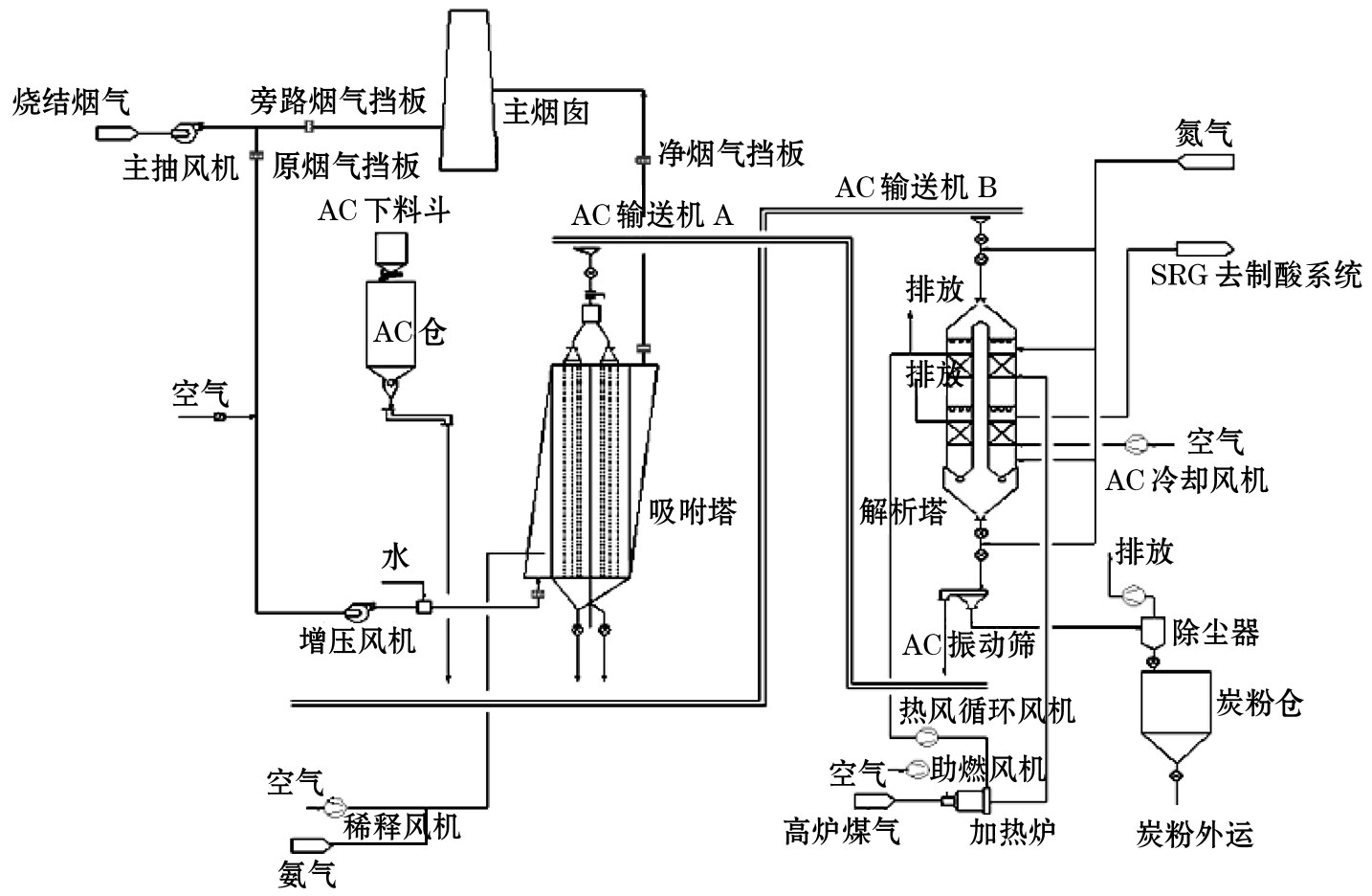

吸附塔是整个烟气净化系统的核心设备之一,吸附塔采用分层移动床型结构,每个吸附单元由左右对称的6个反应室组成,分别为前室、中室和后室,在不同的部位设有入口格栅、中间多孔板及出口微格栅。吸附塔空塔流速为0.15~0.20m/s。图3所示为建设中的吸附塔系统,从图中可以看到吸附塔的内部结构。

图3吸附塔内部结构

图3中两块相邻壳体之间的部分为1个吸附单元,烧结烟气从左右2个模块中间进入。SO2、NOx、二英、粉尘等污染物的吸附全部在吸附塔内完成。烟气从吸附单元中间垂直于活性炭运动的方向进入吸附塔,首先通过前室和中室,主要进行脱硫、除尘、除重金属和脱二英,最后进入后室,主要以脱硝为主。

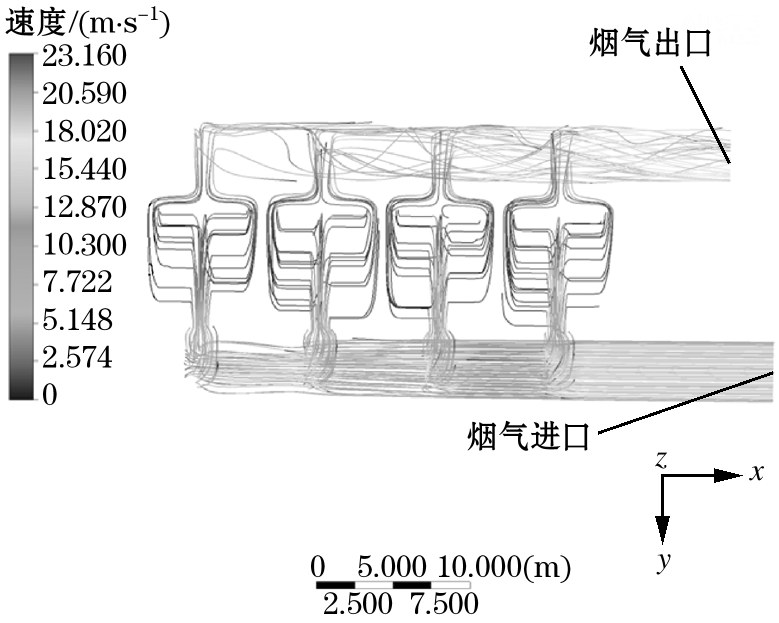

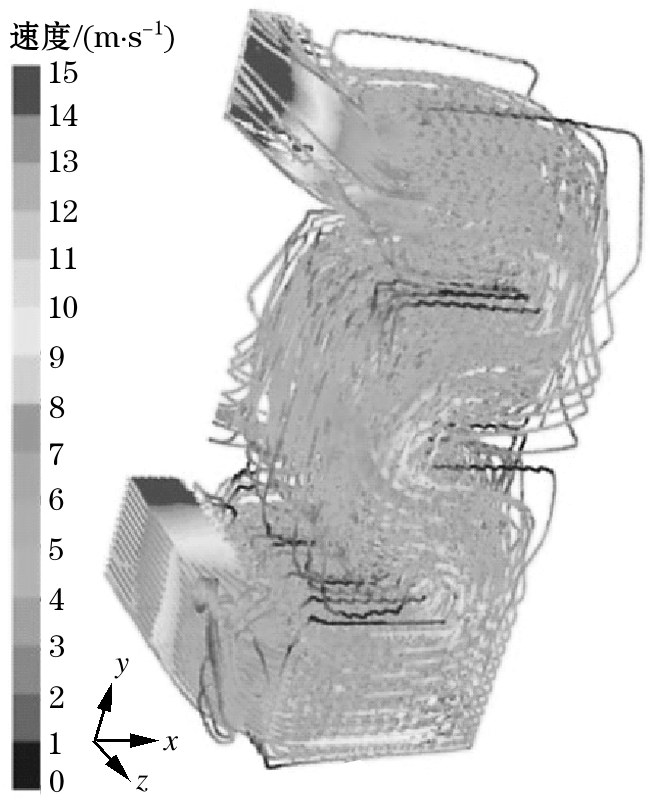

有害物质脱除后,烟气经吸附塔出口进入总烟道,经净烟气挡板后由烧结主烟囱排放。使用Ansys软件对吸附塔内烟气流场进行模拟分析,图4所示为吸附塔内烟气流场数值模拟结果。

图4吸附塔内烟气流场数值模拟结果

由图可见,各吸附单元内烟气分布均匀,气流速度基本一致。每个反应室中活性炭的移动速度由?265mm×9280mm圆辊卸料机控制,前室和中室的圆辊卸料机卸料速度约为0.7t/h,后室的圆辊卸料机卸料速度约为1t/h。

3.3解析系统

解析系统从上至下包括活性炭给料阀、进料仓、解析塔本体、圆辊卸料机、下料仓、卸料阀、振动筛、炭粉仓等设备。图5所示为建设过程中解析塔的外观。

图5建设过程中的解析塔

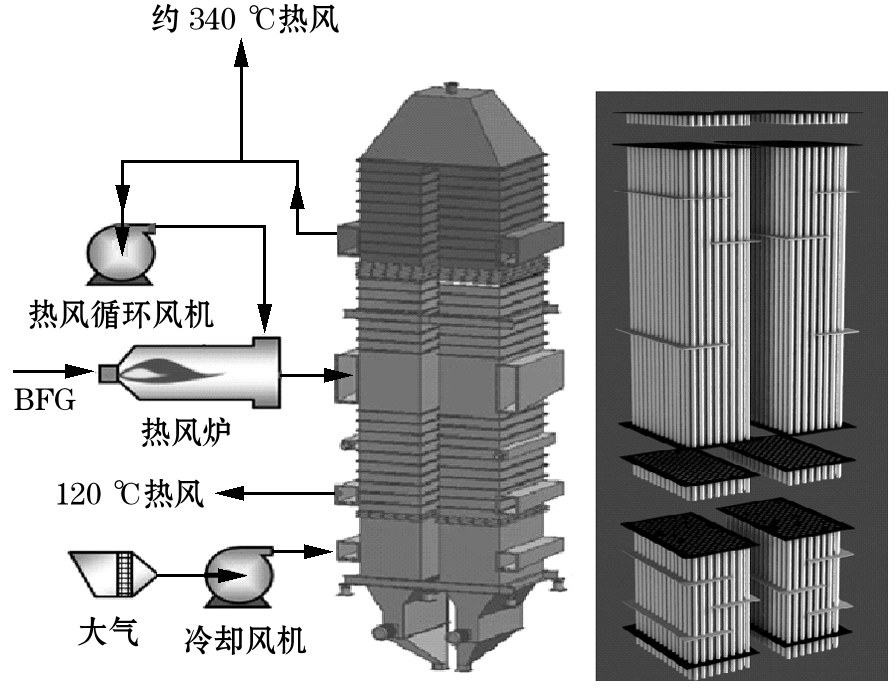

每台烧结机设置2套解析系统,每套解析系统与1个吸附塔对应。每套解析系统包含1组共2个解析塔,2个解析塔并排布置,2个解析塔的解析能力为15t/h。解析塔也是烟气净化系统的核心设备之一,主要包含进料段、加热段(解析段)、过渡段、冷却段和下料仓,解析段与冷却段均为列管换热器。图6所示为解析塔内外结构和加热段热风、冷却段冷风送风流程。

图6解析塔冷热风送风流程和内外部结构

由图6可见,高炉煤气在热风炉内燃烧后,热烟气送入解析塔加热段的壳体内。加热段的热风通道由壳体和内部水平设置的隔离钢板组成。使用Ansys软件对加热段内热风流场进行模拟分析,图7所示为解析段热风流场数值模拟结果。

图7解析塔加热段热风流场数值模拟结果

从图可知,解析塔加热段气流基本无死区,活性炭受热相对均匀。在加热段,吸附了污染物的活性炭被热风从100℃左右加热到400℃以上,并保持3h以上,被活性炭吸附的SO2被释放出来,生成富含SO2的气体(SRG),SRG在下部过渡段被输送至制酸单元制取H2SO4。

被活性炭吸附的部分NOx继续发生SCR或者non-SCR反应,生成N2与H2O。在催化作用下,高温使苯环间的氧基破坏,被活性炭吸附的二英结构发生裂解转变为无害物质。

热风炉启动时由焦炉煤气点火,燃烧过程中使用高炉煤气,高炉煤气流量由解析段的温度控制,单台热风炉高炉煤气正常消耗量为3700m3/h,加热气体进口温度约为475℃。

经过解析并得到活化后的活性炭进入解析塔下部的冷却段。在冷却段,冷却风机鼓入空气通过间接冷却将活性炭的大部分物理热带走。

每组解析塔对应设置1台冷却风机,冷却风量为55800m3/h。活性炭冷却到120℃以下经?265mm×4200mm圆辊卸料机定量卸到下料仓,再通过下部卸料阀送入活性炭振动筛。解析塔圆辊卸料机的卸料速度约为9.6t/h。

经过振动筛筛分,筛上物为吸附能力强的活性炭,通过吸附塔给料输送机A输送至吸附塔循环利用;筛下小于1.2mm的细小活性炭颗粒及粉尘则进入炭粉仓,被运输到高炉喷煤系统利用。每组解析塔对应设置1个共用的活性炭振动筛。

解析过程中需要用氮气进行保护,氮气同时作为载气将解析出来的SO2等有害气体带出。氮气从进料段通入,富含SO2的解析气从过渡段流出,一组解析塔的氮气进口流量为450m3/h(标准态),进口温度约为100℃。

3.4活性炭储运系统

在烟气净化系统投运前要将活性炭通过储运系统装入解析塔对活性炭进行活化处理,活化后的活性炭要通过输送机转运并加入吸附塔中。

在吸附和解析过程中,活性炭存在化学消耗和物理损耗,为保证活性炭吸附性能和正常用量,需通过储运系统补充一定量的新活性炭,补充的活性炭先经过解析塔高温活化再被加入吸附塔。活性炭储运系统包括卸料存储系统和输送机系统。

每套活性炭卸料存储系统与1套吸附解析系统对应设置1个下料斗和1个储料仓,储料仓尺寸为直径4.8m×10.0m(筒体高为8m),有效容积约为100m3,能存储7d的活性炭用量。使用1台起重机将活性炭袋吊放倒入下料斗并卸料至储料仓中。

每套活性炭输送系统与每套吸附解析系统对应设置2条“Z”型链斗运输机。输送机A将从解析塔卸料的活性炭输送至吸附塔塔顶,输送机B将从吸附塔卸料的活性炭输送至解析塔塔顶。

A机为多点卸料输送机,B机为单点卸料输送机,2台输送机的运输能力均为27t/h。活性炭输送机由链条斗式提升机和散料刮板机组成。这种设计降低了活性炭的摔损,能够实现活性炭的连续运输,结构紧凑且效率高。

3.5其他辅助系统

辅助系统包括供氨系统、制酸系统和废水处理系统。液氨储存和供应系统包括液氨卸料压缩机、液氨储罐、液氨气化器、氨气缓冲罐等。2台烧结机的2套烟气净化系统共设置3个107m3的液氨储罐。

制酸系统采用“喷淋塔+泡沫柱洗涤”净化装置、“3+1”两次转化、一次干燥、两次吸收的工艺流程,年产98%工业硫酸2.34万t。制酸尾气中污染物主要为SO2,尾气被循环送入烟道系统增压风机前的烟道,对制酸尾气中的SO2再进行循环净化。

制酸废水中污染物主要为高浓度NH4+、F-、悬浮物和重金属离子,废水处理采用“化学沉淀+磁混凝+二级过滤+膜吸收”的净化工艺,并采用了一种新型的疏水性半透膜来去除废水中的氨氮,处理量为2.5m3/h。处理后废水中的固体悬浮物、氨氮和重金属离子等达到《钢铁工业水污染物排放标准》(GB13456—2012)规定的排放要求。

4 系统技术特点

湛钢烧结烟气活性炭净化系统最突出的优点是可以同时深度脱除SO2、NOx、氟化物、粉尘、二噁英和重金属等多种污染物,且处理过程不产生二次污染,副产物SO2用于制取98%浓硫酸,实现了污染物的资源化利用,并产生一定的经济效益。该系统一次投资较高,但活性炭可以循环使用,有助于降低运行成本。

经综合测算,该系统每吨烧结矿的运行成本约为15.31元(含折旧)。该系统还具有如下技术特点:

(1)多点喷氨。稀释后的氨气在吸附单元入口由喷氨格栅均匀喷入烟道,多点喷氨使烟气和氨气充分混合,改善了吸附塔内脱硫和脱硝反应的动力学条件。

(2)余热循环利用。解析塔加热段排出的热风大部分由热风循环风机再次鼓入加热炉,加热升温后再循环送入解析塔加热段利用。充分利用解析塔冷却段排出热风,作为挡板门密封风用气、N2加热器和稀释空气加热器热源。

(3)入口烟气温度调节。在烟道系统设置了自动雾化喷水降温装置,保证入塔烟气温度不大于135℃。同时在增压风机入口预留了冷风阀装置,必要时也可采用补空气降温的措施。

(4)吸附塔分区控制。每个吸附塔由4个独立的吸附单元组成,生产过程中可以独立控制和单独在线检修每个吸附单元,有助于提高烟气净化系统与烧结机生产的同步率,最大限度地减少污染物排放。

(5)活性炭防摔。通过在活性炭储料仓内增设溜槽、使用链斗式提升运输机、改变吸附塔卸料阀下溜管角度、活性炭旁路落料管内增加交错的缓冲板等,最大限度地减少活性炭在储运过程中的破损。

(6)制酸尾气循环处理。含有SO2的制酸尾气经制酸系统净化后通过管道返回吸附塔入口前烟道并和烧结烟气混合再进入吸附塔循环脱除SO2。

5 烟气净化实际效果

湛钢烧结烟气活性炭净化系统自投运以来,各种污染物排放指标都达到和优于建设目标。

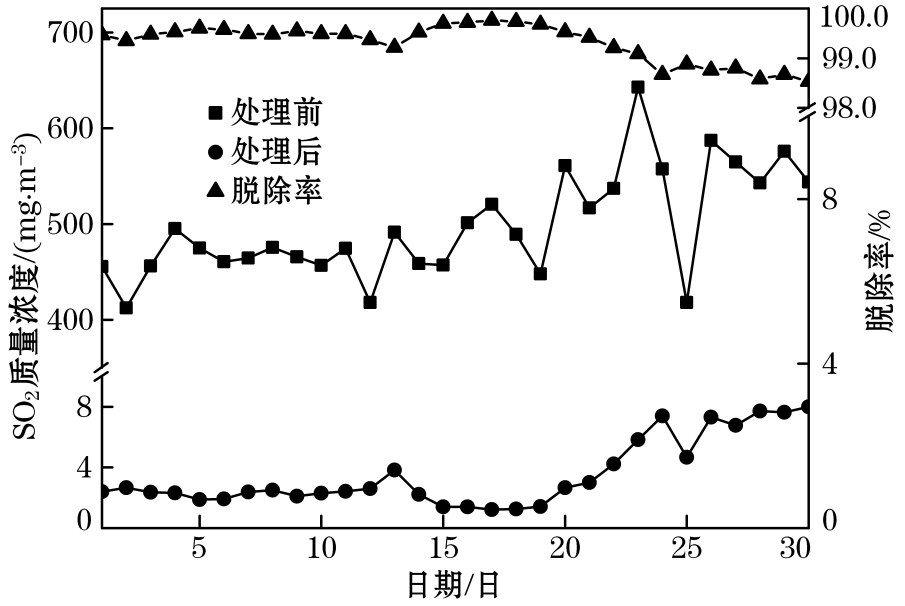

图8 2017年4月处理前后烧结烟气中SO2质量浓度对比

图8所示为2017年4月经该系统处理前后烧结烟气中SO2质量浓度对比。

烟气监测系统对SO2、NOx和粉尘浓度进行实时在线监测和显示,通过计算机系统可自动计算得到每个小时内烟气中各种污染物的小时平均浓度,对24h内的小时平均浓度再求平均值,得到某日内污染物小时平均浓度的平均值,以此代表该日烟气中污染物的浓度。

由图8可知,4月处理前烟气中SO2质量浓度为412.091~642.811mg/m3,处理后SO2质量浓度为1.227~7.999mg/m3,大幅优于大气污染物特别排放限值中180mg/m3的排放要求。SO2脱除率为98.53%~99.76%,这说明活性炭烟气净化系统对SO2具有极高的脱除率。

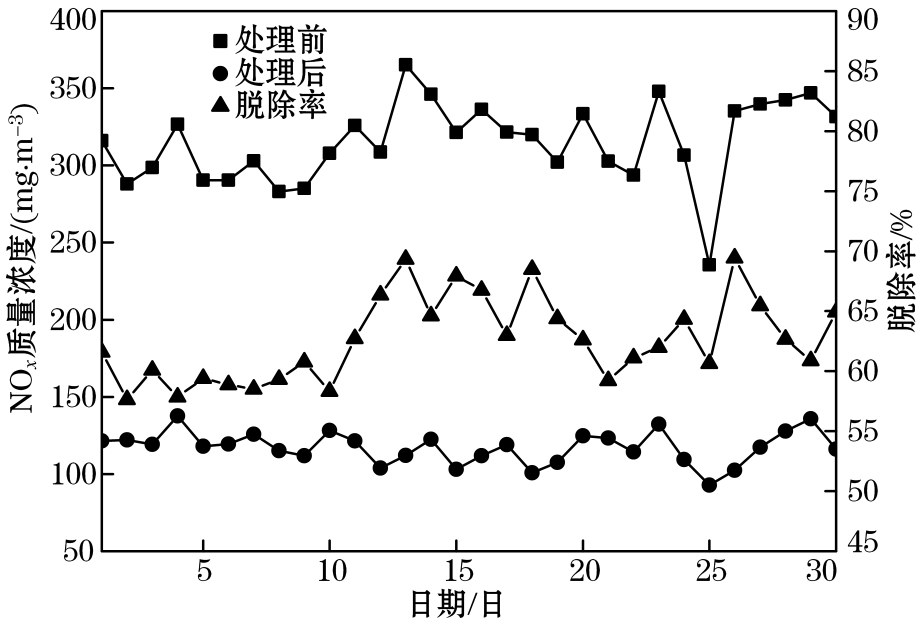

图9所示为2017年4月每日处理前后烧结烟气中NOx质量浓度对比。4月处理前烟气中NOx质量浓度为235.451~365.218mg/m3,处理后NOx质量浓度为92.707~137.663mg/m3,大幅优于大气污染物特别排放限值中300mg/m3的排放要求。

NOx脱除率为57.63%~69.44%,这说明活性炭烟气净化系统在采用一级吸附塔的情况下完全可以保证处理后的烟气中NOx质量浓度符合国家排放标准,如果要获得更高的脱硝率,则需要考虑增加二级吸附塔或者采取其他措施。

图9 2017年4月处理前后烧结烟气中NOx质量浓度对比

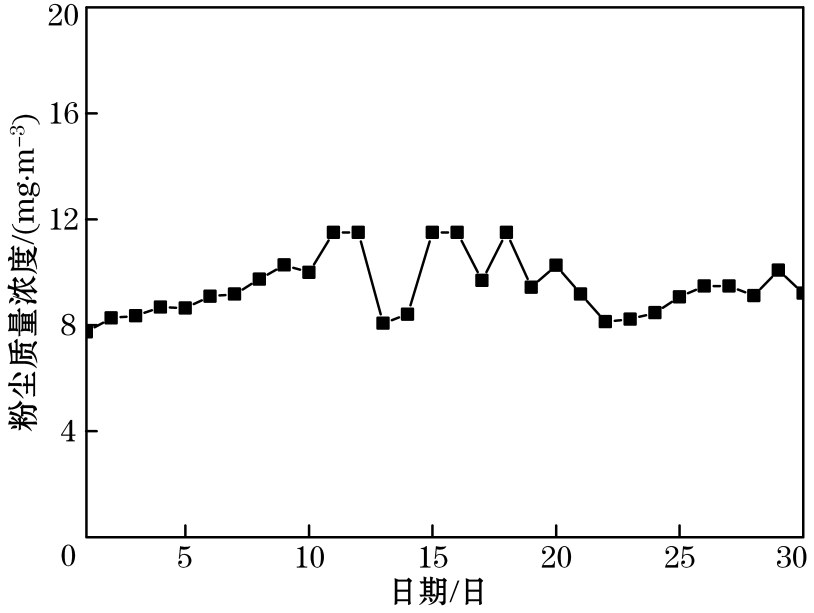

图10所示为2017年4月每日处理后烧结烟气中的粉尘质量浓度。经过烟气净化后粉尘质量浓度为7.747~11.500mg/m3,明显优于大气污染物特别排放限值中40mg/m3的排放要求,这表明活性炭烟气净化系统具有良好的除尘效果。

图10 2017年4月处理后烧结烟气中粉尘质量浓度

6结语

(1)湛钢烧结烟气活性炭净化系统投运后,处理后的烟气中各种污染物质量浓度都大幅优于《钢铁烧结、球团工业大气污染物排放标准》(GB28662—2012)和大气污染物特别排放限值,成功实现了烟气中多种污染物的末端协同治理。

处理后SO2排放质量浓度小于8.000mg/m3,脱除率大于98.50%;NOx排放质量浓度小于138mg/m3,脱除率大于57.60%;粉尘排放浓度小于12mg/m3;二英排放毒性当量小于0.0090ngTEQ/m3,脱除率大于99.50%。

该系统可以高效地脱除烧结烟气中的各种污染物,副产物SO2用于制取98%的浓硫酸,可产生一定的经济效益,且整个系统不产生二次污染,是一种先进实用的烧结烟气末端协同深度治理的工艺和装备。

(2)为适应未来可能更加严格的大气污染物排放标准,在湛钢烧结烟气活性炭净化系统投运后,宝钢股份(上海宝山)通过技术改造为三烧结也新建了一套具备二级吸附系统的活性炭烟气净化系统。

该系统烟气中SO2排放质量浓度目标不超过35mg/m3,NOx排放质量浓度目标为不超过110mg/m3。系统投运后,实际烟气净化效果均远优于目标值。

从生产实际情况来看,这3套系统都能够长期稳定地运行,系统的故障率小,实现了与烧结机同步率不低于95%的目标,该系统是一种稳定可靠的烧结烟气污染物末端治理手段。

(3)为加强大气污染防治、促进钢铁行业化解过剩产能,在重点控制区的钢铁企业从2013年开始逐步执行大气污染物特别排放限值。

在此背景下,建设可以同时深度处理多种大气污染物的环保设施成为钢铁企业发展的当务之急。目前这种烧结烟气活性炭净化工艺和装备已经成为国内多家钢铁企业的拟选方案,具有巨大的应用价值和推广前景。