以燃煤为燃料的水泥厂窑尾收尘尾排出可见烟羽现象是水泥厂文明生产和环境质量的新问题。研究表明,水泥厂在当前的工艺设备条件下,SO3的排放是影响烟羽颜色和不透明度的重要因素之一。

随着人们环保意识的增强,水泥生产的窑尾除尘一直受到人们更多的关注。许多水泥厂都有过这样的经历:窑尾收尘尾排烟囱.阶段性地可见明显的白烟。烟囱口附近是透明的。排烟约10多m后,颜色是灰白色的,从不同角度看颜色有稍许变化。在线检测和实时测试数据表明.烟囱颗粒物排放数值并没有超标。然而,究竟是什么原因导致这种现象的发生呢?且看下面的案例。

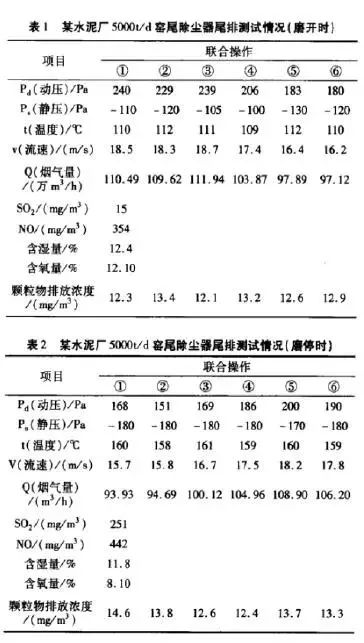

经过多次烟气测试。在原料磨停和原料磨开的2种情况下.颗粒物排放值维持在12~15mg/m3之间.磨开转为磨停的切换过程中.颗粒物排放未出现较大的波动。同时在线监测上显示的颗粒物排放数据维持在12-22mg/m3之间.也未发现原料磨开停切换过程中出现异常波动情况。从表1、表2中不难看出,磨开时烟气含湿量较大,但烟囱观察不到有水汽出现。磨停时烟气含湿量略小,但能从烟囱看出有可见物充冒,这说明烟囱的可见物并不是由水汽造成的。或者说不是由水汽原因直接造成的。但是,在磨开与磨停工况下,SO2的数据变化却非常大。由15mg/m3上升至251mg/m3。如此大的变化,使我们不得不联系到S02与烟囱可见物的关系。

1.烟羽

2000年,在美国电力公司Gavin电厂首次出现烟羽现象。该厂在总容量为2600MW的多个机组上安装了SCR装置和湿法FGD装置后,烟囱排烟由原来几乎看不到的烟羽。改变为较为浓厚的蓝色、黄色烟羽.对电厂的景观产生不良的影响。随着越来越多的SCR装置和湿法FGD装置的投运,我国部分水泥厂、电厂也出现了类似的现象。烟囱排放出现可见烟羽的主要原因是烟囱排出的烟气中含有硫酸的气溶胶。

烟囱排出的烟气中由于亚微米颗粒粉物的存在,使得H2S04以亚微米颗粒粉物作为凝结核,加强了凝结过程。硫酸气溶胶的粒径非常小,对光线产生散射。由于颗粒的尺寸和可见光的波长接近,属于瑞利散射。

瑞利散射的特点是,散射光的强度与波长的4次方成反比。

因此短波的蓝色光线散射要比长波的红色光线强许多。最终使得烟囱在阳光照射的反射侧,排烟的烟羽呈现蓝色.而在烟羽的另一侧(透射侧)呈现黄褐色。

2.影响烟羽的因素

影响烟羽颜色和不透明度(浊度)的主要因素是,气溶胶颗粒粒径的大小和浓度。太阳光的照射角度;烟囱的排烟温表l某水泥厂5000t/d窑尾除尘器尾排测试情况(磨开时)表2某水泥厂5000t/d窑尾除尘器尾排测试情况(磨停时)度;大气环境条件。在大多数的情况下,尤其是HrS04气溶胶、水、亚微米颗粒物同时存在时,凝结是主要的生成机理。烟羽的浊度主要受到烟气中可凝结物和亚微米飞灰浓度的影响。当H2s04浓度较低或中等时,亚微米烟尘的粒径分布对烟羽的浊度有明显的影响。主要是由于这些颗粒起到了汽相H2S0。凝结中心的作用。因此,在水泥厂建设了满足环保要求的高效除尘器、SCR脱硝装置和烟气脱硫装置后,在无法进一步降低亚微米颗粒物排放浓度的情况下,除由于烟羽中水蒸汽凝结所造成的白色烟羽之外。S0、的排放成为影响烟羽颜色和不透明度最主要的因素。在大多数情况下,当烟气中硫酸气溶胶的浓度超过lOxl0巧时,会出现可见的蓝烟、黄烟烟羽,且硫酸气溶胶的浓度越高,烟羽的颜色越浓、烟羽的长度也越长.严重时甚至可以落地。

3.水泥工艺中的硫

(1)原料硫。水泥生产所用原料中的硫化物大部分为黄铁矿和白铁矿,2者均为FeS2,还有一些单硫化物(如FeS)。原料中的硫酸盐主要包括石膏(CaSO4。˙2H20)和硬石膏(Ca.S04),这2种矿物在低于烧成带温度下很稳定。原料中存在的硫酸盐大体上都会进入窑系统。硫化物(比如硫铁矿)会在500~600%发生氧化生成S0,气体.主要发生在第二级旋风筒。

(2)燃料硫。燃料中硫的存在形式和原料中的一样.有硫化物、硫酸盐还有有机硫。燃料在分解炉或者回转窑燃烧。分解炉存在大量的活性CaO.同时分解炉的温度正是脱硫反应发生的最佳范围.因此烧成带产生的S02气体可以在分解炉被CaO吸收或者在过渡带和烧成带与碱结合生成硫酸盐。也就是说在正常情况下,燃料中的硫很少会影响到硫的排放。

但是以下这些情况出现例外:

①燃料的燃烧是在还原状况下进行的;

②生料易烧性很差,烧成带温度被提得很高;

③硫碱比明显偏高。

4.SO3的产生及气溶胶的形成

(1)SO3形成的主要途径。SO3的生成非常复杂.主要取决于窑系统的燃烧、燃料成分、运行参数、脱硫、脱硝设施运行状况等。燃煤在燃烧过程中.几乎所有的可燃性硫都被氧化成为气态SO2和SO3,,其中绝大部分是SO2,仅有1%。5%的S02会进一步氧化成SO3。在窑系统420~600℃的温度范围内,部分S02在氧化铁的催化作用下生成SO3。SCR中以TiO:为载体、V205或V20,一W03、V20,一M003为活性组分的催化剂,具有较高的脱硝效率。但同时也促进了SO2向S03的转化,其转化程度取决于催化剂的配方和SCR的运行工况。一般来说.对于烟煤每层催化剂S02,的转化率约为0.25%.0.5%,对于低硫次烟煤每层的转化率约为0.75%.1.25%。因此,在有2~3层催化剂的SCR系统中。SCR出口烟气中S03,的浓度会比人口增加约50%。

(2)气溶胶在湿法脱硫中的生成。当含有气态SO3或H2s04。的烟气通过湿法烟气脱硫系统时,由于烟气被急速冷却到酸露点之下,且这种冷却速率比气态SO3或H2S0。被吸收塔内吸收剂吸收的速率要快得多,因此,SO3或H2s04不仅不能有效脱除.而且会快速形成难于捕集的亚微米级的H2s0。酸雾。一般来说,酸雾中颗粒较大的雾滴是可以被吸收塔除去的.但是对亚微米级的雾滴,吸收塔则无能为力。形成的亚微米级的雾滴只能通过烟囱排入大气。

随着环保法规的日趋严格.水泥厂为了有效地降低烟气中S02和NOx的排放量,遏制酸雨的形成,纷纷建设了烟气脱硫及脱硝装置。

欧美国家水泥企业对SO2,排放的关注早于中国企业。按照GB4915—2013《水泥工业大气污染物排放标准》规定,自2016.N022015—07—01起.现有水泥窑及窑磨一体机排气筒中的S0:最高允许排放浓度为200mg/m3。我国众多水泥企业S02减排任务艰巨.一些企业每年S02,排污费用高达几百万元。

水泥生产线降低S0,排放的措施很多.主要分为3类:水泥生产线自身的SO2,脱除、改变水泥生产工艺和采取外加的SO,脱除技术。水泥窑系统中存在合适的条件可以脱除SO2.脱除效率与生料硫碱比、原料中硫的存在形态有很大关系。同时如果生料磨采用预热器废气作烘干热源.会进一步脱除50%~70%的SO2,。从工艺角度来讲,控制烧成带的CO、O,含量及火焰形状有利于降低SO2排放。改变原料硫含量和调节硫碱比均可以降低S0,排放.但改变原料通常在经济上是不可行的。

5.水泥工艺自身的脱硫

众多因素影响着水泥生产线各工艺的脱硫效果,例如脱硫剂、水含量、反应面积和停留时间等。CaO和Ca(OH)2的脱硫效果优于CaCO4,CaCO4在温度低于600。C的情况下,如果没有水的作用.脱硫效果很差。与长窑相比,预热器窑和预分解窑中原料和气体在旋风筒和风管中的接触要充分的多.因此S02,排放量要低得多。一般而言.水泥窑系统对原燃料带入硫的脱除率超过50%。

(1)生料磨和除尘器。

生料磨中石灰石(CaC03)持续产生新鲜表面.同时粉料有较长的停留时间;另外立磨中气体温度通常已经降到2000C以下.因此相对湿度较高。尽管较低温度会降低脱硫反应速率.但考虑到参与反应的物料拥有巨大的反应面积、较长的停留时间,同时水蒸气也会促进脱硫反应进行.立磨中硫的脱除率还是很可观的。Goldmann的研究表明.采用立磨可以脱除大约50%的S02,其脱硫产物是Ca(HS03)2。入窑后会被氧化生成H2S04和CaSO4。Rose对比了生料磨开和停情况下的S02排放浓度,数据表明,生料磨可以脱除超过61%的S02。上面这些结论主要针对立磨,当采用球磨机的时候.脱硫效率降低.主要受到球磨机中含硫气体和生料的接触程度的影响。除尘器中气体和粉料紧密接触以及相对湿度较高.也可以脱除一小部分硫。

(2)窑系统。

①预热器。和生料磨相比没有新鲜的CaCO3,表面产生,CaO和Ca(OH2含量较低,湿度和温度较低,这几方面综合作用的结果是.预热器的上面几级旋风筒(300—6000C)的脱硫效率很低。

②分解炉。分解炉是干法脱硫发生的理想场所。从热力学和动力学角度来讲,新生成的活性较高的CaO很容易和SO2,发生反应。分解炉和下面几级旋风筒温度范围在800~950%.脱硫反应可以很好地进行。温度过高或者过低.都不利于该反应的进行。另外,烟气中过剩O2,浓度、CO浓度都会影响CaSO4分解,从而对分解炉脱硫效果产生影响。缺氧会增加分解炉和上级预热器脱硫的难度。尽管还原气氛对干法窑SO2,排放的影响程度远没有湿窑或者半湿法窑那么明显.硫酸盐沉积导致干法窑窑尾上升管道和旋风筒的结皮带来的操作问题更值得关注.但是通过对窑尾O2、CO浓度以及C4下料SO2含量之间的相互关系研究,Lowes发现在硫碱比为1的情况下,将窑尾烟气O2含量从2%降低到1.O%~1.5%.会使SO2放增加(50。800)×10-6。再者.热生料在下面2级旋风筒和连接风管中的分布也会影响到脱硫效率。Scht曾经发现由于上述原因,l条带多筒冷却机的预热器窑SO2排放值特别高。当物料分布情况改善后,S02排放量大大降低。

最后,生料经过特定温度范围(易于脱硫反应进行的温度范围)的时间长短对分解炉脱硫效果有着重要的影响。该温度范围与喂人生料的组分、颗粒分布以及窑气中CO2量相关。

③前过渡带。脱硫反应在温度高于10500C后难以进行.因此前过渡带不再有利于石灰脱硫的进行。前过渡带中硫被碱或者钙吸收后以K2S04、3K2SO4。Na2S04、Na2SO4、2CAS04˙K2SO。形式存在。随着温度增加,与碱的硫酸盐相比,CaS04、2C2s˙CaS04、3CaO˙3A1203˙CaS04(C4锄稳定性变差。在前过渡带或烧成带CaSO4会分解,分解程度取决于过剩02含量、温度以及CO含量。在CO含量为2000x10r6的情况下,CaSO4在10000C就开始分解。

④烧成带。硫在窑系统的挥发和循环与很多因素有关,其中生料的易烧性是一个很重要的因素.如果生料易烧性差.为了不影响C3S的形成,一般采取提高烧成带温度的方法。这样物料中更多的硫会挥发出来。另外,碱的硫酸盐比较稳定。可以随熟料离开窑系统,所以硫碱比会影响硫在烧成带的挥发。改善燃烧器的设计和操作也可以减轻硫的循环.尽管烧成带中一些因素会阻碍CaSO4分解反应的进行,如窑气中存在SO2和02以及物料在烧成带的停留时间较短.但当温度超过1250度,该反应还是会剧烈进行。也就是说.尽管水泥窑系统自身可以起到一定的脱硫作用.还是应该通过控制窑和预热器之间的硫循环进一步降低SO2排放量。

6.外加的SO2脱除技术

水泥厂可采用的SO2脱除技术包括干反应剂喷注法、热生料喷注法、喷雾干燥脱硫法、湿式脱硫法等。各水泥厂可结合自己的实际情况酌情考虑。

7.结语

以煤为燃料的水泥厂.窑尾除尘尾排烟囱出现的可见烟羽是水泥厂文明生产和环境质量的新问题。研究表明,水泥厂在当前的工艺设备条件下。S02的排放是影响烟羽颜色和不透明度的重要因素之一。