火电SCR脱硝反应器催化剂层积灰现象是影响脱硝性能和安全运行的重要因素之一,而传统工程导流设计方法中飞灰浓度场的分布易被忽视。以某600MW机组脱硝装置实际积灰情况为例,运用多相流体力学模拟方法建立多相流模型,研究了反应器内烟气流场及飞灰浓度场的分布特征,并通过增设导流板的方式对烟气及飞灰流动状态进行了优化调整。

研究结果表明,飞灰浓度场分布均匀性随飞灰颗粒的粒径和真密度增加而下降,飞灰颗粒浓度或真密度较高工况极易造成催化剂层积灰堵塞,导致故障。在制定脱硝装置导流设计方案时,应论证烟气和飞灰的均布性,以确保装置安全高效投运。

随着中国对氮氧化物(NOx)排放控制的日益重视,SCR烟气脱硝技术在火电行业已得到大规模的应用。燃煤电厂目前采用的高尘布置方式易造成催化剂的磨损及孔道堵塞。脱硝反应器的合理化设计中重点关注的是烟气流场的分布状况,并假设飞灰浓度分布与烟气流场保持一致,不再专门模拟飞灰的浓度分布。

然而,调查实际运行的SCR脱硝反应器内飞灰沉积情况时发现,烟气流场分布基本均匀,但催化剂层截面上飞灰的堆积位置却有明显差异,由此引发的严重积灰案例屡见不鲜。本文结合工程案例建立1∶1计算模型,采用多相流体力学模拟方法进行计算模拟,考察烟气流场及飞灰浓度场的分布特性。

1实际SCR脱硝反应器内积灰现象

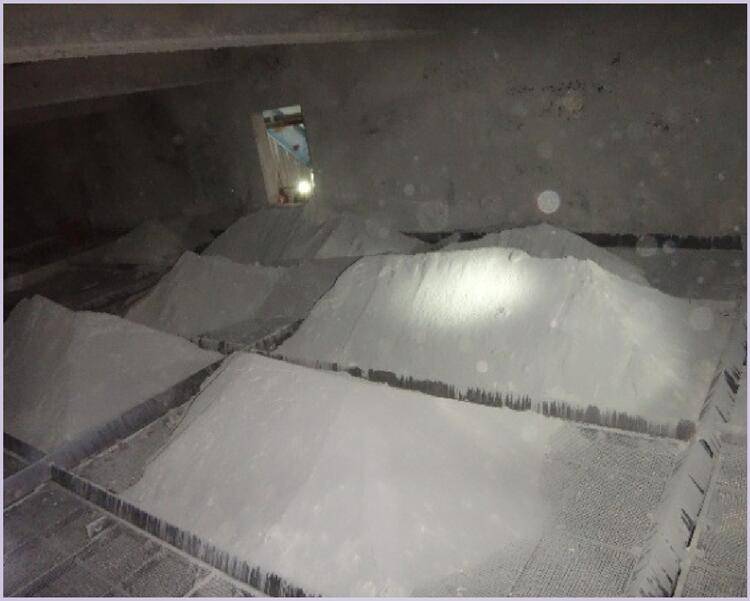

某燃煤电厂600MW机组SCR烟气脱硝系统采用18×18孔蜂窝式脱硝催化剂,反应器截面尺寸为14140mm×12000mm,单个反应器烟气处理量为2540000m3/h(BMCR工况实际含氧量),飞灰质量浓度为46g/m3,采用声波吹灰。于停炉检修期间进入反应器内部对催化剂运行情况进行勘察,发现催化剂上层朝向锅炉一侧存在严重的积灰堵塞现象(见图1)。

图1首层催化剂层朝向锅炉侧积灰情况

而在背向锅炉的一侧以及反应器的中部,催化剂上层积灰量相对较少。整个反应器内的积灰很不均匀,一方面会堵塞催化剂层的部分流通孔道,使得部分催化剂实际上起不到烟气脱硝的效果,从而降低系统脱硝效率;另一方面会扰乱反应器内流场分布,增加未堵塞催化剂孔道内的流速,加剧催化剂磨损速率,同时也会增大系统整体压力损失,给脱硝系统的安全运行造成隐患。

2反应器内烟气流场及飞灰分布模拟

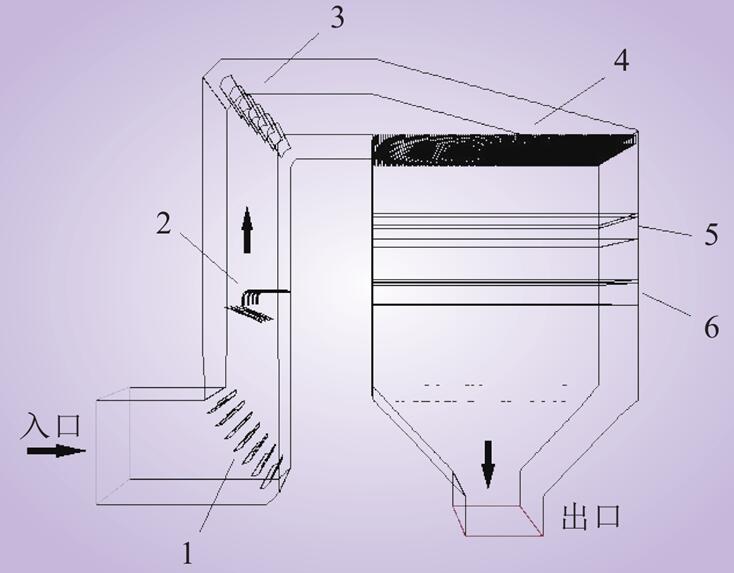

针对SCR脱硝反应器的结构和实际运行状况,本文利用计算流体力学(CFD)软件Ansysfluent构建了脱硝反应器流场计算模型,并开展了数值模拟研究。所构建的脱硝反应器模型如图2所示。

图2:SCR脱硝反应器CFD模型示意

CFD模拟区域包括从省煤器出口水平烟道至脱硝反应器出口之间的流动空间。由图1可知,原反应器中共设有2组导流板及1组整流格栅,以调节空间内的流场分布。计算参数的设置参考了该电厂脱硝反应器入口的实际烟气工况条件,其中烟气主要组分及含量如表1所示。

表1脱硝反应器入口烟气组分

设置省煤器后水平烟道入口面为入口(inlet)边界,入口面尺寸为12m×4.800m,入口烟气流速为12.26m/s,温度为387℃,静压为97388Pa。飞灰质量浓度为46g/m3,粒径分布范围为10~300μm,飞灰真密度为2.3g/cm3。脱硝反应器出口面设置为出口(outflow)边界,其他壁面、管道及导流叶片设置为绝热固壁边界。

对催化剂层采用多孔介质模型进行模拟,其开孔率设置为0.72,烟气阻力设计值与实际的蜂窝式烟气脱硝催化剂一致。对于连续相的烟气采用k-ε湍流模型封闭N-S方程;对于粉尘非连续相则采用颗粒轨道(DPM)模型。

3原反应器结构模拟结果及分析

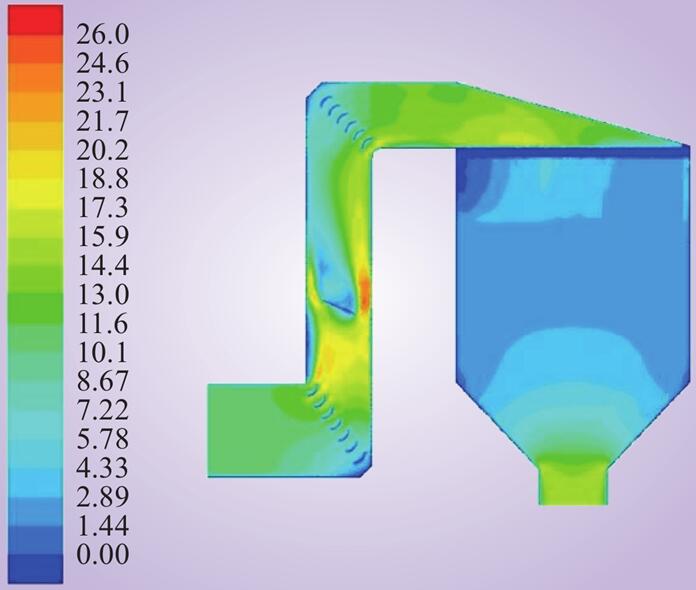

在前述模型及计算参数设定条件下开展了CFD模拟研究,得到的脱硝反应器内烟气速度场整体分布结果及飞灰流线如图3和图4所示。

图3脱硝反应器内整体烟气速度场分布(单位:m/s)

图4脱硝反应器内整体飞灰流线分布

由图4可见,当经过两组导流板及整流格栅作用后,在首层催化剂入口面位置,烟气流速分布已基本趋于均匀,但在跨过整流格栅后,朝向锅炉一侧的近壁面区域仍存在低流速区,该情况与实际的脱硝反应器内运行状况基本相符。在飞灰分布方面,观察图4可以发现,在进入反应器主体后,飞灰存在向锅炉一侧偏转和集中的趋势,而背向锅炉一侧的飞灰分布则较为稀疏。该结果也同现场勘察的脱硝反应器内飞灰堆积情况基本一致。

为得到量化的数值模拟结果,研究中选取了首层催化剂的入口面作为考察面,并将该考察面沿12000mm方向(平行于上升烟道截面)均分为12块区域(见图5),用以统计该位置烟气流场及飞灰分布特性。

图5脱硝反应器内首层催化剂入口面计算区域划分示意

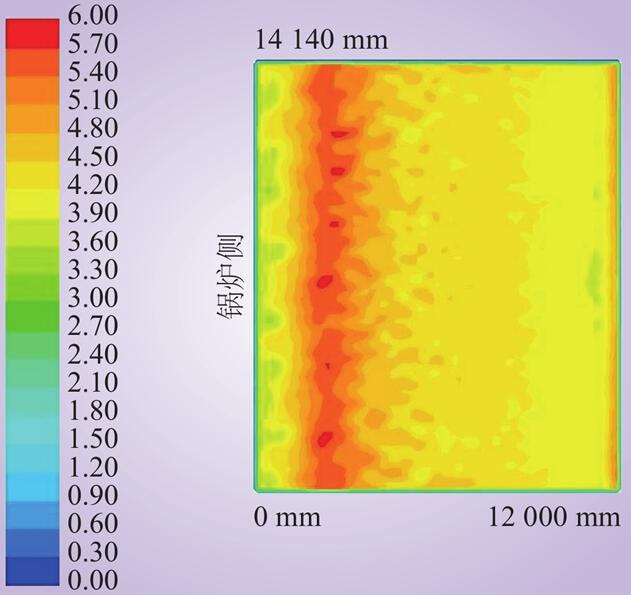

增设顶部导流板前,脱硝反应器内首层催化剂入口面烟气速度场分布和飞灰浓度场分布如图6和图7所示,各计算区域的烟气平均流速、烟气流速分布相对标准偏差以及飞灰平均浓度及整体飞灰浓度场分布相对标准偏差如表2所示。

图6原脱硝反应器首层催化剂入口面烟气速度场分布(单位:m/s)

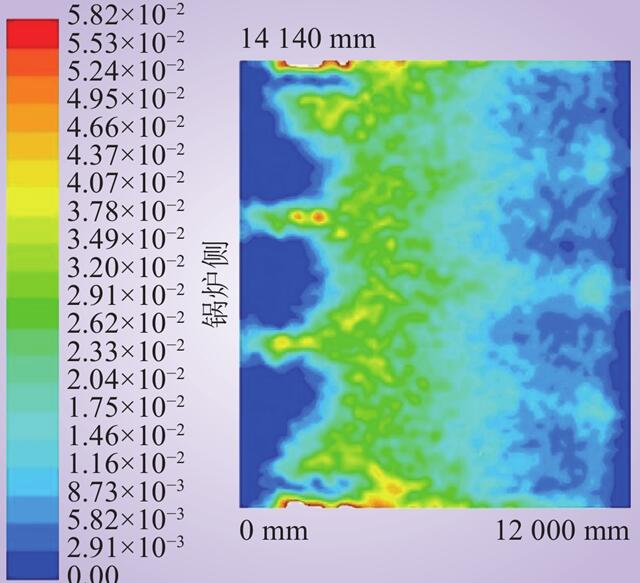

图7原脱硝反应器首层催化剂入口面飞灰浓度场分布(单位:kg/m3)

表2原脱硝反应器内首层催化剂入口面各计算区域的烟气流速及飞灰浓度

计算结果表明,首层催化剂入口面烟气流速分布沿12000mm方向上存在一定的差异性,其中最靠近锅炉侧内壁的区域1流速最低,而区域3、4则表现为高流速。考察面的烟气流速分布相对标准偏差为10.44%,相比于通常SCR脱硝反应器设计中首层催化剂入口面烟气流速分布相对标准偏差不高于15%的限定值,所考察反应器实际上已满足了该项指标要求,气流场均匀性良好。

在飞灰浓度分布方面,观察图7和表2可以看出,其均匀程度要明显低于烟气流速场。考察面12000mm方向的两侧(区域1、12)飞灰浓度显著偏低,其中朝向锅炉侧的若干低飞灰浓度块状区域系由于上游静态氨混合器对流场扰动所致,而区域4、5的飞灰浓度则明显偏高。考察面的飞灰浓度分布相对标准偏差高达52.20%,整体均匀性较差。

由于飞灰颗粒的运动状态受到自身重力、烟气阻力、曳力及运动惯性多方面的综合影响,其中运动惯性会使得颗粒在偏转过程中甩向气流外侧(背向锅炉一侧);而重力作用则使得颗粒在进入SCR脱硝反应器后向近锅炉侧下沉。

在本例中,烟气中的飞灰颗粒在跨过整流格栅后向下偏离烟气流动方向,并在偏向锅炉侧的特定区域聚集,因而导致其分布均匀性降低,说明在此过程中重力起到了主导作用。本文分别对不同粒径与真密度等级的飞灰颗粒进行模拟,计算不同条件下在首层催化剂入口面位置飞灰浓度分布相对标准偏差的差异性,结果如图8所示。模拟飞灰真密度变化时,粒径统一设置为100μm;模拟飞灰粒径变化时,真密度统一设置为2.1g/cm3。

图8首层催化剂入口面飞灰浓度分布相对标准偏差与飞灰粒径及真密度的关系

4反应器结构调整及模拟结果分析

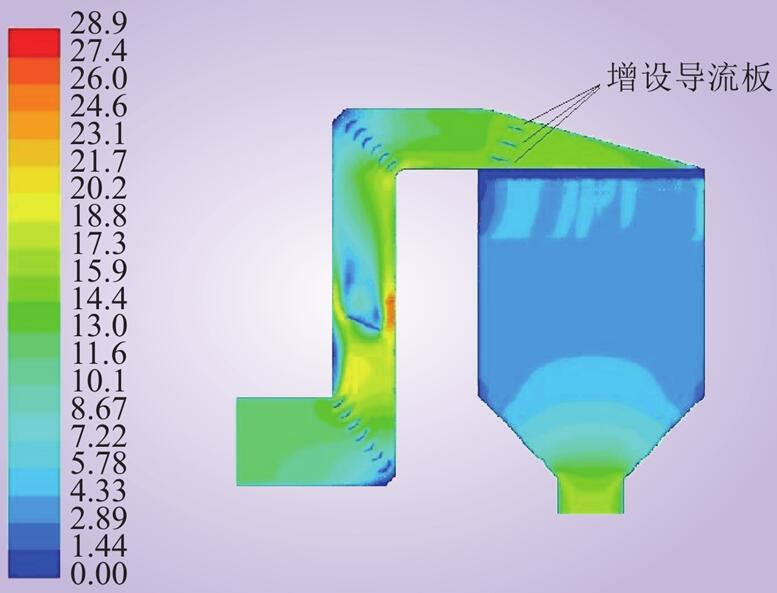

为改善脱硝反应器内烟气流场及飞灰场的分布特性,研究中通过CFD软件建模,对反应器内部结构进行了合理化调整,即在整流格栅上方烟气入口位置,沿烟道宽度方向等间距布置3块倾斜导流板(见图9),以引导原有烟气流向,均化飞灰在首层催化剂入口面的分布。

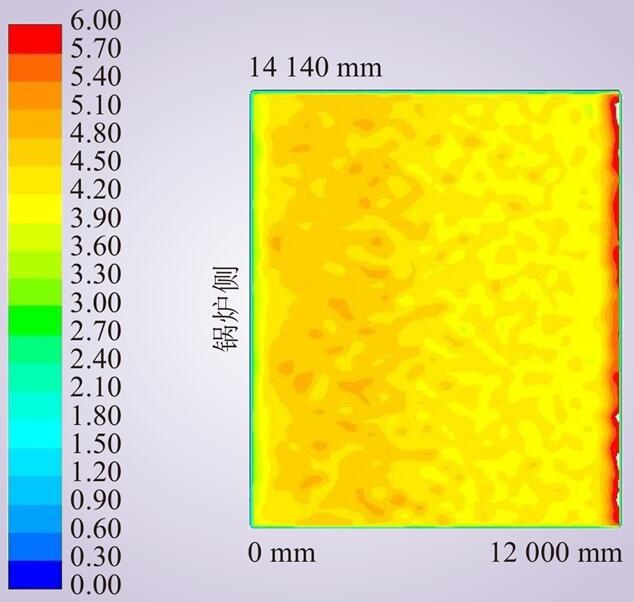

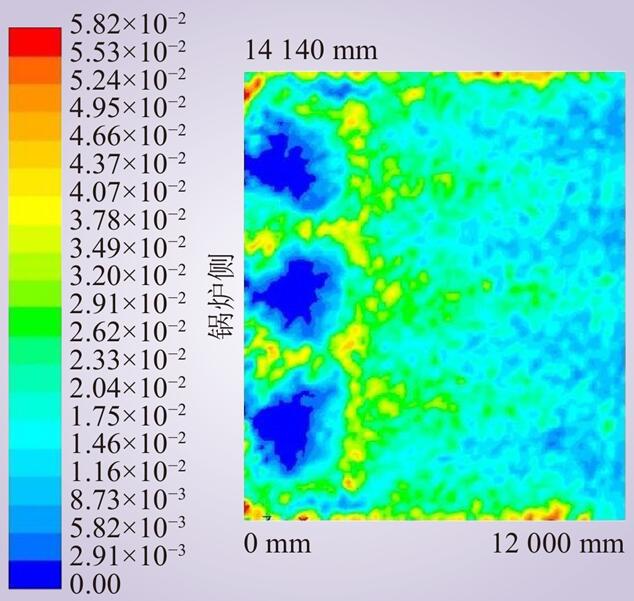

经调整后的反应器模型按照原有烟气参数条件进行模拟,得到反应器内烟气速度场整体分布结果如图9所示;首层催化剂入口面烟气速度场分布如图10所示;各计算区域的烟气平均流速、烟气流速分布相对标准偏差以及飞灰平均浓度、飞灰浓度场分布相对标准偏差如表3所示;首层催化剂入口面飞灰浓度场分布如图11所示。

图9增设导流板后脱硝反应器内整体烟气速度场分布(单位:m/s)

图10增设导流板后脱硝反应器首层催化剂入口面烟气速度场分布(单位:m/s)

图11增设导流板后脱硝反应器首层催化剂入口面飞灰浓度场分布(单位:kg/m3)

表3增设导流板后脱硝反应器内首层催化剂入口面烟气流速与飞灰浓度

计算结果显示,当增设导流板后,整流格栅下方朝向锅炉侧的低流速区域显著减小,中部高流速区域弱化,背向锅炉侧的烟气流速增加(见图9、10),整体流场分布更加趋于均化,首层催化剂入口面烟气流速分布相对标准偏差由原先的10.44%下降到7.24%。

而在飞灰浓度分布方面,增设导流板后首层催化剂入口面飞灰浓度分布相对标准偏差由52.20%下降至27.92%,均匀度显著上升。但高飞灰浓度分布区域依然集中在考察面中部靠近锅炉一侧,并且由静态氨混合器扰动造成的低飞灰浓度块状区域仍然明显(见图11),说明由于飞灰自身的流动特性使其保持了原有的分布趋势,难以通过增设导流板的方式完全消除。

5结语

本文利用CFD模拟了SCR脱硝反应器内的烟气流场及飞灰浓度场分布特性,对脱硝反应器内积灰现象进行验证。计算结果表明,反应器内飞灰浓度场分布特征与烟气流场分布不一致,飞灰在自身重力作用下向催化剂入口面附近发生聚集,引发严重的局部积灰,当飞灰的粒径大、密度高时,这一现象更加明显。

对反应器结构稍作改进,即在整流格栅上部设置导流板后,飞灰浓度场分布均匀性得到了显著改善。因此,在进行SCR脱硝反应器设计中,应充分考虑飞灰浓度场的分布特征,采取相应的预防或处理措施,使其尽可能与烟气流场的分布保持一致,以减少反应器内的局部积灰。