为提升SCR脱硝烟道进口烟气的流场均匀性,利用FLUENT软件对SCR脱硝系统中加装不同形状静态混合器的流场进行研究,发现静态混合器可明显改善进入催化剂的烟气NH3/NOX分布,但对速度场无明显改善,且会增加系统阻力。圆形叶片静态混合器对流场的影响优于方形叶片静态混合器,更适用于脱硝系统。

关键词:SCR;形状;静态混合器;流场

现有国内SCR脱硝设备烟道进口的烟气速度场及成分浓度场分布是不均匀的[1-3],一般采用在AIG(喷氨格栅)前面加装多孔板来消除烟气的速度偏差,但烟气成分的浓度偏差(主要指NH3与NOX混合不均匀)难以用该设备消除,因此AIG到催化剂之间的烟道长度必须足够长,才能保证足够的烟气扩散、稀释和混合时间。

然而现有系统的烟道都较短,无法使NH3与NOX充分混合,使进入催化剂的NH3/NOX(物质的量比)均匀性不尽如人意。巴威公司提出了在AIG后面加装静态混合器的想法,但其认为静态混合器并不能促进烟气流动均匀化,在其下游的烟气流动均匀性反而会变得更差。

近年国内也有学者对SCR(选择性催化还原)脱硝系统的静态混合器进行了研究[4,5],并认为其可以改善SCR反应器入口处的烟气速度分布及NH3/NOX分布的均匀性。因此有必要研究在SCR脱硝装置中加装静态混合器对流场的影响,这对静态混合器是否能进行工程应用有着重要意义。

以下利用CFD软件进行流场模拟,研究加装不同外形的静态混合器后对阻力、烟气流速分布及NOX与NH3混合情况,为实际的工程应用提供数据基础和根据。

1静态混合器计算和设计

1.1静态混合器计算方法

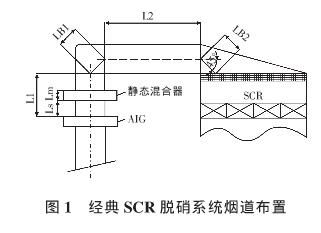

图1为SCR脱硝系统中的经典烟道布置方式,其中将混合器布置于AIG上方(即烟气下游)。

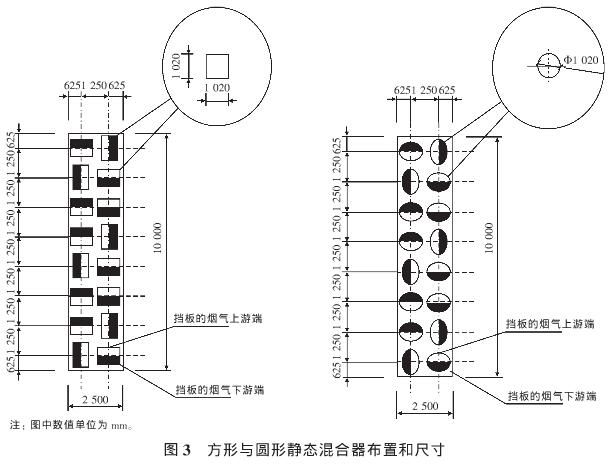

在经典烟道布置中,往往需要在混合器下游的弯头处加装导流板以提高烟气流场的均匀性,于是有效混合距离λm与下游直管段有效距离λd相等:

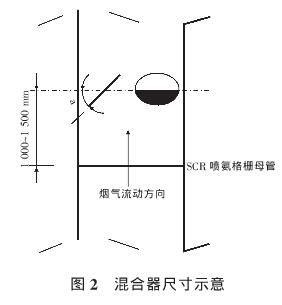

式中:N为导流板个数。个数N与烟道横截面的长宽比有关,当长宽比在1~1.5区间及4.5以上区间内时,个数为16个;当长宽比在1.5~2.3和3.5~4.5区间内时,个数为12个;当长宽比在2.3~3区间内时,个数为8个;当长宽比在3~3.5区间内时,个数为10个。

1.2静态混合器设计

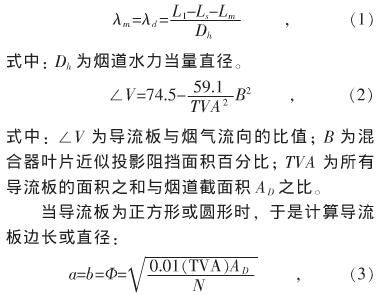

针对某300MW燃煤机组的SCR脱硝系统,利用1.1所述的计算方法对静态混合器进行计算和设计,得到如下结果:方形叶片静态混合器的叶片边长为1020mm×1020mm,圆形叶片静态混合器的叶片直径为1020mm,偏斜角度均为45°,布置在AIG母管中心线上部1100mm处,具体布置和尺寸见图3。

2数学模型

数学模型按照某发电厂脱硝装置的实际尺寸1∶1比例进行建模计算,网格总数为337万,99.99%的网格扭曲度在0.82以下,网格的最大扭曲度仅为0.91。

速度场偏差和氨氮比浓度偏差的监测点布置在第一层催化剂上面300mm处,与现场测试点的位置相同。

采用FLUENT软件对流场进行模拟,按照1.2中脱硝装置的实际尺寸1∶1比例进行建模计算。

为便于计算,作如下假设:

(1)将烟气视为不可压缩牛顿流体;

(2)系统绝热;

(3)省煤器入口烟气流场分布均匀;

(4)不考虑化学反应;

(5)将催化剂层设为多孔介质;

(6)不考虑混合器及烟道内壁面的摩擦。

基于上述假设,在计算中采用连续性方程、动量方程、湍流动能(k)方程、湍流动能耗散率(ε)方程、组分方程、能量方程。

速度场偏差和氨氮比浓度偏差的监测面设置在第一层催化剂上面300mm处,与现场测试点的位置相同。在求解过程中,采用松弛迭代的变松弛系数法,采用一阶迎风差分,压力-速度的耦合方式为SIMPLIC算法。

3结果分析

此处采用的计算方法与文献[5]和[6]中的相同,已验证其正确性,因此计算结果具有可靠性。利用该计算方法,对SCR脱硝系统中不加装混合器、加装方形混合器和加装圆形混合器3个工况进行了计算,3个工况除混合器加装情况不同以外,其他参数均相同。

3.1速度场分析

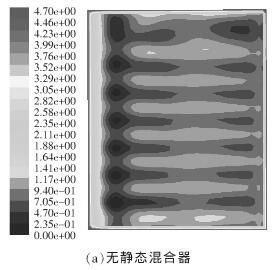

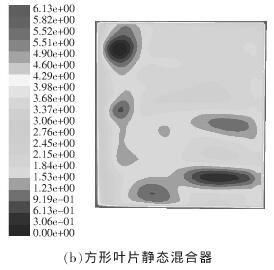

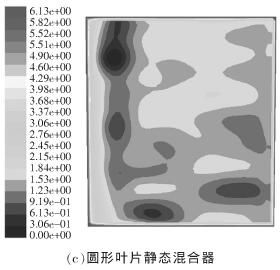

图4不同工况下第一层催化剂入口前的速度云图

图4为3个工况下的第一层催化剂入口前的速度云图。由图4(a)可见,无静态混合器时,烟气流场呈现流速大小间隔的条状,这是由于烟气经过AIG多根母管造成,虽然烟气流经2个90°弯头,仍无法改变烟气流场的这种条状分布;图4(b)和(c)为装有不同形状的静态混合器之后的流场分布,可见其与不加装混合器的流场完全不同,条状分布消失,呈现散落状,仅在局部区域出现低流速,这与烟气经过混合器后湍流强度增加有关。

所属行业: 大气治理 关键词:SCR脱硝 脱硝系统 脱硝装置

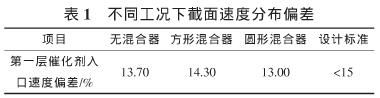

根据截面流场计算3个工况下的速度偏差,如表1所示。

由表1可知,加装静态混合器之后对流场的优化与混合器形状相关。当混合器为方形叶片时,对烟气流场无优化作用,反而使其趋差;当混合器为圆形叶片时,对烟气流场起到了一定的优化作用。

3.2 NH3/NOX偏差分析

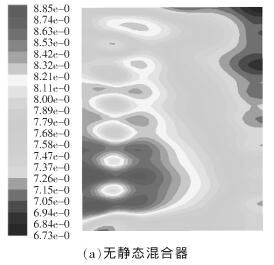

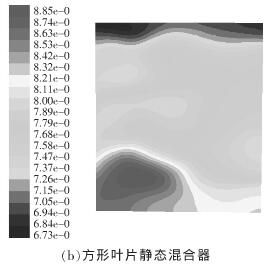

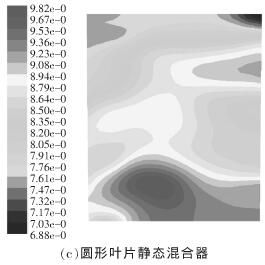

图5为3个工况下的第一层催化剂入口前的NH3/NOX分布云图。

图5为3个工况下的第一层催化剂入口前的NH3/NOX分布云图

由图5可见,当没有静态混合器时,NH3/NOX偏差高值和偏差低值区域较大,且受到烟气上游AIG母管的影响,仍可见较为明显的条纹状分布;

当采用静态混合器之后,NH3/NOX偏差高值和偏差低值区域有所减小,分布呈现局部散落状,这是由于烟气经过混合器时需绕流,使其湍流强度增加,同时结合烟气原有的主速度方向,使其NH3/NOX偏差高值和低值偏向某一局部区域。

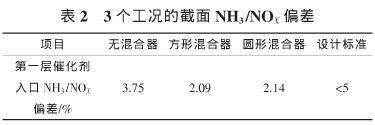

根据截面流场计算3个工况下的NH3/NOX偏差,如表2所示。

由表2可知,加装静态混合器之后,第一层催化剂入口NH3/NOX偏差降低,即均匀性提升,平均较无静态混合器的NH3/NOX偏差值降低43.6%,可见静态混合器能够有效地优化NH3/NOX分布均匀性,进而提升脱硝效率;另外,方形叶片混合器和圆形叶片混合器对NH3/NOX分布均匀性的优化能力相差不大,可认为二者在该方面能力相当。

3.3阻力分析

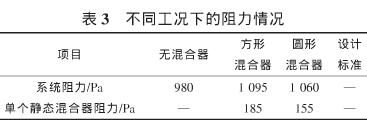

对3个工况下的SCR脱硝系统阻力和单个混合器阻力进行计算,如表3所示。

由表3可知,加装混合器之后不可避免地会增加系统阻力,其中加装方形叶片混合器增加了115Pa,圆形叶片混合器增加了80Pa,分别较原有系统阻力增加了11.7%和8.2%,增加幅度较小;

计算单个混合器的阻力可知,方形叶片混合器阻力为185Pa,圆形叶片混合器阻力为155Pa,其阻力值大于加装混合器之后系统增加的阻力值,可推知加装混合器之后,虽然混合器本体增加了阻力,但其改善了系统其他区域的流场,使烟气阻力下降,抵消了部分混合器本体所增加的阻力,其中方形叶片混合器抵消了70Pa的阻力,圆形叶片混合器抵消了75Pa的阻力。因此,圆形叶片混合器的阻力方面的表现较方形叶片混合器更佳。

4结论

(1)静态混合器对速度偏差的改善能力弱,与其叶片形状有密切关系,不合适的叶片形状选择会使烟气的速度场均匀性变差。

(2)静态混合器对NH3/NOX的分布均匀性改善能力较强,可使第一层催化剂前的NH3/NOX偏差值降低40%以上,其改善能力与叶片形状关系较小。

(3)加装静态混合器会增加脱硝系统阻力,但其会改善其他区域的流场来降低本身阻力带来的影响,其中圆形叶片混合器所增加的阻力较方形叶片混合器小。

综上所述,圆形叶片静态混合器较方形叶片静态混合器更适用于脱硝系统。