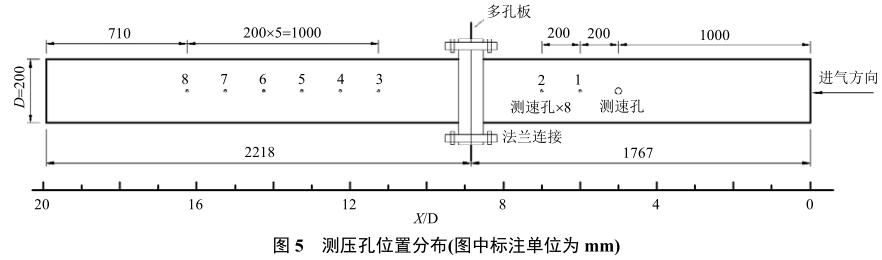

多孔板对于电除尘器内气流均匀起着重要作用,目前已经有一些关于多孔板阻力特性的研究。但是大部分研究集中在低开孔率、少孔数的多孔板上,而针对电除尘器内使用的中高开孔率、多孔数的多孔板阻力特性研究较少。该文针对开孔率0.3≤≤0.68,孔数116≤≤1567,相对厚度0.21≤≤0.5的多孔板进行了阻力特性研究,旨在得出多孔板的几何参数以及管内流动状态对阻力系数的影响。

试验发现阻力系数均随着开孔率、雷诺数、相对厚度的增大而降低,开孔率的影响最为显著,相对厚度次之,雷诺数影响最小。文中还提出了估计此类型多孔板阻力系数的表达式,为今后科学研究及实际应用提供了重要参考价值。

2012年开始执行的GB13223—2011《火电厂大气污染物排放标准》中规定,烟尘排放浓度应不超过30mg/m3(重点地区不超过20mg/m3)。电除尘器有着效率高、适用性强、运行费用较低等优点,因此一直是国内外燃煤电厂治理烟气的优选设备。

美国约80%左右脱除颗粒物的方式采用电除尘器,欧盟这一数值约占85%左右,而在日本的燃煤电厂这一比例更高[1-2]。目前在我国90%以上燃煤电站都使用了静电除尘器[3]。因此,面对日益严格的环境保护标准以及市场需求,电除尘器在减少烟尘排放、脱除颗粒物方面起着越来越重要的作用[4]。

在影响电除尘器的众多因素中,电场内部气流分布是极为重要的影响因素之一。而电除尘器内部气流分布一般是通过多孔板(气流分布板)和导流板进行调整。要达到较好的气流均匀性,增大多孔板的阻力是一种简单的方法。但是电除尘器的阻力往往都有严格的限制,因此研究多孔板的阻力特性非常重要。

由于多孔板应用十分广泛,水污染处理,制冷制热装置,气流均布等均有应用[5-7],因此国内外很多学者都对多孔板产生了很高的兴趣。国内对多孔板的研究相对较少,且主要集中在其节流及空化特性上。赵天怡等人[8]以水为介质,对厚度为2mm,开孔率范围为0.04~0.16的多孔板进行了节流特性效应因素试验,结果表明等效直径比为影响多孔板节流特性的主效应因素。

韩伟等人[9]探讨了开孔数范围在16~49,开孔率范围在0.07~0.2,不同孔口形状、不同布置方式的多孔板下游压力的变化情况。Xiong等人[10]利用粒子图像测速法以及热线风速仪测量了多孔板下游流动情况。Gan等人[11]也做了类似的工作。Tullis[12]研究了不同多孔板的压降以及下游压力曲线。Erdal[13]利用数值模拟研究了多孔板开孔率、孔的布置方式、孔数以及孔径等参数对流动情况的影响。Malavasi等人[14-16],Macchi[17]

以及Ozahi[18]均对影响多孔板阻力的几个重要几何参数及流动参数进行了研究。其中,Malavasi等人[16]采用开孔数3~52,相对厚度0.2~1.44,开孔率范围为0.04~0.52的多孔板进行阻力特性研究。

Ozahi[18]针对开孔数5~26,开孔率0.064~0.331的多孔板,在中等雷诺数2500~9500范围内进行了相关试验,总结出了阻力系数与开孔率之间的经验公式。Zhao等人[19]试验时流动介质采用水,对2mm厚,开孔数3~13,开孔率0.04至0.2范围内的多孔板进行了节流特性试验并提出了估计压降的经验公式。

Holt等人[20]对孔板节流及空化效率进行了研究,介绍了在无空化现象情况下估计压降的方法。基于多数研究者研究多孔板的阻力特性集中在低开孔率,低孔数范围,本文研究了中高范开孔率,多孔数的阻力特性,包括:雷诺数、孔板开孔率、孔板相对厚度对阻力特性的影响。

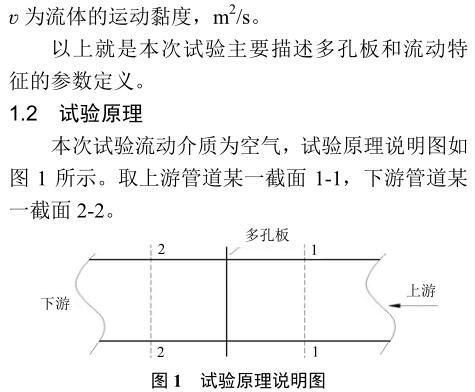

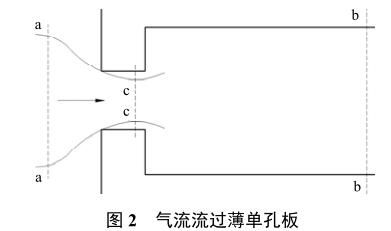

连续性方程

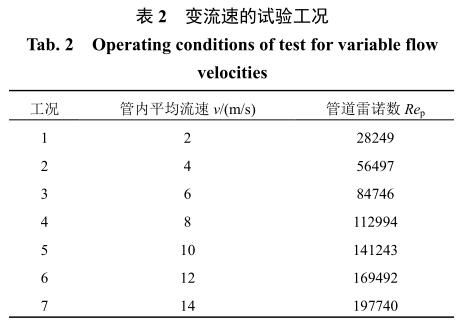

表2变流速的试验工况

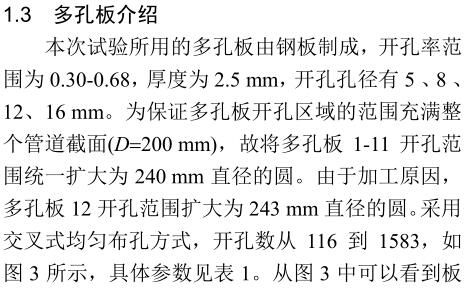

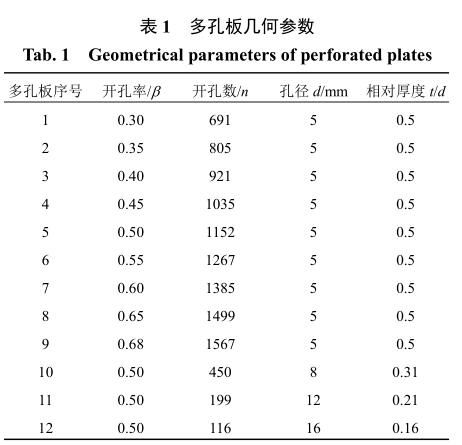

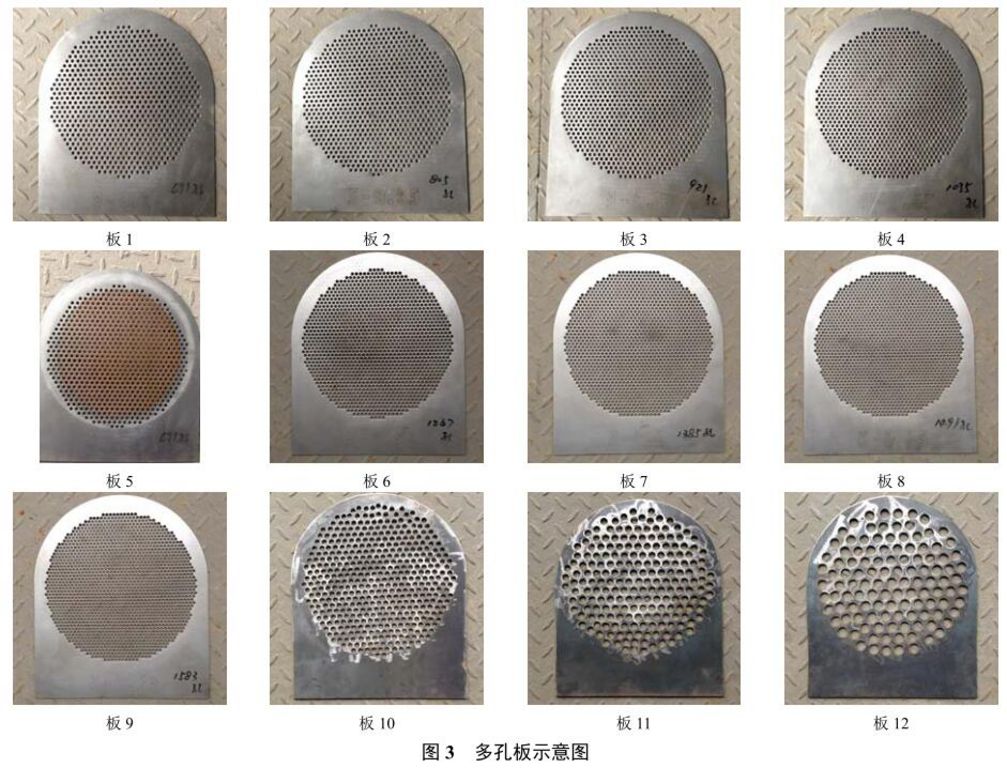

为了研究相对厚度对阻力系数的影响,选取开孔率为0.5,厚度为2.5mm,孔径分别为5,8,12,16mm的多孔板(板5、10、11、12)进行试验。4块多孔板相对厚度t/d分别为:0.5,0.31,0.21,0.16。

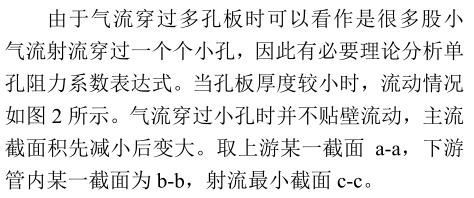

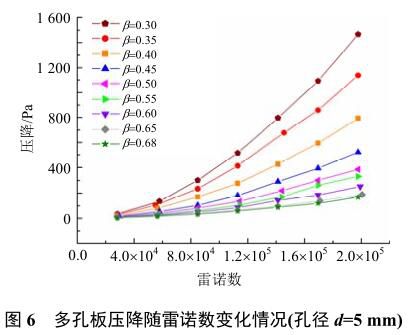

多孔板阻力系数随雷诺数先减小后趋于稳定然后又开始下降,这是因为:当气体穿过多孔板时,可以认为是很多股气流以射流形式穿过很多个小孔。射流过程中,主体气流与周围气流存在速度不等的间断面,间断面受到不可避免的干扰后失去稳定而产生涡旋。

涡旋不断地卷吸周围流体同时发生移动,变形,摩擦,碰撞。这一切过程都在消耗能量,产生阻力损失。同时,射流与壁面之间,各射流之间也存在回流区以及涡的动量、能量交换,这加剧了能量的损失。能量损失的大小可以用压降表征,而能量损失的难易程度则可以用阻力系数表征。

当雷诺数较小时,射流核心的动量较小,间断面更容易失去稳定而产生涡旋,从而使得阻力系数较大;随着雷诺数提高,射流核心的动量逐渐增大,涡旋相对更难产生,阻力系数开始减小;雷诺数进一步提高,虽然从单个射流来看,阻力系数应继续降低,但是各射流之间产生的影响又使得能量损失难易程度总体上趋于稳定,因此阻力系数总体上呈现相对稳定;

雷诺数继续增大,各射流之间产生的能量损失进入到相对稳定阶段,而单个射流随雷诺数增大能量损失更难,总体上使得阻力系数又开始下降。Malavasi[16]等人研究了开孔率0.04~0.52范围内的阻力特性,与他们的试验结果比较可知,在中高开孔率情况下,阻力系数随雷诺数的变化规律相似,均是先降低后趋于稳定。不同的是在低雷诺数对阻力系数影响方面,中高开孔率相比低开孔率的影响要小。

2.2开孔率对多孔板阻力系数的影响

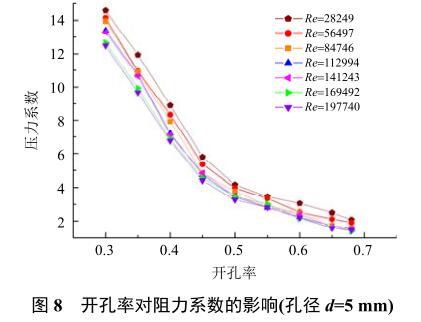

图8展示了不同雷诺数时,开孔率从0.3变化到0.68对阻力系数的影响。

各雷诺数下阻力系数随开孔率变化趋势是一致的。从图中可以明显看出阻力系数随开孔率变大而减小且开孔率对阻力系数的影响十分显著。当开孔率从0.3开始增加时,阻力系数先是迅速下降;当开孔率变化到0.45时,下

降速度变缓。试验结果趋势与Ozahi[18]所做试验规律相似,阻力系数均呈现指数形式下降规律,说明多孔板在低开孔率与中高开孔率时对阻力系数的影响具有相似性。

基于流体力学理论以及上一节的分析不难理解:在相同雷诺数的情况下,多孔板的开孔率越小,流体主流与各个回流区之间,流体质点与质点之间产生的碰撞、摩擦也会越剧烈,同时也会产生更多的微团脱离并重新附着于主流,从而使得能量消耗更容易,最终导致了多孔板阻力系数增加。

2.3相对厚度对多孔板阻力系数的影响

图9给出了在不同雷诺数情况下,开孔率均为0.5,不同相对厚度(d=5,8,12,16mm)对阻力系数的影响。从图中可以明显看出阻力系数随相对厚度的增加而降低。进一步观察图9可以发现,不同雷诺数时,相同相对厚度的阻力系数略有差别,但是变化趋势是一致的:随着相对厚度增加,阻力系数先是快速降低,到t/d=0.31之后,阻力系数降低速度变缓。这一试验结果与Miller[21]以及Weber[22]试验结果近似。

阻力系数随相对厚度变化的规律原因是因为随着相对厚度增加,在管道截面上的开孔数增加,导致了孔与孔之间,孔与管道壁面之间的回流区减小,从而使多孔板前后压差减小。

3多孔板阻力系数的建模

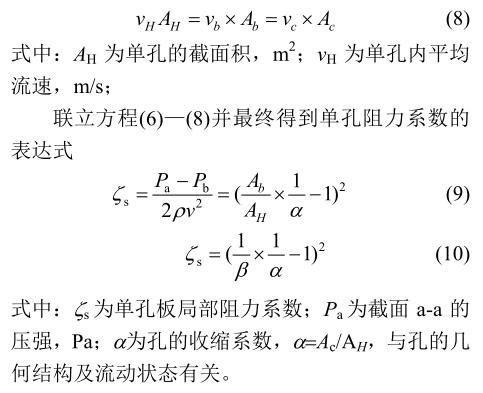

通过第一章节的理论分析得到了单孔板阻力系数的公式,结合中高开孔率多孔板的试验结果,采用如下模型描述多孔板的阻力系数

由于电除尘器上所用到的多孔板特点为开孔率较大,孔数多,同时对多孔板阻力有着严格要求。因此,通过对试验结果拟合得出的阻力系数公式对日后的科研、设计以及生产制造都有重要的参考及借鉴的作用。

4结论

通过多孔板压降试验台架,研究了中高开孔率的多孔板阻力特性,分析了雷诺数、孔板开孔率、相对厚度对其阻力特性的影响。试验采用空气作为流动介质,管内速度为2~14m/s。试验获得了以下结论:

1)雷诺数对阻力系数影响最小,阻力系数随雷诺数增大先降低,接着趋于稳定,最后继续缓慢降低。

2)开孔率对阻力系数影响最大,阻力系数随开孔率呈指数形式下降。

3)相对厚度对阻力系数影响较大,阻力系数随着相对厚度的增大先快速降低,随后缓慢降低。

4)在开孔率为0.3~0.68,相对厚度为0.16~0.5范围内,基于单孔板阻力系数理论公式,总结出了多孔板阻力系数的公式。为今后试验研究及实际应用提供了可靠的参考价值。