SNCR(选择性非催化还原)脱硝作为循环流化床锅炉控制氮氧化物的主要方式,目前在大量循环流化床锅炉中应用。随着国家对氮氧化物排放标准的日趋严格,现有很多循环流化床锅炉已不能满足排放要求。为了进一步挖掘SNCR系统的脱硝潜力,需要对其进行优化,而数值模拟方法对燃煤锅炉SNCR脱硝系统的优化具有重要作用。

目前已有一些研究者采用数值模拟方法对CFB锅炉SNCR脱硝系统进行了优化。李穹等对国内某100t/h的循环流化床锅炉的旋风分离器部分进行了SNCR脱硝数值模拟,研究均匀烟气速度入口条件下温度、氨氮摩尔比等对SNCR脱硝效率和氨逃逸率的影响,结果发现脱硝效率和氨逃逸率随氨氮摩尔比增加而增加;莫桂源对国内某75t/h循环流化床进行SNCR脱硝数值模拟,文中单独对旋风分离器进行了模拟,并且给定旋风进口烟气温度、组分浓度和速度的值,重点研究了喷枪安装位置对脱硝效率和氨逃逸率的影响,结果发现喷枪安装在旋风入口水平烟道下侧时,脱硝效率最高达到57.6%,但氨逃逸率也较高。

从以上分析可以看出,目前的数值模拟研究均集中于均匀NOx入口条件下旋风分离器内流场流动和脱硝反应特性,没有考虑炉内复杂稠密气固流动和燃烧所产生的NOx分布不均匀性。而循环流化床锅炉是典型的稠密气固流动体系,气固两相流动非常复杂,气固两相之间的相互作用会极大地影响炉内的均相和非均相反应,并进一步影响生成物的分布;倪建明和韩静等的计算结果都验证了炉膛出口NOx浓度是不均匀的,而速度场和浓度场的不均匀性导致了氮氧化物通量在水平烟道出口截面的不均匀性。因此,采用均匀入口条件来模拟SNCR脱硝反应是不够准确的,很有必要从源头上考虑炉内燃烧和流动及结构变化引起的非均匀性,这一工作为SNCR喷氨优化提供突破口。

本文针对某电厂循环流化床锅炉SNCR脱硝过程,将循环流化床锅炉和旋风分离器作为一个整体,全面模拟了气固流动、燃烧反应、NOx生成和脱硝反应过程,根据燃烧反应计算得到的旋风分离器入口不均匀的NOx通量分布,采用不同的喷氨位置、喷氨角度和氨氮摩尔比来进行SNCR脱硝反应,使脱硝模拟工况更接近实际情况,并研究氨氮的混合均匀性对脱硝效率的影响,得到最佳的喷氨方式,提高脱硝效率,降低氨逃逸率。

1数学模型与计算

1.1基本控制方程

欧拉双流体模型的颗粒流的流动特性是应用分子运动理论来求得的。气相湍流模型采用标准k-ε模型,固相应用颗粒动力学理论,分别建立连续方程和动量守恒方程。

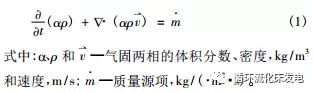

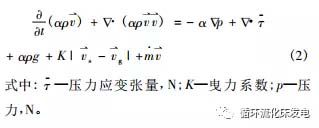

1.1.1连续方程

1.1.2动量方程

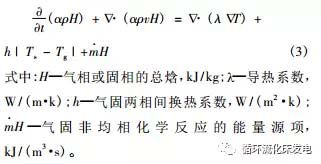

1.1.3能量方程

气固两相能量守恒方程为:

1.2燃烧化学反应模型

固相包括焦炭、碳酸钙(CaCO3)和煤,气相包括H2、HCN、CH4、H2O、NO、NH3、CO、CO2、O2和N2。其中,煤的气化燃烧过程主要包括:煤的热解和脱挥发分;非均相的气固反应,包括焦炭燃烧和焦炭气化;均相的气相之间的反应,包括挥发分和焦炭气化气体的燃烧。

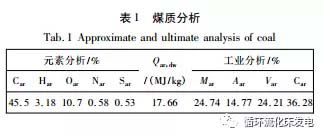

煤热解产物主要由煤的工业分析及元素分析所确定,本文中电厂用煤煤质分析如表1所示。

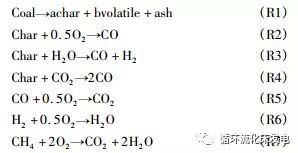

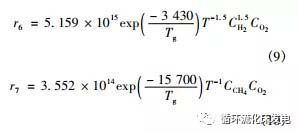

燃烧过程中气相燃烧的均相反应(R5-R7)、焦炭的燃烧(R2)和气化的非均相反应(R3、R4)如下所示:

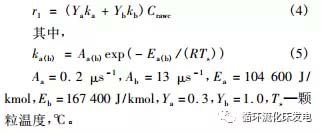

其中,煤热解动力学模型采用一对平行的、一级不可逆反应模型。煤热解反应速率可表示为:

焦炭燃烧速率可表示为:

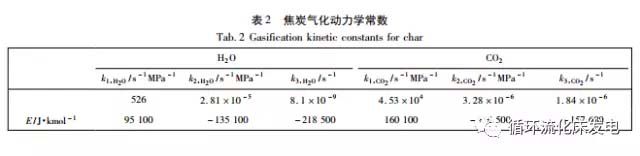

焦炭气化速率可表示为:

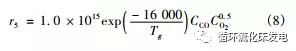

均相的气相反应包括R5、R6和R7,它们的反应速率分别如式(8)~式(10)所示。

1.3NOx生成和SNCR脱硝反应模型

1.3.1煤燃烧过程中NOx生成模型

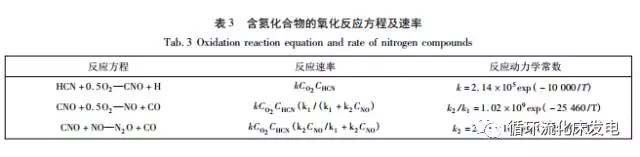

循环流化床锅炉中由于温度低,燃料浓度高等因素,快速型和热力型NOx生成量很少。因此本研究只考虑燃料型NOx的生成。煤热解过程中,挥发分中的氮主要生成NH3和HCN,焦炭氮在焦炭燃烧中生成了氮氧化物。反应方程和反应速率如表3

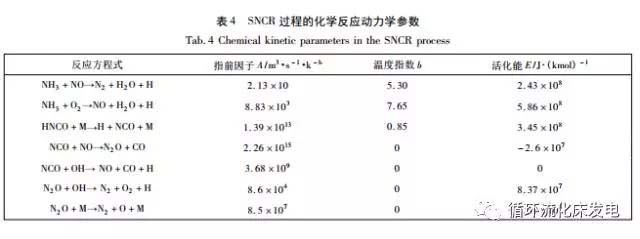

1.3.2SNCR脱硝反应模型

Nguyen改进了Brouwer等人简化的7步反应模型。

化学反应速率为r=kC1C2T,其中k=Ae-E/(RT),M为反应的中间体。反应动力学参数如表4所示。

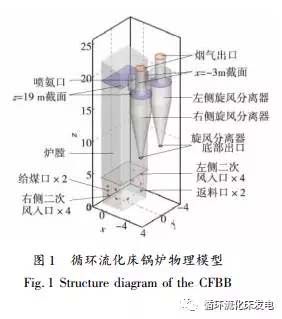

2物理模型及边界条件

所选模型为某电厂75t/h循环流化床锅炉如图1所示,该锅炉高21.4m,燃烧室XY截面沿Y方向长L=5.6m,X方向宽W=3.43m,底部布风板沿Y方向长4.8m,X方向宽3.43m,旋风分离器轴向高度11.3m,最大筒身直径3m,上部出口烟道直1.45m。

本研究的三维模型计算域同时采用结构化和非结构化网格,由于给煤口、一二次风入口区域流场变化剧烈,因此对炉膛底部附近区域的网格适当加密。同时,为了提高旋风分离器区域计算精度,对旋风分离器网格采用分区域划分,部分区域采用非结构化网格,网格总数为47万多。

计算中采用速度入口边界条件,出口采用压力出口,壁面采用无滑移边界条件。因为该电厂多数运行在80%负荷的工况下,因此本次计算主要针对该负荷下运行数据进行模拟,此时的总煤量为3kg/s,物料为石灰石(CaCO3),循环倍率为20,过量空气系数为1.2,一、二次风配比为7∶3,并假设固体最大堆积密度为0.63,喷氨采用5%氨水溶液。模拟中先进行煤的热解燃烧反应,待稳定后再将SNCR脱硝反应代入。

3计算结果与讨论

3.1气固流动特性

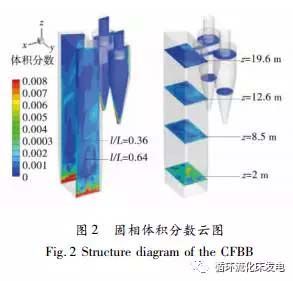

图2展示了不同截面的固相浓度分布,其中两个纵截面分别经过两个旋风分离器的中心。从图中可以看出,无论是在纵截面上,还是在横截面上,固相浓度分布都存在较大的差别,尤其是在纵截面,在床层底部存在典型的密相区,在床层上部存在明显的稀相区,这与文献中描述的规律一致。

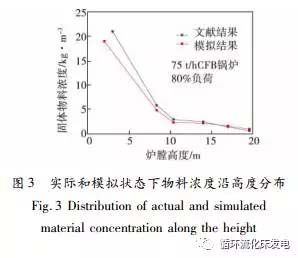

为进一步验证模型准确性,我们对模拟得到的平均物料浓度分布与文献中现场测试结果进行了定量比较。图3展示了不同床高的平均物料浓度,该浓度值由床层压降和孔隙率等计算而得。其中,文献中75t/h循环流化床锅炉床高21.56m,床层截面积18.2m2,空床风速5m/s,运行负荷78%;而本模拟所采用循环流化床锅炉床高21.4m床层截面积19.2m2,空床风速4.8m/s,运行负荷80%。由图中可知,两种情况下的平均物料浓度最大偏差低于5%,这进一步证明了模拟的准确性。

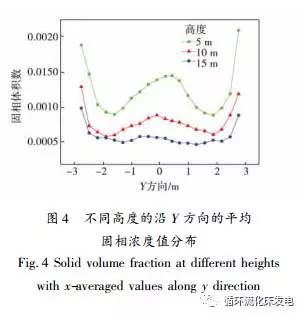

图4展示了在循环流化床炉膛内不同高度截面上,沿Y方向的平均固相浓度值分布,显示了颗粒分布呈现中心区域固体体积浓度低,近壁处固体体积浓度高的“环-核”流动,且随着炉膛高度增加,平均固体体积浓度逐渐降低,且截面的固体体积浓度的分布趋于均匀。这与文献的研究规律相符。

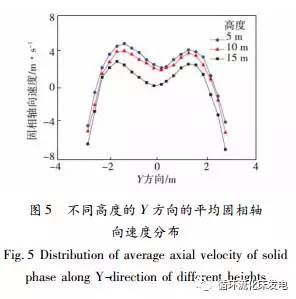

图5为循环流化床炉膛内不同高度截面上的轴向速度分布。可以看出,颗粒在床中心向上流动,在近壁区向下流动,且近壁处颗粒向下速度值随着高度增加而减小。这与文献的研究规律相符。图4和图5都证实了循环流化床的“环-核”流动结构。

3.2燃烧特性

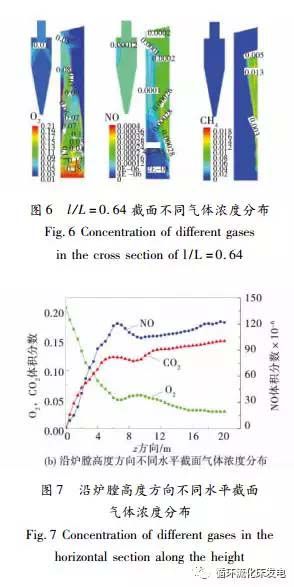

图6分别展示了l/L=0.64截面的O2、NO和CH4的浓度分布云图,图7展示了沿炉膛高度方向不同水平截面的O2、CO2和NO的体积分数分布趋势图。

从O2、CO2的浓度分布趋势图可以看出,炉膛底部区域氧气体积分数快速降低,而在上部区域氧气的体积分数缓慢降低。底部O2的快速减少和CO2的快速增加,主要是由于底部存在高浓度的CO、CH4和焦炭使得燃烧反应比较剧烈,随着二次风的注入,O2体积分数上升,CO2被冲淡导致体积分数略有下降,后随着焦炭和挥发分的燃烧,O2体积分数缓慢下降,CO2体积分数缓慢上升。

由图7知,NOx在底部区域大量生成,这是由于底部煤快速热解释放的大量的含氮化合物被氧化,使得NOx浓度快速上升,随着二次风的注入,NO被稀释致浓度下降,随着氧化反应的继续,NO体积分数缓慢上升。

将模拟所得的部分值与该75t/h循环流化床锅炉电厂的实际运行数据进行了比较可知:在相似工况下,炉膛出口NOx的实测值为260mg/m3,而模拟结果NOx为246mg/m3,两者相差约5%;当过量空气系数为1.2时,该电厂实测的出口氧浓度为3.4%,计算的结果为3.2%,两者相差约5%。以上分析表明,本次计算通过选择合适的模型,能够准确模拟炉内的燃烧特性,这为准确预测旋风分离器入口NOx通量分布提供了基础。

3.3污染物生成特性

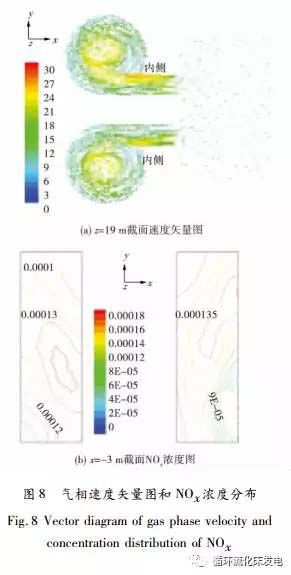

图1中的z=19m截面和x=-3m旋风入口截面上的气体速度矢量图和NOx浓度如图8所示,可以看到在旋风入口截面上NO的浓度分布相对较均匀,略微呈现中间高,上下两侧浓度低的现象,且z=19m截面上气体速度分布不均匀,呈现旋风分离器入口烟道内侧速度高,外侧速度低的现象。

NO通量公式为:

GNO=vgyNOρg(11)

式中:vg—烟气速度,m/s;yNO—NO的质量分数;ρg—气体密度,kg/m3;NO通量在旋风入口截面,呈现内侧高,外侧低的不均匀现象。本文根据燃烧计算结果,通过设置不同喷氨点、喷氨角度和氨氮摩尔比等条件,模拟相应工况下的氨氮混合均匀性与脱硝效率,研究最合适的喷氨方式。

3.4喷氨点结构参数对脱硝效率的影响

左侧旋风水平烟道内侧喷氨口布置如图9所示。每个旋风分离器内侧入口区域共设计了4层×4列共计16个喷口,喷口直径为40mm的圆形入口。

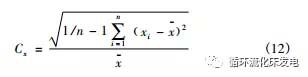

为了研究不同喷氨方法对NH3、NO混合程度的影响,我们引入不均匀系数方程:

式中:x—氨氮摩尔比NSR;Cx—不均匀系数,不均匀性系数越小,氨氮比分布越均匀,则NH3、NO混合越均匀。

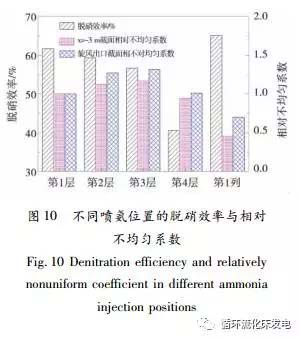

本次计算分别投运第1到第4层,第1到第4列喷氨口,8种喷氨位置。其中第1到第4列喷氨口位置只是距离旋风分离器入口距离不同,当依次采用第1列到第4列喷氨时,脱硝效率逐渐降低。而第1到第4层的喷氨位置对旋风入口的氨氮均匀性有很大影响,因此本研究着重对比第1到第4层和第1列5种喷氨位置对脱硝效率和不均匀系数的影响。定义不同喷氨方式下的不均匀系数与NSR=1.2时第1层喷氨后的不均匀系数之比为相对不均匀系数。

图10列出不同喷氨位置时脱硝效率和相对不均匀系数柱状图,分别研究了旋风入口x=-3m截面和旋风分离器烟气出口截面相对不均匀系数。

由图10可以看出,从第1到第3层喷氨位置,随着相对不均匀系数增加,脱硝效率逐渐下降,说明一般情况下氨氮混合越均匀,脱硝效率越高。但图9中第4层喷氨时的相对不均匀系数近似等于方案1,并低于方案2、方案3,但是脱硝效率却最低,这可能是由于第4层喷氨口位置低于旋风分离器烟气排出管的底端(z=19.2m),使得部分NH3进入旋风后直接从排气管排出而造成氨逃逸量增大、脱硝效率降低。当采用第1列喷氨时,发现不均匀系数大大降低,同时脱硝效率也高于第1到第4层喷氨,这说明NO通量沿着z轴方向分布比较均匀,采用按列喷氨能够使NH3与NO混合更均匀,因此脱硝效率更高。下面以第1列为喷氨为基础来研究其它喷氨工况。

3.5喷氨点操作参数对脱硝效率的影响

3.5.1不同喷射角度对SNCR脱硝效率的影响

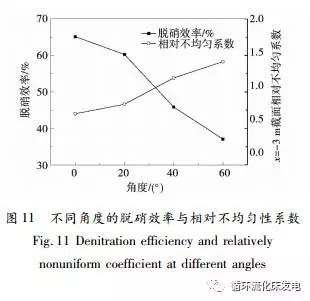

以氨溶液射流由喷口处垂直喷入水平烟道的角度为零度,以向烟气来流方向偏转的角度为喷射角度,来计算采用第一列喷氨,氨氮比1.2,喷射角度分别为0°、20°、40°和60°下的反应情况。

由图11可知,随着角度增加,相对不均匀系数逐渐上升,脱硝效率逐渐降低。说明随着角度增大,NH3和NO混合均匀性变差,脱硝效率降低,这是由于氨溶液射流垂直喷入烟道内时的穿透性最强,当垂直入射且氨氮比为1.2时,此时的射流速度能将氨溶液送至NOx浓度较高的区域,使得氨氮相对混合较好,脱硝效率较高。

3.5.2不同氨氮摩尔比对SNCR脱硝效率的影响

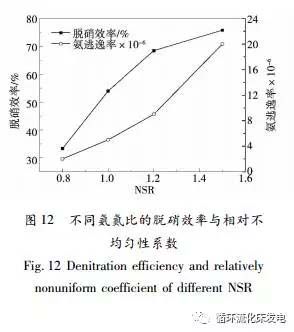

图12采用第1列垂直入射喷氨,并采用不同氨氮比NSR时的脱硝效率和氨逃逸率

因为喷口大小和氨溶液浓度一定,所以随着NSR增大,喷入的还原剂增多,喷射速度变快。NSR大于1.2后漏氨量加速增大,一方面是由于过量喷氨,另一方面也可能是由于氨溶液射速较高,穿过了较高通量NO区域,使得不均匀系数增加,漏氨量增加速度大于脱硝效率增加速度。在保证脱硝效率的前提下,为减少漏氨量应选择合适的氨氮比。

4结论

通过对75t/h循环流化床锅炉80%负荷下的炉膛和旋风分离器内的流动、燃烧及SNCR脱硝过程的数值模拟,研究了循环流化床锅炉炉膛和旋风分离器内颗粒气固流动特性、燃烧特性和NOx生成特性,并研究了不同喷氨位置、喷射角度和氨氮摩尔比对NOx还原率的影响,得到以下结论:

(1)本研究所采用的数学模型能够较好的预测75t/h循环流化床炉内的颗粒流动和煤燃烧过程。模拟结果显示炉内有浓相区和稀相区,且有明显的环-核流动结构;

(2)旋风分离器入口的NOx通量是不均匀的,因此不同喷氨方式对于氨氮的混合均匀性有很大影响;

(3)当分别采用不同喷氨位置时,发现不同喷射位置对旋风分离器入口截面和烟气出口截面的氨氮摩尔比的不均匀系数有很大影响,当采用第一列喷氨不均匀系数最低,脱硝效率最高;

(4)氨溶液的入射角度不同对不均匀性系数和脱硝效率有影响。当NSR=1.2,氨溶液采用垂直入射时,氨氮混合效果最好,脱硝效率最高;

(5)NSR越高,脱硝效率越高,漏氨量越大,综合考虑氨泄漏的危害和国家环保法规,该循环流化床锅炉运行中NSR应控制在1.2以内。

文献信息

王威,金保昇,王晓佳,张勇.流化床流动和燃烧特性对SNCR脱硝的影响研究[J].热能动力工程,2016,06:66-73+124-125.