江西某电厂660MW燃煤机组SCR系统氨逃逸严重,催化剂层老化迅速,空预器运行短时间内会堵塞。为了改善SCR系统氨逃逸问题和机组运行可靠性,通过数值模拟的方法,结合物理模型速度场冷态实验及现场NOx浓度测试结果,建立脱硝系统三维模型,模拟了不同圆盘导流板安装角度及不同喷氨方案下SCR系统流场分布。

对模拟结果进行对比和分析,提出适当调大圆盘导流板倾角和合理差异化调整各喷口喷氨参数的优化方案,使第一层催化剂层入口处NH3浓度、NOx浓度和NH3/NOx分布都能很好地满足设计和运行要求,为大型燃煤机组SCR脱硝系统的优化调整和运行提供参考。

NOx严重危害人体健康,还是光化学烟雾和酸雨的主要诱因,而大气氮氧化物污染物的主要来源是电站锅炉燃煤排放。随着新标准(GB 13223-2011)的实施,国家对火电厂NOx排放要求日趋严格。目前,控制NOx排放的主要措施有2种:燃烧控制和烟气脱硝。非选择性催化还原法SNCR和选择性催化还原法SCR是当下主要的烟气脱硝方法。

因SCR脱硝技术脱硝效率比较高且运行较可靠,在国内外大型燃煤机组烟气脱硝中应用最为广泛。然而,目前大型燃煤机组普遍存在因喷氨控制不准确,SCR反应器内流场分布不均,催化剂层入口处NH3、NOx混合状况不佳等原因造成的喷氨过量和大量氨逃逸的问题。

氨泄漏一方面会直接给电厂带来经济损失,另一方面还会使催化剂老化,催化剂积灰减小催化面积,并导致空气预热器结渣,给电厂带来间接经济损失,并带来安全问题。

以江西某电厂660MW燃煤机组SCR脱硝系统为例,针对SCR脱硝系统氨逃逸严重和脱硝效率较低的问题,搭建SCR系统物理模型并在其上进行速度场冷态实验,并对该机组进行SCR出口和脱硫塔出口NOx浓度分布测试实验,依据以上实验的结果,运用FLUENT流体计算软件模拟SCR反应器内的流场分布,分析不同圆盘导流板倾角和不同喷氨方案下SCR反应器内NH3和NOx的分布规律,给出SCR脱硝系统的优化建议和方案。

1、冷态实验及NOx,浓度分布测试实验

1.1冷态实验

根据几何尺寸相似准则,按照1:12几何相似比搭建了该机组SCR系统物理模型,模型主要由进出口烟道、喷氨格栅烟气/氨静态混合器、导流板、反应器主体以及整流器等组成。主体用有机玻璃搭建,由金属支架支撑,通过镀锌板管道与一台离心风机相连,模拟烟气的空气由风机鼓入,二氧化碳作为模拟氨气的示踪气体通过由,个相互独立的可调节控制区域组成的格栅喷入,SCR系统物理模型如图1所示。

图1反应器物理模型

物理模型速度场冷态实验结果:在100%负荷下的速度场分布入口偏差Cv为14.%,经过两层催化剂层后,速度分布趋于均匀,出口速度场分布偏差Cv为9.17%,均在15%的良好分布的范围之内,可见SCR反应器内烟气的速度分布比较均匀。

1.2 NOx浓度分布测试实验

依据国标GB 13223-2001《火电厂大气污染物排放标准》,笔者对该机组进行了SCR出口和脱硫塔出口NOx浓度分布测试实验,实验结果如下:喷氨系统投运时,左、右两侧SCR反应器出口截面处NOx浓度分布标准偏差分别为24mg/Nm3和15mg/Nm3,相对标准偏差分别为23.1%和22.7%;而喷氨系统未投运时,该截面处NOx浓度分布很均匀。

这证明了两侧SCR反应器内烟气流场偏差很小,反应器内NOx浓度分布不均主要是由于喷氨系统的喷氨流量分布不合理所导致。这与物理模型速度场冷态实验结果是相符的。调整圆盘导流板的安装角度和系统喷氨方案可以改善SCR反应器内NOx、NH3浓度分布和混合状况.基于以上实验结果,对不同导流板安装角度以及不同喷氨方案下的SCR系统流场进行了数值模拟,以指导SCR系统优化。

2 SCR系统三维模型的建立

2.1三维物理模型

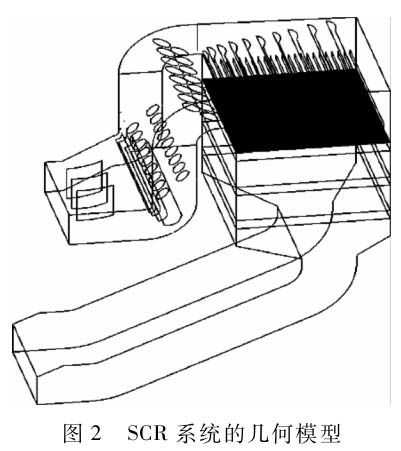

按照与冷态实物模型尺寸1:1的比例,运用GAMBIT软件建立SCR系统三维模型,如图2所示。

图2 SCR系统的几何模型

反应器进口烟道烟气入口处截面尺寸为3.2m×10m,喷氨段的烟道截面尺寸为3.20m×13.95m,其中喷氨格栅布置于Z=45.155m和Z=46.971m截面处。下层喷氨管的尺寸为D76mm×1.5m。上层喷氨管尺寸为D76mm×2.5m。单层催化剂尺11.2m×13.95m×0.875m。

2.2数学模型

2.2.1湍流模型

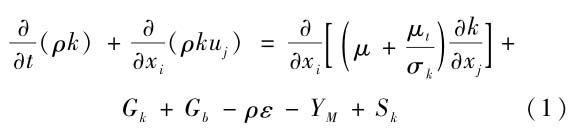

SCR系统内的烟气流动是三维湍流流动,且烟气流动的雷诺数很大,故选用k-ε旋流修正湍流模型。k-ε旋流修正湍流模型相比标准k-ε模型可以更精确地预测平板和圆柱射流的发散比率。带旋流的k-ε方程如下:

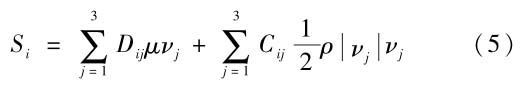

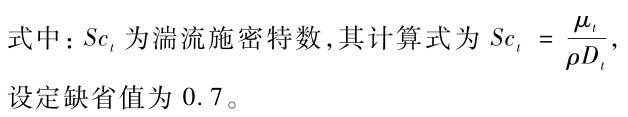

2.2.2多孔介质模型

为了节约运算资源和运算时间,将催化剂层简化为多孔介质模型。描述多孔介质模型的动量方程附加了动量源项。动量源项包括粘性损失项(Darcy)及内部损失项:

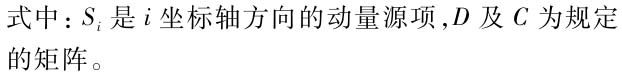

2.2.3通用有限速率模型

SCR反应器内的主要流动介质为氨气和烟气,而烟气又由多种组分组成,介质流动中要涉及到多种物质的混合,本文重点研究SCR脱硝系统的流场分布,不考虑SCR脱硝过程的化学反应,选用通用有限速率模型来模拟各组分在流动中的混合情况。

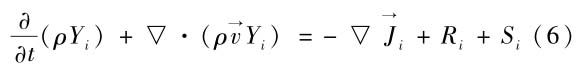

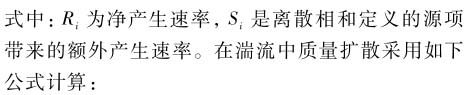

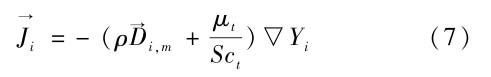

通过解化学物质的守恒方程得到组分之间的混合状况,第i物质的质量分数通过相应物质的对流扩散方程来预估,组分守恒方程采用如下通用形式:

进口烟道入口处的物质净输送量由对流量和扩散量组成,对流量由给定的各组分浓度确定,而扩散量要依据计算得到各组分浓度场求解。

2.3网格划分和边界条件

几何模型内部结构复杂,故采用分区域划分网格的方式对模型进行网格划分对主要计算区采用四面体和六面体相结合的混合网格进行加密处理,网格的计算单元数量为313万。

边界条件设定:

(1)烟气入口:定义为速度入口边界,烟气入口速度为20m/s温度为657K。

(2)SCR脱硝反应器的出口:将出口边界定义为定压力边界条件,出口压力设置为-30Pa。

(3)喷氨入口:采用速度入口条件,锅炉最大连续蒸发量工况下氨气入口速度为15.5m/s温度为293K。

3模拟结果及分析

3.1不同圆盘导流板倾角下的数值模拟结果

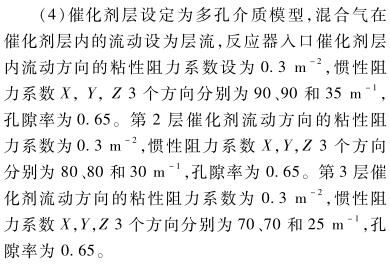

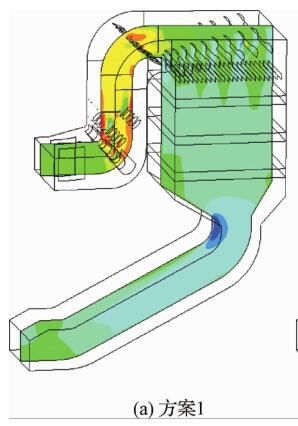

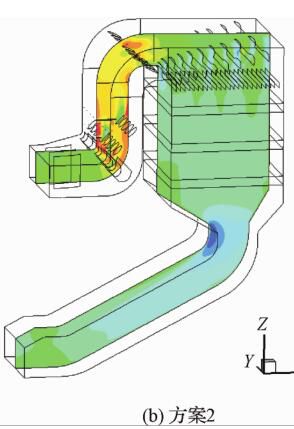

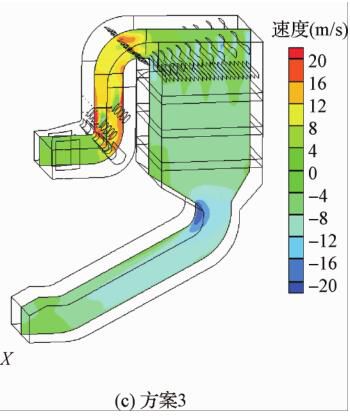

为减少氨逃逸,提高脱硝效率,很多运行的火电厂SCR系统会采用加装导流板来提高流场的均匀性。对不同圆盘导流板倾角进行数值计算,图3分别为倾角各为25度和45度的弯道处几何模型。

图3弯道处几何模型

为方便查看结果及分析,选取2个典型的截面:典型截面1为SCR脱硝反应器正中垂直截面Y=8.055m,典型截面2脱硝反应器第1层催化剂层入口截面Z=49.4375m。

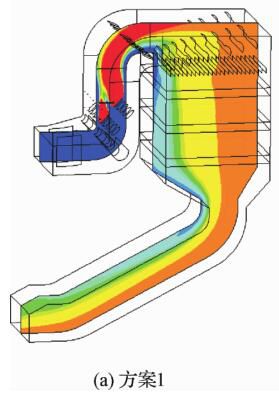

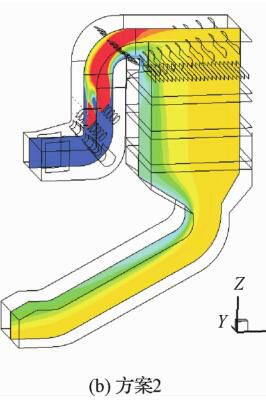

圆盘导板倾角分别为$+o和?+o的模拟结果对比如下 :

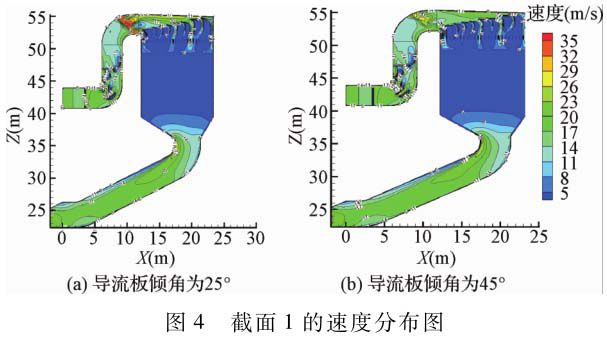

图4截面1的速度分布图

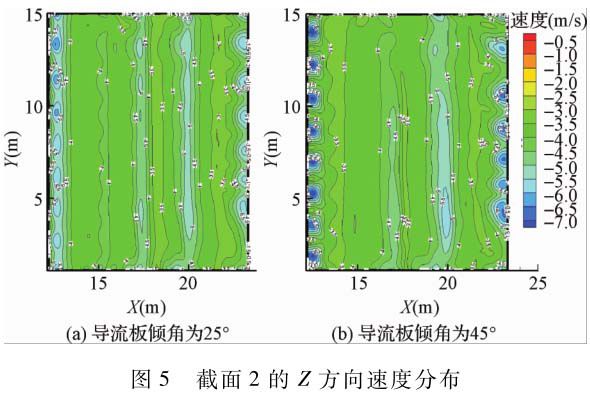

图5截面2的Z方向速度分布

从图4和图5可以看出 圆盘导流板布置角度对SCR反应器内第1层催化剂入口截面的速度均匀性有较好的优化效果,圆盘导流板45度布置比25度布置,导流板后速度场扰动更强,有利于NH3、NOx'混合。而且整个烟气的速度场在Z方向更均匀,从而烟气进入SCR反应器第1层催化剂层时,较大份额的烟气能够垂直进入催化剂层,在催化剂的参与下,能够很好地进行反应,从而达到较好的脱硝效果,提高脱硝效率。

因此可以通过调整圆盘导流板的倾角,适当增大圆盘导流板的倾角有利于改善SCR反应器内第一层催化剂入口截面的速度均匀性。

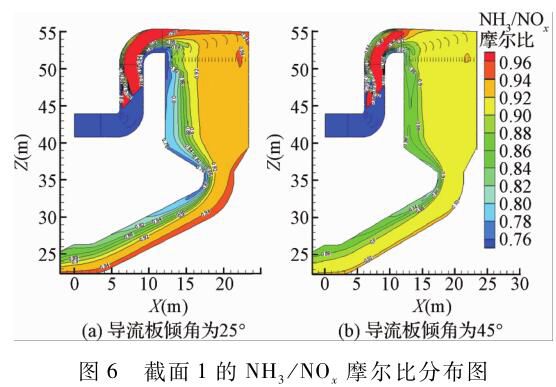

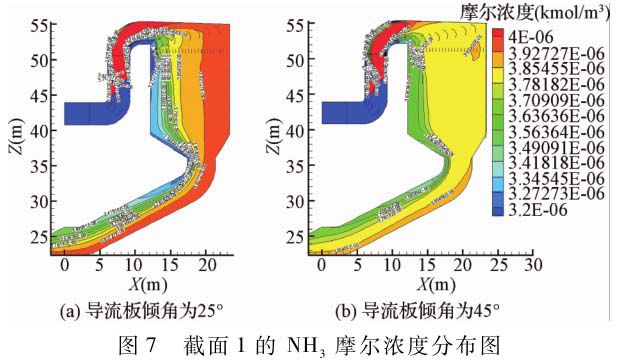

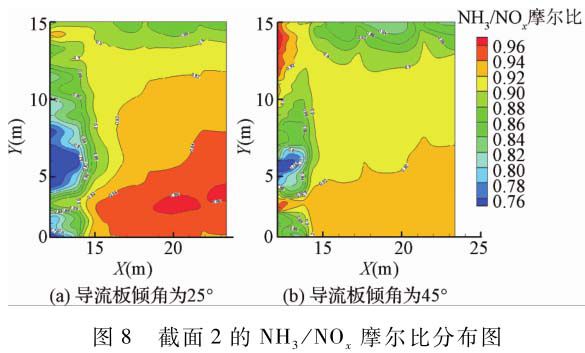

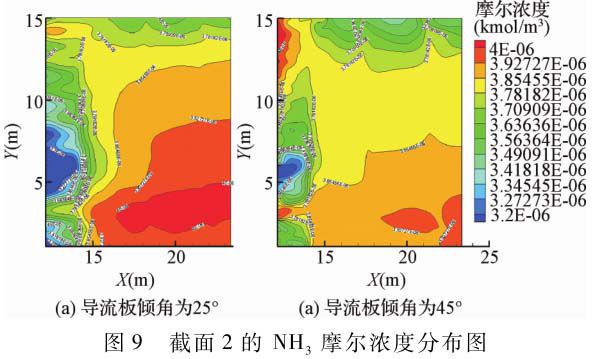

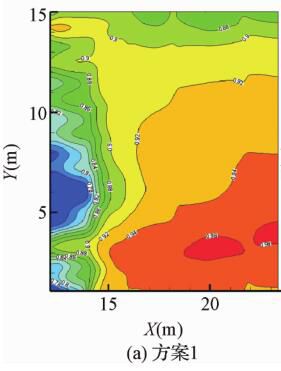

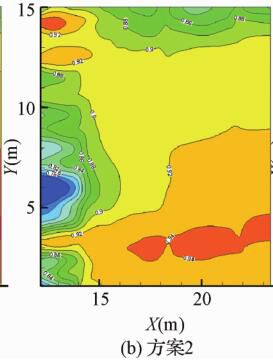

通过对比分析图6-图9的模拟结果可知,圆盘导流板布置对SCR反应器内第1层催化剂入口截面的NH3/NOx摩尔比的均匀性影响很大。圆盘导流板45度布置比25度布置,SCR反应器内第1层催化剂入口截面的NH3/NOx摩尔比的均匀性有较大改善。

图6截面1的NH3/NOx摩尔比分布图

图7截面1的NH3摩尔浓度分布图

图8截面2的NH3/NOx摩尔比分布图

图9截面2的NH3摩尔浓度分布图

SCR反应器内第1层催化剂入口截面靠近中间的区域NH3/NOx摩尔比偏小,靠近右下侧的区域NH3/NOx摩尔比偏大,可以通过调整圆盘导流板的倾角加以改善。适当增大圆盘导流板的倾角有利于改善SCR反应器内第1层催化剂入口截面的NH3/NOx摩尔比的均匀性。

3.2不同喷氨方案数值模拟结果及分析

除了通过调整圆盘导流板的倾角 来改善SCR反应器内第1层催化剂入口截面的速度均匀性以及SCR反应器内第1层催化剂入口截面的NH3/NOx摩尔比的均匀性,喷氨入口的喷氨速度参数对于SCR反应器内第1层催化剂入口截面的速度均匀性以及SCR反应器内第1层催化剂入口截面的NH3/NOx摩尔比的均匀性也具有很大影响。

下面介绍几种喷氨的方案,通过比较不同的喷氨方案,最终得到最优的喷氨方案,对优化SCR反应器的脱硝效率提供指导性的意见。

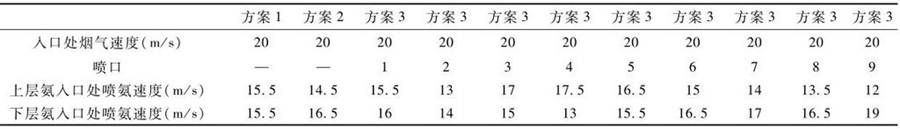

表1所示为不同的烟气入口参数以及喷氨入口的速度参数的3个方案;在BMCR工况下,烟气入口的温度与前面保持一致为657K,喷氨入口的温度与前面保持一致为293K。

表13个方案的烟气入口以及喷氨入口的速度参数

3个方案下的数值模拟结果及分析如下:

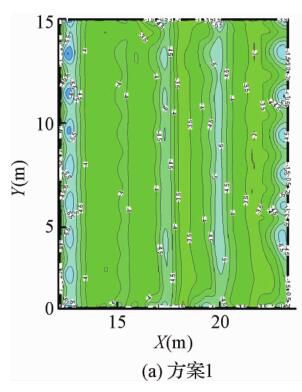

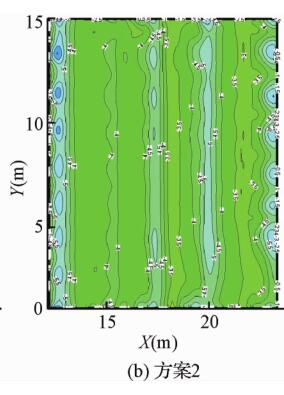

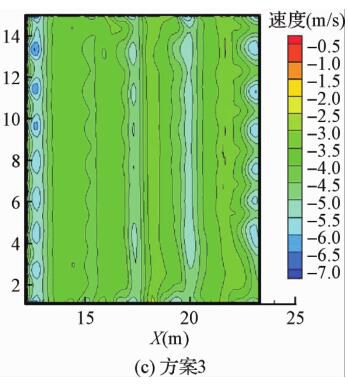

依据图10和图11的模拟结果,比较方案1、方案2和方案3可知,SCR反应器内第1层催化剂入口截面的速度均匀性变化不大,这主要是因为相对于混合气体总量而言,氨气所占的比例比较小,所以在喷氨总量不变的情况下,改变各喷口的喷氨速度对第1层催化剂入口截面的速度分布影响不大。

图10截面2的Z方向速度

图11截面$的8方向速度

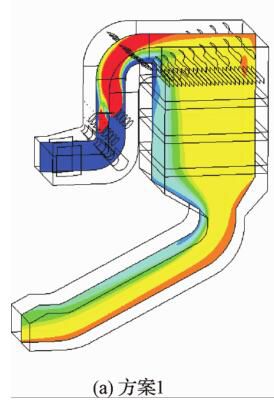

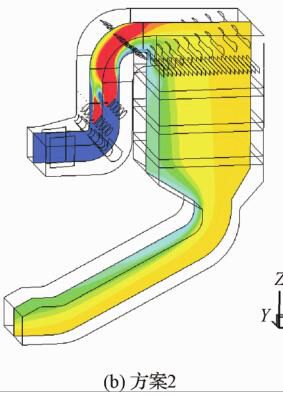

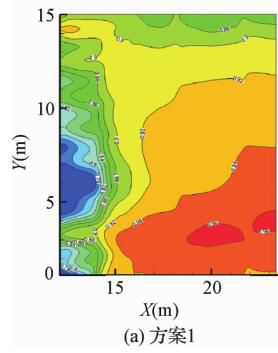

如图12-图15所示,下一层喷氨速度稍大于上一层喷氨速度的情况下,SCR反应器内第一层催化剂入口截面的NH3/NOx摩尔比的均匀性会有明显的改善,这是由于下层的氨气量增大,上层的氨气量减小,下层氨气与烟气混合的时间长,NH3与NOx混合更加均匀,从而使得SCR反应器内第1层催化剂入口截面的NH3/NOx摩尔比的均匀性会有明显的改善。

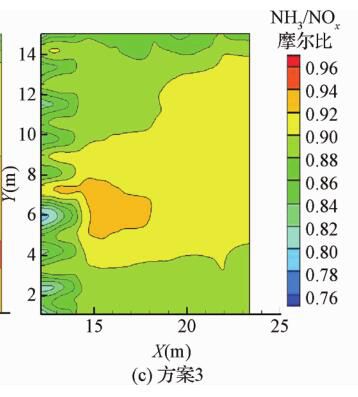

图12截面1的NH3/NOx摩尔比分布图

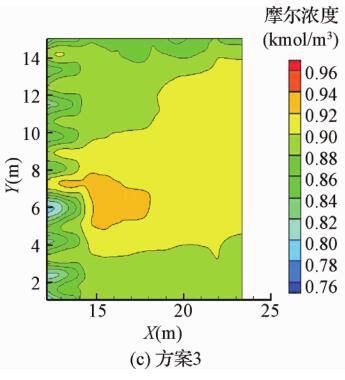

图13截面1的NH3摩尔浓度分布图

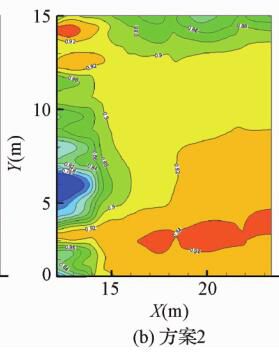

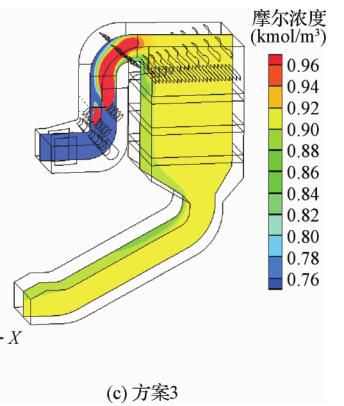

图14截面2的NH3/NOx摩尔比分布图

图15截面2的NH3摩尔浓度分布图

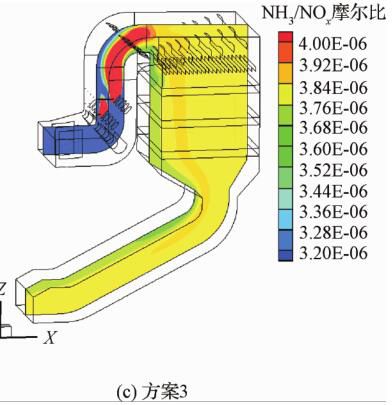

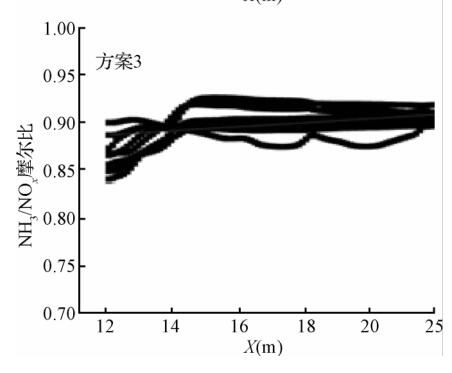

方案3是在方案1和方案2的基础上所做的优化,即在下一层喷氨速度稍大于上一层喷氨速度的基础上,对每一层各个喷口的喷氨速度进行调整,喷氨入口1,2,8,9喷口的速度稍小,3,4,5号喷口的速度相对较大,中间速度大两端速度稍小。这是由于SCR反应器入口弯道处圆盘导流板的阻挡,圆盘导流板后形成了回流区,加大了烟气的扰动造成NOx分布不均匀,需要调节喷氨参数,使得NH3/NOx摩尔比在最佳范围内。

方案3中截面1的NH3/NOx摩尔比和NH3浓度区在整个截面上分布都很均匀,明显优于方案1和方案2;方案3中截面2的NH3/NOx摩尔比分布和NH3摩尔浓度分布也很均匀,较方案1和方案2相比截面2右后方的高NH3/NOx摩尔比和NH3/NOx浓度区都明显缩小,几乎消失。

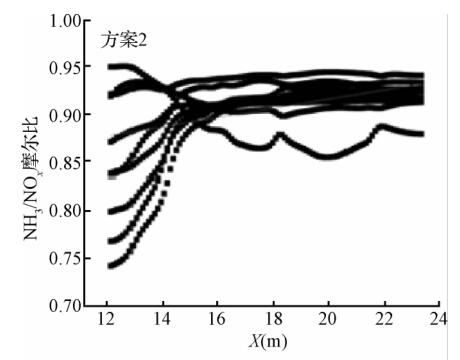

在SCR反应器内第1层催化剂入口截面对应喷氨管等距离截取9条平行于X轴方向的线,比较这几条线上的NH3/NOx摩尔比,如图16所示,可以看出方案3的均匀度NH3/NOx摩尔比优于方案2很多.可见方案3对SCR系统内NH3/NOx摩尔比起到了很好的优化作用。

图16取样的NH3/NOx摩尔比

4结论

(1)通过物理模型速度场冷态实验及机组现场NOx浓度测试实验,分析实验结果,确定出SCR脱硝系统内烟气速度场分布比较均匀,SCR系统喷氨控制不准确,喷氨系统流量分布不合理是造成脱硝效率偏低和氨逃逸较为严重的主要原因。

(2)通过对不同圆盘导流板安装角度下SCR系统流场的数值模拟和结果分析,得出适当调大圆盘导流板的倾角,能够加强圆盘导流板后烟气扰动,可以使NH3、NOx气体在反应器内更充分混合,混合气体的速度分布在Z方向更均匀,有利于NH3、NOx在催化剂层中的反应%

(3)通过对比和分析不同喷氨方案下的数值模拟结果,最终得出有针对性的控制不同区域所对应的喷氨量,对每层各个氨喷口喷氨速度进行合理地差异化调整,可以很好地改善NH3/NOx摩尔比和)NH3浓度分布,使NH3/NOx摩尔比和NH3浓度在整个SCR系统中分布都很均匀,较好地符合了SCR系统设计和运行指标,从而保证了SCR系统的脱硝效率,有效控制SCR脱硝系统的氨逃逸率。