摘要:对大型湿法脱硫塔喷淋段内部的气液两相流动和传热过程进行模拟,并将模拟结果同现场运行数据进行对比.结果表明:良好的喷淋层和喷嘴布置可对塔内烟气流动起到很好的整流作用;在烟气入口对面的浆液池上方存在一气相的最高压区;原烟气的高速冲入对浆液滴的运动轨迹产生明显的影响,使得烟气入口处形成了一个斜向下呈带状的液滴浓度高值区;

喷淋塔内温度梯度变化较大的区域在靠近吸收塔入口的位置,且此区域随烟气量的增大而扩大——简单忽略塔内气相温度场的不均匀性势必将给计算带来误差;喷淋塔内的气相温度场和水蒸气浓度场分布有明显的一致性规律,证明了塔内的降温过程主要为蒸发冷却.

关键词:大型喷淋塔;气液两相流;传热;温度场;水蒸气;数值仿真

随着环保标准的日益严格,对烟气脱硫装置的设计和运行也提出了更高要求.当前,很多烧结脱硫装备投资巨大,但无法正常运行,或脱硫效果欠佳,主要原因就在于对脱硫塔内气液两相流动规律的认识不够,以及对烟气降温的控制效果不佳.

因此,有必要对脱硫装备内部的流动、传热和传质过程做更深入的分析,从而为设计和运行的优化提供依据.

计算流体力学CFD(computationalfluiddynam-ics)仿真是研究湿法脱硫过程的重要手段.针对脱硫塔内气相流场的模拟研究较多[1-3],但未考虑离散相作用的模拟结果在实际应用上的价值有限.吸收塔内多相流模拟则为认识气液两相的相互作用和分布规律提供了重要帮助,但相关文献大多未涉及温度场的模拟[4-9].

此外,还有一些针对脱硫塔内化学反应的模拟研究,但基本上也都忽略了烟气降温过程和塔内的温度场变化,即不考虑温度场对反应的影响[10-12];或将塔内温度变化简单假设为沿高度方向的一维函数,忽略其在径向的变化[13-14].

可见,对大型脱硫塔内温度变化规律的掌握还有待进一步深入研究.有学者在焚烧烟气急冷段内同时考虑了温度场、气液双膜理论和气固缩核反应模型[15],但仅模拟了几个喷嘴.已有的文献大多受限于计算机的运算速度,故常常对模拟的脱硫塔几何尺寸进行缩减,或仅计算少量喷嘴以减少颗粒轨迹计算和两相耦合迭代的计算开销[15],由此限制了研究结果在大型脱硫塔上的应用和推广.

本文借助上海市超级计算机中心的硬件平台,采用计算流体力学仿真的方法,对某大型喷淋塔的全尺寸喷淋段进行研究,详细模拟了塔内的气液两相流场和上百个喷嘴的喷淋,充分考虑了气液两相间的耦合作用(传动量、传热和传质过程),并将气相湍流脉动对颗粒运动的影响也考虑在内,从而获得较精确的塔内温度分布和烟气组分(主要是水蒸气)分布.

以此揭示脱硫塔内气相和液滴颗粒相的分布特点,并讨论塔内传热、传质的规律及对脱硫过程的影响.模拟结果和现场实测数据进行对比,以进一步验证模拟的正确性.

1数学模型及控制方程

本文的气液两相流模拟采用欧拉-拉格朗日方下处理离散相(液滴).对于气相,为了封闭Reynolds时均方程组中的二阶关联项,本文采用标准k-ε模型.

离散相颗粒的轨道通过积分拉氏坐标系下的颗粒作用力微分方程来求解.文中还考虑了气相湍流扩散对颗粒相的分布和轨迹的影响,通过颗粒随机轨道模型来计算,即采用随机行走模型(discreteran-domwalkmodel)来考虑湍流脉动对颗粒相的作用.

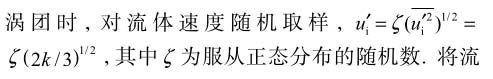

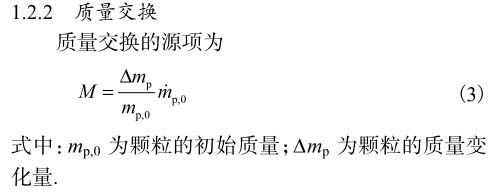

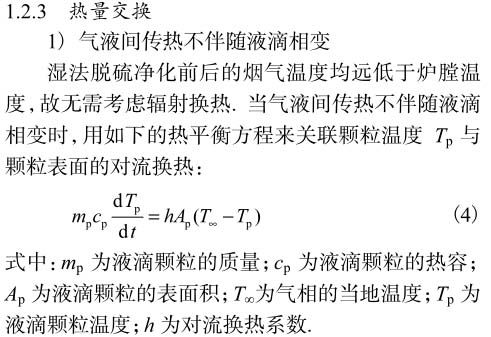

为了更全面地模拟气液两相间的传递过程,本文考虑了能量方程.由于气液间的传热伴随着蒸发乃至沸腾,因此还要加入液滴气相的组分输运方程.因此,当计算离散相的液滴颗粒轨道时,将同时跟踪计算颗粒沿轨道的热量、质量、动量的损益,这些物理量将用于随后的连续相(气相)的计算中去.

交替求解离散相与连续相的控制方程,直到二者均收敛为止,此即双向耦合计算.通过积分流场中颗粒的运动、能量以及组分方程,得到颗粒的速度、轨迹、温度和组分分布.

以下略去气相控制方程,仅列出离散相方程和气液两相耦合的有关方程.

1.1离散相方程

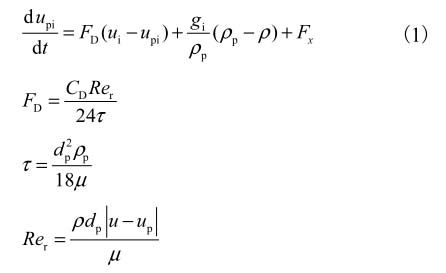

颗粒作用力平衡方程在笛卡尔坐标系下的形式为

式中:FD为颗粒驰豫时间;Re为颗粒的相对Reynolds数;ui为流体相速度;upi为液滴颗粒相速度;μ为流体相动力黏度;ρp为液滴颗粒密度;dp为颗粒直径;gi为外力对液滴颗粒的加速度.式(1)右边依次为流体对液滴颗粒的曳力项、重力项(包括浮力作用)和其他作用力项.

气相湍流对颗粒相的分布和轨迹的影响通过颗粒随机轨道模型来计算.设流体湍流各向同性,认为流体速度脉动值iu′符合高斯分布.当颗粒穿过湍流

主气流中的蒸汽浓度由水蒸气的组分输运方程求解得到,即

2模拟对象及模型简化

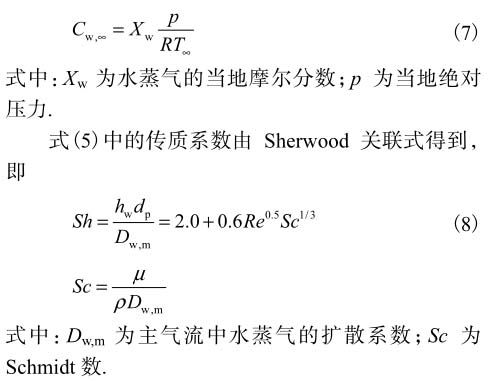

本文以某实际运行的大型喷淋塔为模拟研究对象,采用ANSYSFluent12.0计算平台进行模拟.喷淋塔设计烟气量120万m3/h,原烟气入口温度130,℃,原烟气湿度7%(体积分数).共4层喷淋,最上层与最下层喷淋层及喷嘴的布置方式相同.

各喷淋层的位置高度为8,m、10,m、11.75,m和13.5,m,底层喷淋距吸收塔入口顶部1.5,m.每层有41个实心锥喷嘴,单喷嘴流量56.6,t/h,喷射角度90°.喷射液滴颗粒的平均直径为1.7,mm,液滴颗粒服从Rosin-Rammler分布.喷淋层结构和喷嘴布置见图1.

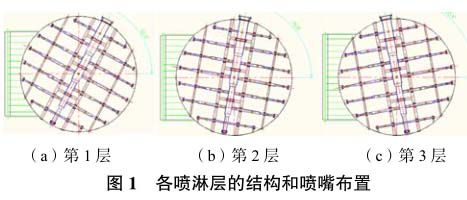

吸收塔的模拟范围从浆液池的顶部开始,直至除雾器的入口为止,目的是充分模拟吸收塔内喷淋段的气液两相流动和传热过程.吸收塔入口尺寸为8,m×4.5,m,吸收塔直径11,m,模拟段高度15.5,m,如图2所示;烟气入口在第1层下的入口处,烟气出口在上方,各喷淋层的位置也标示其中.

边界条件:入口条件为速度入口,出口条件为压力出口.采用Launder和Spaleding提出的标准壁面函数法来进行壁面处理.模拟过程中不考虑浆液管路和喷嘴本体对流动的影响.模型总共划分网格数170万,采用六面体网格.

由于采用随机颗粒轨道模型,在整个计算过程中,离散相迭代更新一次总共需跟踪656,000条颗粒轨迹线.因迭代计算量大,所以本文的模拟借助于上海市超级计算机中心的公共平台.

根据工程实际情况,本文的计算模型对脱硫塔内的烟气-浆液两相流动做如下的简化和假设.

(1)将烟气视作不可压缩牛顿流体.

(2)忽略气液两相与塔壁面间的传热;忽略塔内化学反应热和烟气组分在水中的溶解热.

(3)将烟气视为理想气体,将液滴视为刚性球体考虑.

(4)计算中不考虑液滴颗粒之间的碰撞、破碎及聚并效应.不考虑因为液滴蒸发、变形和传质过程导致的烟气流速和曳力系数的变化.

(5)液滴碰壁后便中止液相对气相源项的计算.

3数值模拟结果与分析

3.1气液两相流动的模拟结果

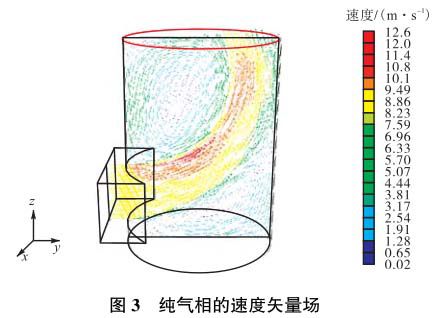

图3为纯气相模拟(不考虑液相)情况下的纵向中心截面的速度矢量场图.可见在没有浆液喷淋的情况下,由于原烟气的刚性和惯性,高速冲入吸收塔后,势必向入口对面的塔壁冲去并折流向上.由于高处仍有较大的气流速度差异.并且由于烟气刚性造成的偏流,使得在吸收塔的左上部和右下侧形成了两个明显的大旋涡.

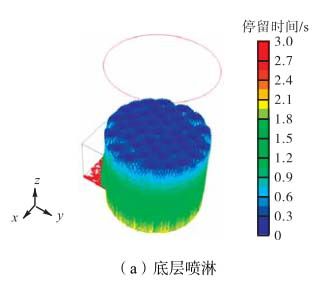

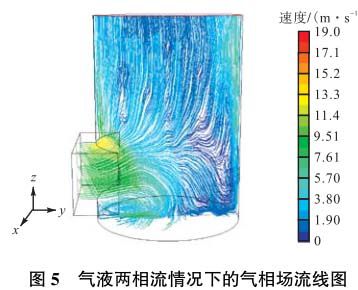

图4 为底层喷淋和顶层喷淋的模拟结果,其中忽略了烟气流动的影响.很明显,图4(b)所示顶层喷淋下来浆液的停留时间更长,因此气液接触时间也更长.从图4(a)可以看出,喷嘴排布设计达到了很好的截面覆盖率.并且各层喷嘴交错布置(如图1所示),这样可以照顾到最大的截面覆盖率,强化气液接触效果,为烟气的快速降温和高效洗涤创造了很好的条件.

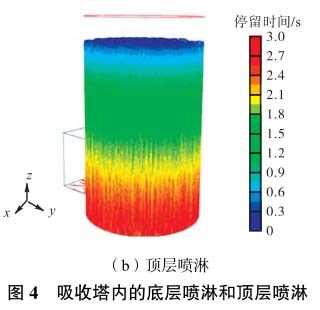

图5为气液两相流情况下的纵向中心截面的气相相场流线图(坐标用气流速度m/s表征).与图3纯气相时塔内明显偏流相比,在上百个实心锥喷嘴的大喷淋下,烟气偏流的情况得到了很好的克服,而且各层喷嘴互相交错、弥补了前一层可能的气流“短路”,因此气液接触效果很充分.

可以看出,高温烟气起初以高速的刚性气流冲入吸收塔,但水平速度分量在大喷淋的作用下急剧衰减,还不到塔中心水平动量就消减得很小了,烟气转而垂直向上,和喷淋液呈逆向流动.

与图3相比,图5中底层喷淋上部的烟气速度已趋向一致,烟气偏流导致的高速区也消失,气相在塔中的“充满度”明显提高,消除了大部分旋涡;并且吸收塔出口处的气流速度也非常均匀.烟气在截面上分布均匀,在塔内的停留时间也越长,使气液接触效果趋好.

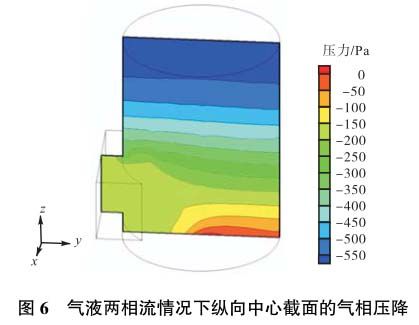

图6 为气液两相流情况下纵向中心截面的压力分布图.可见,由于整流效果良好,因此烟气入口轴线以上的区域基本可视作平推流,即截面上的速度差异已经很小,可以认为基本只有垂直向上的速度分量.此时,压力分布云图上的等压线和烟气流动方向基本垂直.随着烟气向上流动,静压逐渐降低.

图6中在吸收塔的右下侧有个压力最高区,对比图5可知,这是由于一部分烟气进入吸收塔后转而向下,朝浆液池冲去,受阻后又向上运动,致使在烟气入口对面的浆液池上部产生一个高压区.

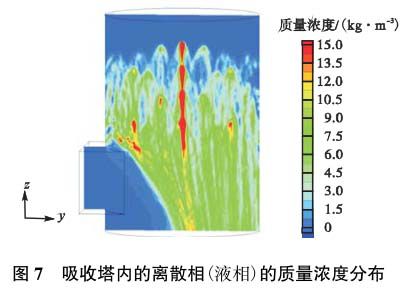

图7 为纵向中心截面的离散相浆液滴浓度分布(4 层喷淋).图中红色区域为纵向中心截面正好经过的喷嘴的出口浓度,由于恰为喷嘴的中心,因此离散相浓度最高.而对各喷嘴来说,沿喷射方向离散相浓度逐渐降低(这在图7最上两层喷嘴表现得尤为明显),这显然是喷嘴雾化和液滴扩散的体现.

由图7可见,底层喷淋以下的浆液高质量浓度区域范围最大,因为各层喷淋的浆液最终都叠加到喷淋塔下部;沿轴向向上则逐层降低,顶层喷淋的浆液滴质量浓度最低,这和实际情况是吻合的.由图7还可发现,在烟气入口处形成了一个斜向下呈“带状”的液滴质量浓度高值区.

这主要是由于原烟气的高速冲入,使得浆液滴改变原先垂直下降的轨迹,而产生一个水平侧向的动量;同时,也因为高温烟气将一部分浆液蒸发,使得对应高温区域的离散相质量浓度降低.

3.2气液两相传热的模拟结果

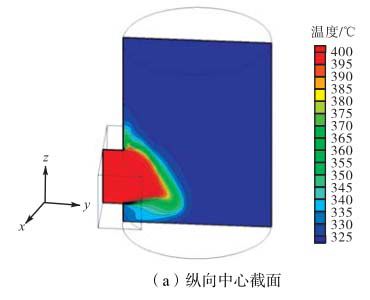

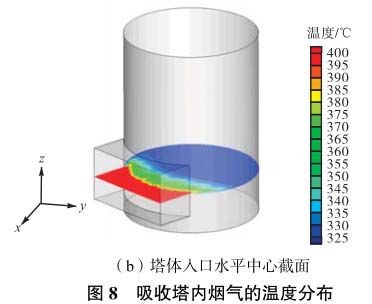

图8为纵向中心截面和塔体入口水平中心截面的气相温度分布图.由图8可见,高温烟气冲入吸收塔后,在浆液大喷淋的作用下,被快速冷却到接近饱和温度(52,℃).吸收塔中大部分区域都处于冷却后的温度(冷却终温),只有靠近吸收塔入口处的区域有明显的温度梯度.基本在第1层喷淋以下就完成了烟气冷却过程.在计算过程中,对温度梯度变化明显的地方采取了网格加密.

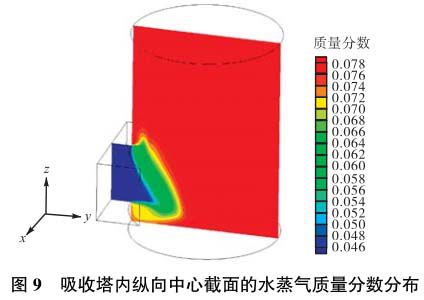

图9为纵向中心截面的水蒸气质量分数分布图.将其与图8对比可发现,温度场分布和水蒸气浓度场分布非常相似.

即喷淋液蒸发冷却的过程就是烟气的降温增湿过程,水滴的蒸发相变最终使烟气中的水蒸气浓度达到接近饱和,净烟气温度和大喷淋浆液的温度基本一致.可以近似认为,喷淋浆液的蒸发量和烟气的增湿量是相等的(不考虑烟气出口少量的细液滴夹带).

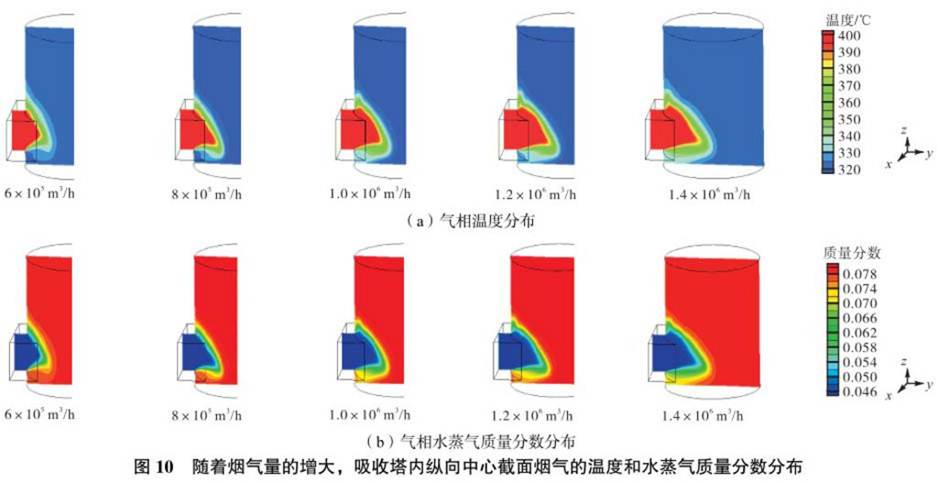

m3/h时(烟气初始温度、湿度同前)、经过4层喷淋后的纵向中心截面的气相温度分布.可见随着烟气量增大,温度梯度变化的区域不断扩大.6×105m3/h烟气量时,温度梯度变化区域在塔体径向仅为吸收塔的1.4倍直径;而在1.4×106,m3/h烟气量时,温度梯度变化区域在塔体左下部已经扩大到吸收塔的中轴线.

因此,烟气量越大,同一塔体内的高温区范围也越大.一般来说,塔内烟气温度越高越不利于脱硫效率的提高,由此也说明了为什么大烟气量下要保持、提高脱硫效率就更困难的事实.已有文献[10-12]往往以脱硫塔内温度均一为前提进行模拟计算,本文的模拟则证明塔内的温度不均匀性恰恰是无法忽略的.

因为气液间传质的关键参数,如扩散系数、平衡浓度、亨利系数等都和温度密切相关,故忽略温度场的不均匀性就势必会导致传质计算的偏差和不精确性.图10(b)与10(a)的工况相对应,为纵向中心截面的气相水蒸气质量分数分布图.

与图10(a)的温度梯度变化相仿,随着烟气量的增大,塔内的湿度梯度变化区域范围也不断增大.可见随着烟气量的增大,气液两相最终完成降温增湿过程的空间区域是不断扩大的.

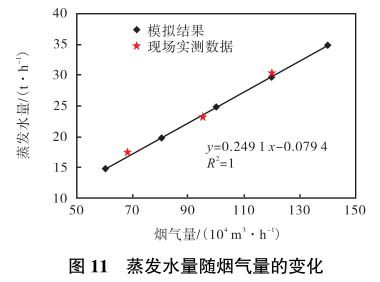

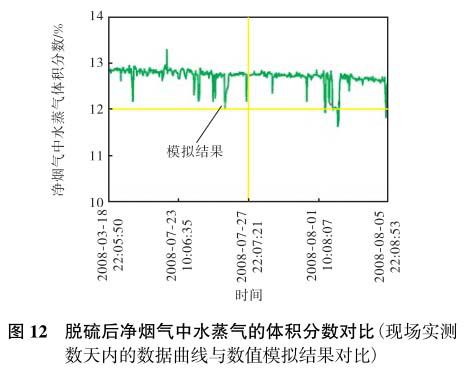

吸收塔内烟气降温的过程实则就是烟气-浆液之间的热湿交换过程,烟气温度降得越低,浆液蒸发总量就越大,烟气的增湿程度也就越大.这种传热与传质的耦合关联,使得可以用脱硫后净烟气的湿度大小来印证烟气降温的效果.图12即为数天内现场吸收塔的排烟湿度(净烟气中水蒸气的体积分数)的截屏曲线和模拟数值的对比.

实测数据对应的现场工况虽略有波动,但原烟气参数基本上为:烟气量1.2×106m3/h,原烟气温度130,℃,原烟气中水蒸气的体积分数7%;数值模拟也按照这个工况进行仿真.由图12可见,脱硫后净烟气中水蒸气的体积分数从7%增至12%~13%,已基本达到饱和.

图中的模拟数值略低于实际运行曲线,原因可能是模型中在0~100℃之间取了10个温度点来给定水的饱和蒸汽压,模拟过程中其余温度点的蒸汽压通过插值的方法自动计算得到,由此可能会引起一些偏差.但总体来说,数值模拟结果和现场实测的运行曲线相吻合,模拟结果的正确性得到了现场实测数据的检验.

4结论

本文采用计算流体力学方法对大型脱硫塔的喷淋段进行仿真,模拟过程中充分考虑了气液两相间的耦合作用(传质、传动量和传热过程),得出了详细的气液两相流场和温度场、水蒸气组分场的分布规律,并和现场实际运行数据进行对比.

(1)良好的喷淋层设计和喷嘴布置能极大地消除刚性烟气高速冲入吸收塔后形成的旋涡区,从而对烟气流动起到很好的整流作用;防止烟气短路的同时,强化了气液接触的效果.

(2)吸收塔内采用实心锥喷嘴喷淋时,烟气入口轴线以上(或底层喷淋层以上)的区域基本可视作平推流,气相压力等势线和纵轴线基本垂直.

(3)原烟气的高速冲入对浆液滴的运动轨迹产生了明显的影响,由此在烟气入口处形成了一个斜向下呈“带状”的液滴浓度高值区.

(4)高温烟气冲入喷淋塔后,由于多层浆液大喷淋的洗涤,使烟气冷却过程在较短的时间内得以完成.喷淋塔内温度梯度变化较大的区域靠近吸收塔的入口,随着烟气量逐渐增大,温度梯度变化区域不断扩大.由此证明,以往文献中将塔内视为等温条件来进行计算或模拟将会带来误差,结果不精确.

(5)喷淋塔内的气相温度场梯度变化和水蒸气浓度场梯度变化有明显的一致性规律,证明了塔内的主要降温过程为蒸发冷却.