摘要:针对烟气中NO选择性催化氧化工艺,从催化机理、催化活性、抗硫及抗水蒸气等方面总结分析了活性炭、分子筛、贵金属及金属氧化物4类催化剂催化氧化NO的性能及其研究进展。

其中,活性炭类催化剂的研究主要集中于材料改性及新型材料的制备;分子筛及其负载型催化剂的研究重点在于降低催化剂活性温度窗口;贵金属类催化剂活性较好,但过高的成本限制了其工业化应用;金属氧化物催化剂活性高、成本低廉,并可通过多种金属氧化物复配改善其催化性能,为目前最具发展前景的NO氧化工艺。

关键词:烟气脱硝;NO;催化剂;选择性催化氧化法;活性炭;分子筛;贵金属;金属氧化物

近年来燃煤锅炉烟气中NOx和SO2的一体化脱除技术受到广泛关注。该技术思路为,先将烟气中NO氧化为高价态NOx,然后利用碱液同时吸收NOx和SO2,从而达到一体化脱除的目的。NO的高效氧化是实现该技术的关键。

目前,常用的NO氧化方法有强氧化剂(NaClO2、ClO2、KMnO4等)氧化法、自由基(OH˙、O3等)氧化法和选择性催化氧化法(SCO法)。由于强氧化剂氧化法和自由基氧化法运行成本高且易造成二次污染,难以被广泛应用。

而选择性催化氧化法利用催化剂和烟气中的O2将NO氧化为NO2,结合传统湿法吸收工艺可实现高效一体化脱硫脱硝,成为最具工业化应用潜力的NO氧化方式。NO氧化催化剂主要包括活性炭、分子筛、贵金属及金属氧化物催化剂。本文主要针对SCO催化剂的研究现状进行综述。

1活性炭催化剂研究现状

活性炭具有较大的比表面积、良好的孔结构,且其表面含有较多氧化性基团,常被用作吸附剂和氧化剂[1]。Zhang等人[2]和王川等[3]研究表明:O2可促进NO在活性炭上的氧化吸附;活性炭氧化吸附NO的能力主要与其微孔结构有关;此外,活性炭的来源对其催化氧化NO也有一定影响。

王川等[3]发现:椰壳活性炭因具有较大的比表面积,其对NO吸附性优于聚丙烯晴活性炭和沥青活性炭;活性炭纤维因具有普通活性炭无法比拟的吸附性而受到广泛关注[4]。许绿丝等[5]发现聚丙烯晴活性炭纤维对SO2和NO的吸附效率分别为85.8%和65.9%,但SO2的存在会抑制催化剂对NO的吸附。刘鹤年等[6]发现较低比表面积的沥青基活性炭纤维因具有较窄的孔径分布和较大的类石墨微晶而利于NO的催化氧化。

活性炭和活性炭纤维表面有限的氧化性基团制约了其氧化NO的能力,通过改性处理可在其表面引入一些氧化性基团(如含氧基团、含氮基团等),提高催化剂的氧化性能[7-10]。邢帅等[7]以硝酸酸化处理的椰壳活性炭作为载体,采用浸渍法制备含锰的改性椰壳活性炭,发现改性处理后催化剂对NO的吸附容量及抗硫性明显提高,但其活性随温度和湿度的增加而急剧下降[8]。

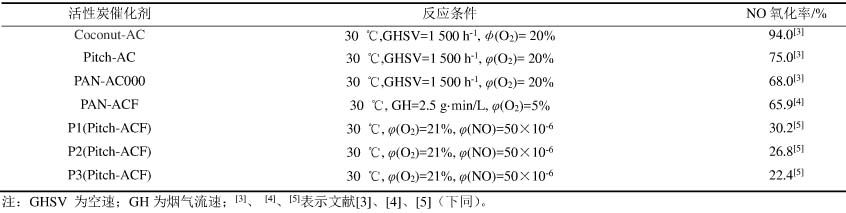

刘子红等[9]采用H2O2、KMnO4/NaOH、NaClO/KOH对活性炭纤维进行改性处理,发现KMnO4/NaOH的改性效果最佳,NO氧化率可达80%。王晓明等[10]发现先后用硫酸和氨水对粘胶基活性炭纤维进行改性处理,亦可增加催化剂的氧化性。表1为一些活性炭催化剂的性能。

表1一些活性炭催化剂的性能

大多活性炭/活性炭纤维类催化剂仅在低温下具有较高的NO氧化效率,其催化活性随温度的升高而降低;此外,燃煤烟气中的水蒸气和SO2均会在一定程度上影响活性炭类催化剂对NO的吸附。

因此,若要将该类催化剂进行工业化应用,还需解决以下3个问题:1)提升催化剂在90~160℃的催化氧化活性;2)提高催化剂的抗水蒸气性能;3)提高催化剂的抗硫性能。

2分子筛催化剂研究现状

分子筛因具有比表面积大、微孔均匀、吸附性强等特点而被广泛应用于催化领域。用于NO催化氧化的分子筛催化剂主要为过渡金属离子交换分子筛和特定类型的沸石分子筛,以及ZSM-5和β分子筛。

陈忠伟等[11]发现单纯Y型分子筛催化剂无论在高温还是低温条件下均无NO氧化活性,而负载NiO可增加其表面活性位,提高其对NO的氧化率及抗硫性。Despres等人[12]发现,水蒸气的加入使Cu-ZSM-5分子筛对NO的氧化率由40%降至25%。

多数分子筛仅在高温下表现出较高的催化活性,但由于受热力学平衡限制,NO的氧化率并不高;在分子筛上负载金属物质可明显降低NO氧化的反应温度[13-14]。阳鹏飞等[13]制备的Au(1%)/TS-1催化剂在260℃下对NO的氧化率为78%。Zhang等人[14]制备的Fe-Mn(负载量30%)/MPS介孔分子筛在240℃下具有较高的催化氧化活性(氧化率为70%)及良好的抗硫和抗水蒸气性能,但当温度低于240℃时,催化剂活性会明显降低。

刘华彦等[15]通过研究高硅铝比Na-ZSM-5分子筛催化剂(SiO2/Al2O3摩尔比为300)上NO和O2的吸附-氧化机理发现:Na-ZSM-5分子筛表面的OH-和Na+等吸附活性位点具有催化氧化NO的能力;NO和O2的反应机理为NO吸附在催化剂表面的活性位上,与O2反应生成NO3,NO3继续与吸附的NO反应生成NO2和N2O4,并在达到饱和吸附后脱附,从而达到吸附-氧化的动态平衡。

李玉芳等[16-17]通过研究不同硅铝比的H-ZSM-5分子筛催化剂对NO的氧化性能发现:干气条件下,催化剂的活性基本不受硅铝比和温度影响;但湿气条件下,催化剂对NO的催化氧化能力随硅铝比的增加而升高,当硅铝比由50增加至300时,NO氧化率由20%升高至56%;催化剂硅铝比越高,其疏水性能越好,因此高硅ZSM-5有利于NO氧化反应。

许钰娟等[18]通过研究全硅β分子筛发现:当相对湿度从0%增加到100%时,NO氧化率从67%降至56%后保持稳定;升高反应温度可抑制水蒸气对NO氧化率的影响;与活性炭催化剂相比,高硅ZSM-5分子筛和全硅β分子筛具有良好的低温活性,且具有一定的抗水蒸气能力;但这2种分子筛催化剂对NO氧化率随温度的升高下降明显。

3贵金属催化剂研究现状

贵金属主要包括Pt、Pd、Au等金属元素,因其具有催化活性高、耐高温、耐腐蚀等优良特性而被广泛用于催化领域。贵金属催化剂催化氧化NO的活性受载体种类影响较大[19-20]。Muhammad等人[18]发现负载于锐钛矿型(A)TiO2上的Pt催化剂活性高于金红石型(R)TiO2,且其对NO的氧化率随含氧量的增加而升高。鲁文质等[19]研究表明:

Pt/γ-Al2O3对NO的氧化能力强于Pt/TiO2;表征发现,贵金属粒子在载体表面的分散度对催化剂活性影响较大,由于TiO2载体的比表面积较小,贵金属粒子难以在载体表面分布均匀,催化剂活性减弱。Olsson等人[21]和Despres等人[22]通过研究Pt/Al2O3和Pt/SiO2发现:

催化剂活性降低的主要原因是生成的NO2使催化剂表面形成无催化活性的Pt氧化物;Pt粒子在载体表面的分散度越高,越易团聚形成氧化物,其活性降低越快,但催化剂可在650℃空气氛围中经热处理再生。

Li等人[23]通过研究光沉积法和浸渍法制备的Pt/TiO2催化剂发现:光沉积法制备的催化剂具有较高的NO氧化活性;水蒸气对2种催化剂的氧化性能无明显影响,SO2对浸渍法合成的催化剂有明显抑制作用;光沉积法制备的催化剂中活性组分Pt与TiO2载体存在较强的相互作用,电子可从TiO2表面向Pt活性位迁移,阻止Pt颗粒在反应中被氧化,维持良好的催化活性。

Dawody等人[24]研究金属氧化物添加剂(WO3、MoO3、V2O5、Ga2O3)对Pt/Al2O3活性的影响,结果表明WO3和MoO3的添加均可提高Pt/Al2O3的氧化活性并降低其作用温度,而其他2种添加剂对催化剂的活性无明显促进作用。董长青等[25]发现WO3比MoO3更有利于催化剂活性的提升。

长期在高温下使用Pt催化剂可使Pt颗粒团聚,催化剂比表面积减小、活性降低。利用Pt和Pd复配制备的合金催化剂可有效抑制活性颗粒团聚。Kaneeda等人[26]通过研究Pt(0.94)/Al2O3和Pt(0.77)-Pd(0.30)/Al2O32种催化剂发现:Pd的掺杂可有效抑制Pt颗粒的热烧结,提高催化剂对NO的氧化率;高温处理后,Pt/Al2O3催化剂活性下降了1/2,转化率为35%;而Pt-Pd/Al2O3催化剂活性只下降了1/4,转化率达58%。Ru类催化剂具有与Pt催化剂相同的氧化性能[27-30]。

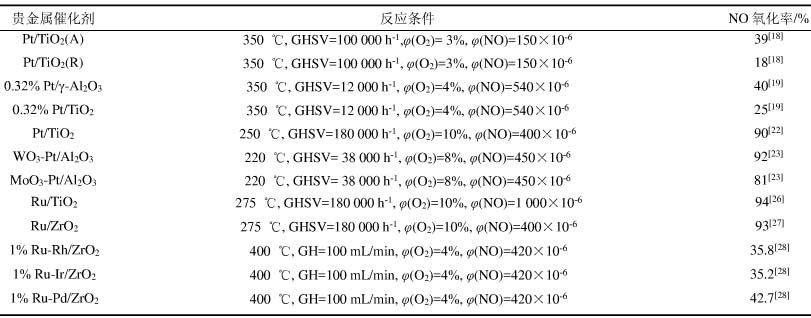

Li等人[27]和曲玲玲等[28]分别采用浸渍法制备了Ru/TiO2和Ru/ZrO2催化剂,研究表明此2类催化剂对NO均具有较高的氧化率,但水蒸气和SO2加入会使催化剂活性下降。朱荣淑等[29]发现Ru系双贵金属催化剂((Ru-M/ZrO2,M为Rh、Ir、Pd、Au、Pt,负载量1%)的活性受贵金属组合、水蒸气和SO2的影响较为明显;Ru-Rh/ZrO2、Ru-Ir/ZrO2和Ru-Pd/ZrO2在温度低于500℃时对NO的氧化率均高于35%;与其他双贵金属催化剂相比,Ru-Rh/ZrO2和Ru-Ir/ZrO2表现出较强的抗硫及抗水蒸气能力。表2为一些贵金属催化剂的性能。

表2一些贵金属催化剂的性能

虽然贵金属催化剂具有良好的催化氧化活性,但由于其价格昂贵,不适于工业化应用。

4金属氧化物催化剂研究现状

研究者对SCO氧化催化剂的研究由最初的单一化合物(如活性炭和硅胶)逐渐发展为复杂的多种金属复合氧化物、负载型催化剂等。贵金属催化剂成本昂贵且不易获得,近年来研究者趋向于研究价格相对低廉的金属氧化物催化剂。虽然金属氧化物催化剂自身催化活性不高,但可通过多种金属氧化物复配形成多元氧化物,改善催化活性。金属氧化物催化剂的活性亦受载体影响,常用的载体为γ-Al2O3、SiO2、TiO2、ZrO2及复合氧化物。

4.1 γ-Al2O3负载型催化剂

鲁文质等[20]制备了γ-Al2O3负载型金属氧化物催化剂,活性顺序为Mn>Cr>Co>Cu>Fe>Ni>Zn,其中Mn(15%)/γ-Al2O3于300℃下对NO的氧化率最高,达74%。赵清森等[30]发现:CuO(8%)-CeO2(2%)-Na2O(1%)/γ-Al2O3催化剂对NO的氧化率在250~450℃时可稳定在70%以上,且在350℃时达最大值75%;CeO2和Na2O的引入可提高CuO在催化剂表面的分散度、促进NO的吸附并延缓其解吸附;表征发现催化剂的孔结构在反应前后变化不大,活性组分CuO在反应后仍处于单层分散状态,因此催化剂活性未受影响。

以γ-Al2O3为载体的金属氧化物催化剂抗硫性普遍较差[31]。李平和赵越等[32-33]研究发现,反应体系内通入适量SO2可提高γ-Al2O3催化剂的氧化活性(SO2可与NO等吸附物结合形成活性吸附物种),但当载体表面被强吸附的SO2覆盖后,催化剂活性衰退。

赵秀阁等[34]发现SO2可抑制产物NO2在Co3O4/γ-Al2O3催化剂表面形成硝酸钴,使低温下生成的NO2可随时脱附,但SO2亦可在催化剂表面形成硫酸盐,使催化剂中毒失活。因此,增强催化剂抗硫性的关键是抑制催化剂的活性组分转化为硫酸盐。

4.2 SiO2负载型催化剂

大量文献报道指出SiO2对催化剂活性有促进作用。黄明等[35]发现:Cu-Mn/SiO2对NO的氧化性随温度的升高而提升,于300℃达到最大值70%;介孔SiO2载体具有疏水性,水蒸气或SO2单独存在对催化剂活性无明显影响;但当烟气中同时加入水蒸气和SO2后,催化剂失活明显。

此外,Co类催化剂也具有较高的NO催化氧化活性[36]。高冬梅等[36]采用共沉淀法和微乳法制备的Co3O4(25%)/MPS催化剂于300℃对NO的氧化率达80%;表征发现该催化剂的比表面积较大,活性组分Co可均匀分散在载体表面,具有较高的催化氧化活性和稳定性。

4.3 TiO2负载型催化剂

TiO2是一种重要的半导体氧化物,被广泛用作催化剂和催化剂载体。TiO2负载型催化剂具有较好的抗硫性,SO2吸附于TiO2上形成Ti(SO4)2和TiSO4等硫酸盐,该硫酸盐于300℃以上热分解。催化剂吸附的SO2在此温度可基本完全脱附且无明显转化,不易发生硫酸盐化使催化剂失活。鲁文质等[20]研究表明:

TiO2负载型催化剂的活性不如γ-Al2O3负载型催化剂,仅Mn/TiO2和Cr/TiO2于300℃下对NO的氧化率接近50%;与γ-Al2O3载体相比,TiO2载体比表面积较小,活性组分难以在催化剂表面分布均匀,催化剂活性有所降低。张俊丰等[37]通过研究MnOx(20%)/TiO2催化剂发现:

在反应体系中通入10%水蒸气后,催化剂对NO的氧化率由89%降至68%后保持稳定,切断水蒸气后催化剂活性可恢复,此催化剂具有良好的抗水蒸气性能;但水蒸气和SO2同时存在会使催化剂活性显著降低且不可恢复;红外分析表明,活性组分MnOx在SO2存在时会被硫酸盐化,使催化剂失活。合成方法对催化剂的活性也有一定影响。

Wu等人[38]采用沉积-沉淀法(DP)和浸渍法(WI)合成了一系列MnOx/TiO2催化剂,研究发现MnO(0.3)/TiO2(DP)催化剂比表面积最大,活性组分高度分散于载体表面,其氧化效果明显优于MnO(0.3)/TiO2(WI)。An等人[39]采用浸渍法将MnOx负载于3种不同形态的TiO2载体上(锐钛型、金红石、P25(P)),发现催化剂的活性顺序为MnOx/TiO2(P)>MnOx/TiO2(A)>MnOx/TiO2(R);P25载体可有效抑制催化剂烧结团聚,促进活性组分Mn2O3在催化剂表面的形成和分散,提高催化剂的氧化率。

陈霞等[40]研究发现CuCoOx/TiO2催化剂的氧化性能随温度的升高而提升,且具有良好的单独抗水蒸气和抗硫性能。李小海等[41]将Ce掺杂到Mn/TiO2中制备Ce-Mn(20%)/TiO2催化剂,研究发现Ce的添加可促进活性组分在载体表面的分散,增强活性组分与载体之间的相互作用,促进催化剂对O2的吸附能力,提高催化剂活性。

罗晶等[42]发现:通入水蒸气和SO2会在Cr-Ce/TiO2催化剂表面生成硫酸盐和亚硫酸盐,使催化剂活性降低;停止通入后催化剂活性可部分恢复。赵宁等[43]采用浸渍法制备了CuOx/TiO2、CeOx/TiO2、CuCeOx/TiO2和MnCuCeOx/TiO2催化剂;研究发现,Cu、Ce元素复配后制备的CuCeOx/TiO2催化剂氧化活性明显优于单独负载Cu、Ce氧化物的催化剂,掺杂Mn可进一步提高CuCeOx/TiO2催化剂活性。

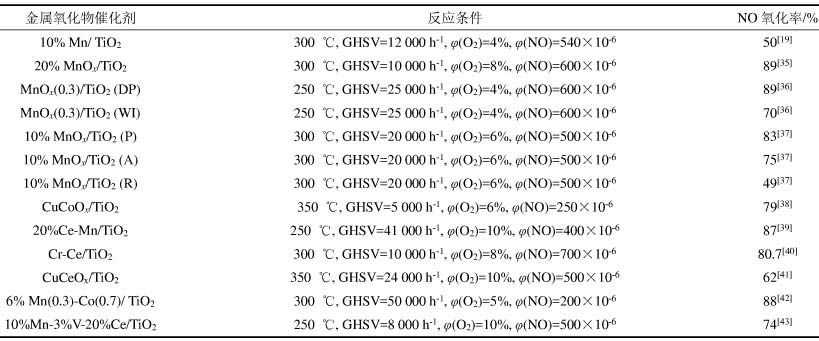

徐文青等[44]发现:掺杂Mn也可提高Co/TiO2催化剂的活性,其中Mn(0.3)Co(0.7)/TiO2催化剂比表面积和孔容孔径较大,催化剂氧化率最高;反应过程中,催化剂表面生成的桥式NO3-易转化为NO2,提高催化剂的氧化性。郑足红等[45]制备的Mn(10%)-V(3%)-Ce(20%)/TiO2催化剂具有良好的低温氧化活性,其中CeO2和V2O5两种组分均可增强催化剂的低温活性。表3为上述以TiO2为载体的金属氧化物催化剂的性能。

表3一些以TiO2为载体的金属氧化物催化剂的性能

4.4 ZrO2负载型催化剂

氧化锆作催化剂载体时可与活性组分形成复合氧化物,提高催化剂的活性和稳定性[46]。Yung等人[47]制备的Co(10%)/ZrO2催化剂于250℃对NO氧化率达90%。曲玲玲等[48]通过浸渍法在不同载体上负载活性组分Ru,其所制备的催化剂活性顺序为Ru/ZrO2>Ru/SiO2>Ru/Al2O3>Ru/TiO2,其中Ru/ZrO2于250℃对NO的氧化率为57%,275℃时氧化率可达93%。彭莉莉等[49]指出:

Ce的添加可提高催化剂吸附氧的能力,反应中生成的Ce1-xZrxO2固体溶剂可改善活性组分Co在催化剂表面的分散度;增大比表面积及提高活性组分Co的含量均可提升催化剂低温活性;其所制备的CoOx-CeOx/ZrO2、CoOx/ZrO2催化剂于250℃对NO的氧化率分别为80.9%、70.0%。

4.5 复合氧化物催化剂

莫建红等[50]采用共沉淀-浸渍法制备了Mn/Co-Ba-Al-O催化剂并发现:当载体中Al、Ba、Co的摩尔比为32:2:1,活性组分负载量为15%时,催化剂的活性最高;反应体系内适当增大含氧量有利于NO的转化。Li和Shang等人[51-52]通过研究Mn-Co-Ce-Ox和Ce0.2Co0.2Ti时发现:Co和Ce的掺杂可提高催化剂的氧化还原能力、比表面积及孔容孔径;活性组分Ce与Co之间的相互作用可促进的脱附,提高催化剂的氧化活性。

钙钛矿型催化剂不仅热稳定性较好、价格低廉,且具有与贵金属Pt催化剂相似的氧化性能,近年来在催化剂领域引起极大的关注。Wen等人[53]研究La1-xCexCoO3(x=0-0.4)催化剂时发现:

将Ce与La元素替换可提高催化剂对NO的氧化率,其中La0.8Ce0.2CoO3催化剂活性最高;反应过程中NOx以3种形式在催化剂表面形成硝酸盐,但只有以单原子螯合配位形成的硝酸盐可在300℃时分解并脱附NO2;Ce的添加可降低单原子螯合形成硝酸盐的分解温度,并减少其他2种硝酸盐的形成;催化剂的活性主要与氧的吸附量、催化剂表面活性物含量以及NO2脱附温度有关。

Kim等人[54]将Sr分别掺杂于LaCoO3和LaMnO3中制备La1-xSrxCoO3和La1-xSrxMnO3催化剂,其中La0.9Sr0.1CoO3催化剂的氧化活性远高于商用Pt/γ-Al2O3催化剂;Sr的加入可明显提高LaCoO3催化剂的活性,但对LaMnO3无明显作用;反应体系通入SO2后,SO2可在La0.9Sr0.1CoO3催化剂表面形成La2(SO4)3、La2(SO3)3等,使催化剂结构发生改变;高温下硫酸盐可分解,但钙钛矿的结构不可恢复,催化剂活性降低[55]。

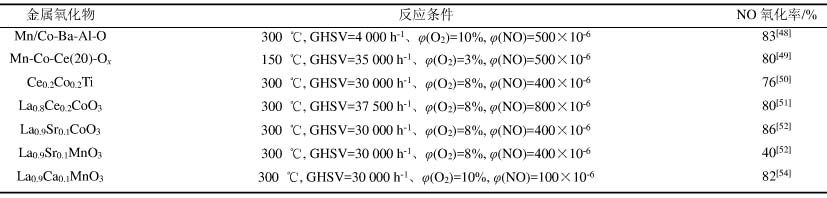

Shen等人[56]指出:Ca的掺杂可显著提高La1-xCaxMnO3催化剂的低温活性及其对NO的氧化率,其中La0.9Ca0.1MnO3催化剂的氧化活性最佳;催化剂的活性与其比表面积大小以及氧化还原性质密切相关。表4为上述复合氧化物催化剂的性能。

表4一些复合氧化物催化剂的性能

综上可知,金属氧化物催化剂大多在高温(250℃)条件下具有良好的催化活性,但抗硫性能和抗水蒸气性能均较差,少部分具有一定抗硫性能的催化剂要求的使用温度高(大于300℃)。因此,降低催化剂的作用温度及提高其抗硫性、抗水蒸气性能是将此类催化剂工业化应用的关键。

5结论

1)烟气中NO的高效氧化是实现一体化脱硫脱硝的关键。其中活性炭类催化剂的研究主要是通过对活性炭/活性炭纤维改性来改善催化剂的活性,提高NO的氧化率。工业化应用活性碳类催化剂的关键是提高其低温氧化活性以及抗水蒸气和抗硫性能。分子筛类催化剂具有一定的抗水蒸气能力,但一般仅在高温下具有较高的氧化活性,可通过负载金属降低反应温度。贵金属催化剂具有良好的催化活性,但过于昂贵的成本限制了其工业化应用。

2)选择性催化氧化法为最具工业化应用潜力的氧化技术。该技术先利用催化剂和烟气中的O2将NO氧化成为NO2,然后采用湿法脱硫工艺与SO2协同脱除,因此催化剂在具有较高活性的同时需要具有良好的抗硫性及抗水蒸气性能。

金属氧化物催化剂价格相对低廉,且可通过多种金属氧化物复配改善其催化氧化的性能。以Mn、Co、Ce等氧化物为活性组分的催化剂活性相对较好,其中锰氧化物具有良好的低温活性,钴氧化物具有一定的抗硫性,铈氧化物可提高催化剂吸附氧的能力。钙钛矿催化剂具有与贵金属Pt催化剂相似的氧化性能,但对此类催化剂中毒、再生问题的研究还不够深入。此外,载体的种类对催化剂的活性影响较大,γ-Al2O3虽然具有较大的比表面积,但其抗硫性能较差。

3)对于SCO催化剂研究的关键在于保证稳定NO氧化率的前提下,提高催化剂的抗硫、抗水蒸气性能和降低氧化反应温度。燃煤锅炉中广泛应用的选择性催化还原(SCR)催化剂由于长期置于高温、高浓度烟尘中,导致催化剂使用寿命较短。若能在160℃下实现较高的NO氧化率,可将催化氧化反应器布设于电除尘之后的低尘区域,利用催化剂和烟气中的O2实现NO的氧化。相比于目前的SCR脱硝法,SCO法无需消耗氨气,不会造成空气预热器堵塞,且其运行维护成本低,为具有应用前景的NO氧化工艺。