摘要:本文以石灰石-石膏湿法脱硫(FGD)装置的水系统为研究对象,首先对湿法脱硫系统进行用水和耗水的分析计算,并对脱硫系统的水平衡测试进行分析, 利用物料平衡方法,计算了新华热电脱硫系统的耗水总量,以及对脱硫系统的废水排放、石膏携带水、烟气携带液滴、吸收塔内水分蒸发等水耗情况进行了统计。根据计算结果,指出滤液返回吸收塔量是影响脱硫系统水平衡的主要原因,并提出了合理调整脱硫用水水源等措施,实现脱硫系统的水平衡目的。

关键词:脱硫系统液位控制,水平衡测试,滤液水

一、前言

随着国家对环境保护工作的日益重视,环保排放标准的相应提高,对于火电厂锅炉的烟气脱硫(FGD)工作提出了更高的要求。2016年1月1日起,石家庄新华热电分公司执行环保超低排放标准为SO2:35mg/Nm3;NOX:100 mg/Nm3;烟尘:10 mg/Nm3。

为保证达到环保排放标准,石家庄新华热电分公司在2014年开始进行环保设施工程改造项目。脱硫工程为3×220t/h锅炉湿法脱硫系统采用石灰石-石膏湿法脱硫方式,石灰石-石膏湿法脱硫装置采用三炉两塔设计,对三台锅炉100%的烟气量进行脱硫,两炉一塔,其中#2锅炉烟气可分别切换至#1和#2吸收塔,锅炉燃煤为设计煤种时,FGD装置SO2脱除率不低于98%;FGD装置年设备利用小时数为7500h,可用率大于98%。两台脱硫装置为同一设计、同时建造,设备相同、运行方式相同。

二、湿法脱硫系统(FGD)用水分析

湿法烟气脱硫系统(FGD)装置消耗掉的水量,即锅炉烟气完成脱硫反应时通过整个FGD系统所消耗的工艺水量是FGD耗水量的主要考核方法。FGD装置的用水主要分为以下2部分:

一是工艺水:主要是指间接或直接参与脱硫系统反应的水,即在锅炉烟气通过FGD系统完成脱硫反应的过程中服务于脱硫反应或参与脱硫反应的用水。脱硫系统工艺水水质满足以下条件: ρ(SS)<500 mg/L、ρ(Ca2+) <300 mg/L 、pH<7、ρ(SO2-4)<800 mg/L;水中没有大于100μm大颗粒杂质,且无油。

二是工业水:主要是指FGD系统大型辅机设备的冷却水。在工程上除盐水和非除盐水是可以提供给脱硫系统大型辅机的主要冷却水,通常在条件允许的情况下采用前者,将有利于节水及设备维护。

湿法烟气脱硫系统的用水可分为5大类:石灰石制浆用水、设备冲洗用水、设备冷却用水、启动/调整用水及废水处理系统用水。

1、石灰石制浆用水

制浆用水主要是指将石灰石加工成浓度为15%~30%的浆液时的用水。石灰石浆液的制备有两种模式[13]:一是采用湿式球磨机制浆,二是采用石灰石粉加水制浆。而制浆用水由两路来源,一路是滤液水,即旋流器分离出来的上清液和脱水机出来的滤液;二来自于工艺水。但从理论上讲制浆本身并不消耗任何形式的水,只是将石灰石以浆液的形式输送入吸收塔参与脱硫反应。制浆用水量为整个FGD系统用水量的25%~30%。

2设备冲洗用水

2.1除雾器冲洗水 除雾器安装在吸收塔顶部,其作用是除去脱硫反应后烟气中的液态水和盐雾。流经除雾器的液态水和盐雾被截留并附着在除雾器表面,为保证烟气的正常流通,需要大量的水来冲洗。除雾器冲洗水也起到了对脱硫后的烟气进行二次洗涤的作用。这部分冲洗水的用量较大,约占整个FGD系统总用水量的58%~68%,同时除雾器的冲洗水作为FGD系统补充水进入吸收塔浆液池中,起到了调节吸收塔液位平衡的作用。

2.2真空皮带脱水机冲洗用水

为保持滤布清洁及控制FGD石膏中细灰杂质、可溶性盐类、氯离子等成分的含量,确保石膏品质,在石膏脱水过程中要对滤布和石膏滤饼进行冲洗。皮带机冲洗水约占FGD系统总用水量的12%~17%,而真空皮带脱水机冲洗后的滤液水收集后被FGD系统循环利用,一部分送去制浆,另一部分返回吸收塔或者继续用于真空皮皮带机的冲洗。

除此之外,浆液的输送管道、浆液储存箱罐、浆液循环泵、氧化空气管道及吸收塔干湿界面等处也需要冲洗水。这些冲洗水在FGD系统中不连续使用,但可以通过收集或系统改造使之循环利用。

2.3设备冷却用水 冷却用水主要指脱硫系统的增压风机、气—气换热器(GGH)及各种泵的冷却用水[16]。

2.4 启动/调整用水 FGD系统启动前,吸收剂制备系统要提前启动,向吸收塔浆液池内提前注入一定量的浆液,并加入石膏晶种,培植出生成石膏的必要条件。此外,在运行过程中为调整吸收塔内的浆液液位,有时需要适当的加水。

2.5 废水处理系统用水 湿法脱硫系统不可避免的要产生一定量的废水,处理脱硫废水时需要配置药剂等工作,消耗一定量的工艺水,其用水量约为FGD系统总用水量的2%~3%。

三、湿法脱硫系统(FGD)耗水分析及计算

湿法脱硫系统的耗水点主要有:烟气以气态形式带入到大气中的水(即塔内蒸发水)、烟气以液态水的形式带入到大气中的水、石膏排出时的附着水和结晶水以及FGD系统的排出废水。

1、烟气以气态形式带入到大气中的水(塔内蒸发水) 锅炉烟气在吸收塔内经石灰石浆液洗涤后,烟气中的水蒸气达到饱和,并在烟气中出现了液态水。塔内蒸发水占FGD系统耗水量的90%左右,是该系统水平衡中水耗的主要部分。塔内蒸发水量计算如下:

根据阿伏伽德罗定律:烟气量按300000m3计算,烟气从系统中带出的水m =19.5-5.32=14.18 t /h。

根据烟气放热量=水吸收热量计算则蒸发的水量为Q/(2382.9+125)=11.75t/h

FGD系统消耗水量29.75t/h可见,塔内蒸发水量与锅炉排烟量、吸收塔出口烟温及煤质等有关。烟气量越大,烟气带水量越大;吸收塔出口烟温越高,烟气达到饱和状态时水蒸气分压越高,提高了烟气含湿量,从而增加了烟气带水量。

2、石膏结晶水的计算

脱硫的副产物石膏(CaSO4˙2H2O)带有一定量的结晶水,根据相对分子质量计算得石膏结晶水量: Qs×36/172=8×36/172 =1.67kg/h 式中:Qs—— 纯石膏产量(kg/h) 。

石膏表面附着水按石膏产量的10%计算,原因有两方面:一由于石膏经二级脱水后水量未能完全脱除;二是因为石膏中还夹杂着部分灰尘,所以石膏产量并不是理论计算出的数值,实际产量比理论值要大。所以石膏表面附着水量为[: Qs×0.1=8×0.1=0.8 kg/h

3、外排废水量的计算

FGD系统必须定期排放一定的废水,以降低石灰石浆液中氯离子和氟离子浓度,提高烟气脱硫效率。按照Cl-浓度来计算外排废水的量,

而脱硫废水量主要取决于烟气中HCl质量浓度,烟气中的HCl来自机组燃煤。所以燃煤中Cl-质量浓度越高,外排废水量就越大。

废水处理实际测量为2.1t/h。

四、WFGD系统满负荷下的水平衡

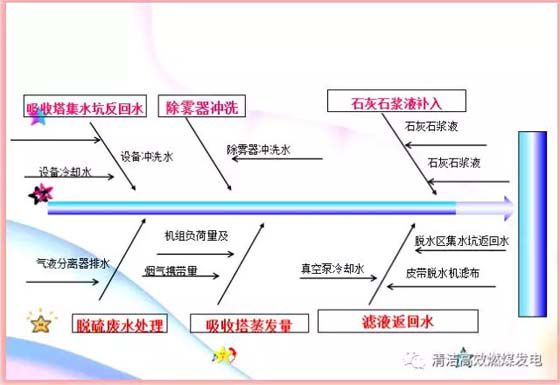

对脱硫FGD系统的取、用、耗水情况进行测试,建立 FGD水系统输入、输出之间的平衡关系。根据测试结果绘制FGD系统水平衡图。

五、影响湿法脱硫系统(FGD)用水与水平衡的主要因素

1、燃煤硫分 当燃煤的收到基硫分增加时,二氧化硫的质量浓度就会增加,参与反应的物料增加即石灰石浆液量增大,整个FGD系统的各用水点的耗水量上升,故整个FGD系统整体耗水量增加。

2、石膏脱水时,滤液返回水由旋流器返回水、皮带脱水机滤布冲洗水、密封水、气液分离器排水、真空泵冷却水汇集滤液箱后返回FGD。而排出水量只有到废水处理的脱硫废水(排入脱硫废水量低于设计处理量12t/h)。滤液返回水量进入FGD后将使FGD的水平衡破坏,造成FGD液位上涨。

3、发现FGD进水量大于排出量(蒸发量)其中滤液反水量是造成FGD进水量大的主要原因。

4、吸收塔出口烟温 吸收塔出口烟温决定了吸收塔出口烟气携带气态水的能力即烟气的含湿量。若原烟气参数不变,吸收塔出口烟温发生变化时,FGD系统的耗水量会有很大变化。

六、FGD系统水平衡的有效措施

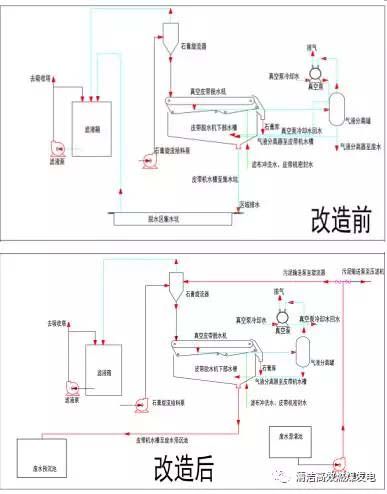

1、真空泵冷却水为补水泵来水使用循环水,与石灰石浆液箱补充水为同一水源,真空泵水平位置高于石灰石浆液箱,同时设备位置相邻,直接加装引流管就可以实现全部回收利用。

2、滤布冲洗水、密封水、气液分离器排水,在现有的排水管路上,加装一路直排去废水预沉池。减少向滤液箱排水并提高脱硫废水处理量。

3、利用脱硫系统内的循环水 用来冲洗滤布和滤饼的水可由水环真空泵密封水收集后回用,用来冲滤布,滤布水收集后再用来冲滤饼。制浆用水应优先考虑滤液,石膏脱水后的滤液用来制浆,工艺水只在调节石灰石的固含量或滤液不够时才补加。

4、除雾器冲洗间隔可适当延长 低负荷时,烟气携带的浆液量减少,冲洗的间隔可适当延长。

5、设备冷却水及时检查 低负荷时,浆液泵冷却水只要能保证设备正常运行就可不需要开得很大,巡检人员应在设备停运时及时关闭冷却水,以减少冷却水用量。

6、脱硫设备启动后烟尘及油污进入吸收塔造成浆液中毒,为防止此现象发生,旋流器底流增加一路至滤液箱,溢流增加一路至废水,形成在未达到脱水指标时,向脱硫废水排放启炉时废水。

七、改造前后对比

八、结论:

通过对滤液水、旋流器、废水改进,脱硫塔液位达到了有效控制,减少循环水浪费,解决了FGD水平衡造成的影响,目前运行中脱硫塔水平衡可控,收到了预期效果。