摘要:针对褐煤成浆浓度低,难以满足水煤浆气化用浆要求的问题,通过分析水热法提高褐煤成浆浓度的技术原理,认为水热法提高褐煤成浆浓度是最具发展潜力的一种褐煤提浓技术,同时介绍了国内外典型的水热法提高褐煤成浆浓度工艺技术的发展现状,并以某一典型工艺技术(THTT)为例,从技术角度和经济角度两方面,剖析了其工业化应用的前景。

结果表明,水热处理制备高浓度褐煤水煤浆在技术上具有安全环保、能效高和可靠性强等特点;在经济上具有处理成本低、经济性突出等优势,以采用THTT技术在内蒙古某化肥厂建设50万t/a工业示范装置为例,增加水热处理工段,将东明褐煤的水煤浆浓度由50%提高至58%,尿素年产量可增加7万t,该厂每年可增效约8300万元。采用水热处理提高褐煤的成浆浓度在技术和经济上可行,符合国家“增效降耗”的政策导向。

关键词:褐煤;水热处理;高浓度水煤浆;前景分析

我国褐煤资源丰富,已探明的褐煤资源储量约1300亿t,占煤炭资源总量的12.69%,主要分布在内蒙古东部、云南东部和黑龙江东部等地区[1-2]。褐煤反应活性高、价格低廉,是较为理想的煤基化工原料,但由于褐煤热值低、长距离运输易自燃、成浆浓度低等原因导致清洁利用褐煤成为亟待解决的问题。

煤炭气化技术是煤炭清洁转化的核心技术之一,是煤化工产业的龙头。其中水煤浆气化技术是成熟、运行稳定的气化方式,在煤基化工产业得到广泛应用。据统计,气化用水煤浆使用量突破5000万t/a[3]。

然而,褐煤由于高内水含量和多孔隙等特点,导致成浆浓度低,为30%~50%[4],限制了其用于水煤浆气化。如何提高褐煤的成浆浓度成为研究热点,其中,水热处理制浆技术被认为是最有发展潜力的提高褐煤水煤浆浓度的技术[5]。

国内外学者在20世纪70年代就对水热处理制浆技术进行研究,其中国外以美国、澳大利亚和日本为代表,主要是采用水热处理方法将褐煤制备成锅炉燃烧用浆,均完成了实验室小试研究和中试研究。国内主要以浙江大学为代表,研究了采用褐煤水热处理制备锅炉燃料用浆的机理及其浆体的燃烧性能,完成了实验室小试研究。

但上述研究均未开展水热处理制备气化用浆的相关研究,也未有该技术工业化应用的相关报道,为此笔者介绍了国内外典型的水热法提高褐煤成浆浓度工艺技术的发展现状,并以某一典型工艺技术(THTT,tubularhydrothermaltreatmenttechnology)为例,从技术角度和经济角度两方面,剖析了其工业化应用的前景,以期提高褐煤成浆浓度,满足水煤浆气化用浆要求。

1水热处理提高褐煤成浆浓度的机理研究

褐煤中水分赋存的方式主要有:①外水,是指煤在开采、运输、储存和分选过程中,附着在煤的颗粒表面、颗粒之间和大毛细孔(直径大于10-5cm)中的水分;②内水,是指吸附或凝聚在煤颗粒内部表面的毛细管或微孔隙(直径小于10-5cm)中的水分,或通过氢键与亲水基团连接的水;③结晶水,是指以化学方式与矿物质结合的水分;④化学水,高温条件下褐煤中含氧官能团结合生成的水。

褐煤中外水在传统制浆过程中直接以游离水形式参与制浆,不影响成浆性;内水受化学吸附或以氢键形式与亲水基团连接,在传统制浆过程中无法参与制浆,导致褐煤成浆浓度低;褐煤含氧官能团多,使其固水能力增强,降低了成浆性。

结合褐煤中水分的赋存方式,世界各国学者对褐煤的水热处理机理进行了大量研究,Map-stone[6]研究发现水热处理使褐煤中氧含量降低,部分氢键断裂;Favas等[7]研究表明,水热处理后的煤颗粒内孔径减小;

常鸿雁等[8]研究了水热处理对褐煤含氧官能团脱除率的影响,结果表明,褐煤在300℃处理后煤中羧基脱除率高达70%,酚羟基脱除率高达25%,最高内水降低约50%;水恒福等[9]研究了水热处理对煤结构的影响,认为适当条件的水热处理可脱除煤中—OH官能团,由羟基形成的氢键被削弱;

赵卫东[10]对低阶煤水热改性制浆的微观机理及燃烧特性进行研究,发现水热改性后低阶煤颗粒的致密度提高,微孔减少,大孔扩容,比表面积降低,含氧官能团降低,亲水及束缚水能力降低,煤水接触角变大;刘红缨等[11]对水热法改性褐煤的表面骨架大分子和各种官能团与水结合能的大小进行研究,发现褐煤中羧基和羰基随着水热温度升高显著降低;

刘鹏等[12]研究了先锋褐煤水热处理后的结构变化,水热处理后煤的芳香侧链发生变化,含氧官能团比例降低,共价键和弱共价键部分断裂。

总结以往研究者在水热处理对低阶煤结构变化方面的研究成果,笔者归纳出水热法提高褐煤成浆性的机理主要为:

①水热处理是一个“非蒸发式”脱水过程,微孔或毛细管化学吸附的水分以液态水脱除,降低煤中内水,提高成浆性;

②水热使褐煤亲水基团与水分子连接的氢键断裂,水分脱离束缚,同时脱除含氧官能团降低其亲水性,提高成浆性,增加煤水表面接触角;

③水热处理温度为250~320℃,压力达到5~12MPa,水分脱除后煤中孔道在压力作用下坍塌,同时水热产生的少量轻组分在压力作用下不能及时放出,冷却后堵塞孔隙,降低煤的固水和复吸能力,从而提高其成浆性。

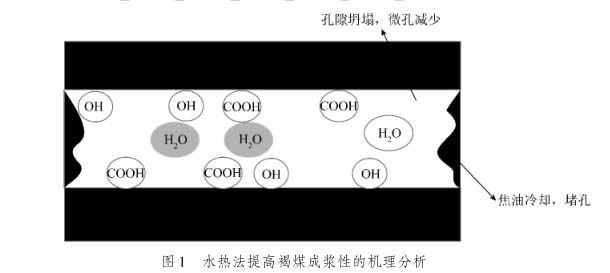

水热法提高褐煤成浆性的机理分析如图1所示。

图1水热法提高褐煤成浆性的机理分析

通过机理分析可知,水热处理提高褐煤成浆性是模拟自然界煤化过程中高温高压和水等作用条件,提高褐煤的变质程度,进而提高褐煤成浆性的一种方法。

具体来说,是将褐煤与水按一定比例置于反应器中,煤、水在较高温度和压力下发生温和热解反应,褐煤的微孔结构收缩坍塌,亲水含氧官能团分解,由亲水性向疏水性转变,不可逆地去除褐煤中大量内在水分,从而提高褐煤的成浆性[13]。

2水热处理制备高浓度褐煤水煤浆技术研究进展

国内外对水热法制备高浓度褐煤水煤浆工艺技术的开发已有数十年,成功将褐煤的成浆浓度提高10%以上。最具代表性的技术有美国北达科他州大学能源与环境研究中心(EERC)开发的HWD(hot-waterdrying)工艺、澳大利亚Exergen公司开发的与HWD相似的CHTD(continuoushydrothermaldewate-ring)工艺[14]、日本日挥公司开发的JGC(Japangaso-linecompany)技术和大唐国际化工技术研究院有限公司(简称大唐化工院)开发的THTT工艺。

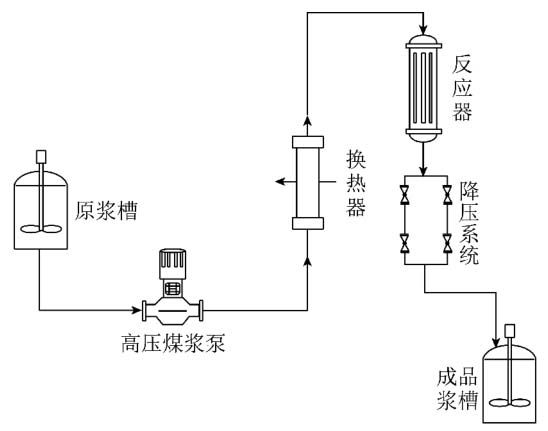

20世纪70年代,美国EERC研究人员采用水热处理方式使褐煤中内水永久性脱除,提高了褐煤的成浆浓度,并建立了7.5t/d规模的中试厂,连续运转约80d,完成了中试试验,将褐煤成浆浓度由36%~40%提高至53%~60%,流程如图2所示。20世纪90年代,泰国多次送样至美国开展水热制浆试验,并筹备商业化示范装置,生产锅炉燃料用浆[15]。

图2:HWD工艺流程示意

澳大利亚Exergen公司CHTD技术工艺流程与美国EERC开发的HWD技术工艺流程相似,已建立了4t/h中试装置,当前正建设50t/h示范装置,并规划建造4000t/h商业化装置。

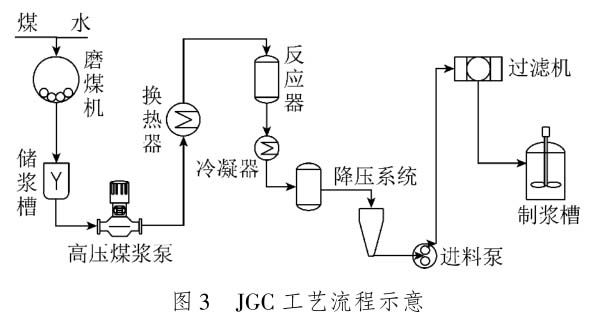

20世纪90年代,日本日挥公司(JGC)开始水热处理提高低阶煤成浆浓度的研究,并于1995年建成3500t/a的实验室装置,2010年在印度尼西亚建成1万t/a的中试装置,将印度尼西亚褐煤的成浆浓度由37%~45%提高至57%~65%[16],并计划在印度尼西亚建设100万t/a示范厂,生产电厂锅炉用燃料浆,流程如图3所示。

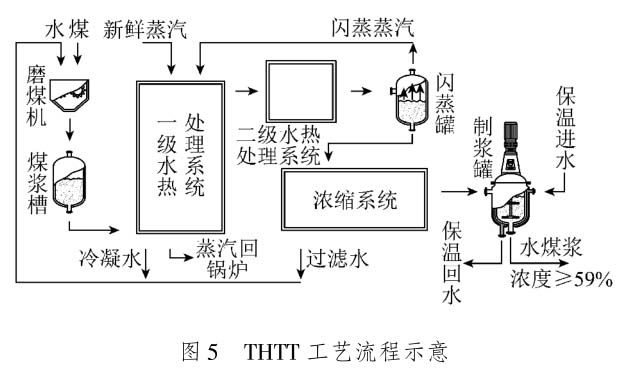

大唐化工院建成了干煤处理量为200kg/d水热处理制浆连续性试验装置,如图4所示,累积运行约2000h,完成了胜利褐煤(SL)、东明褐煤(DM)等多地褐煤的水热处理制浆试验,成功将成浆浓度提高至58%以上,比原煤成浆浓度提升8%~10%,满足了水煤浆气化需求,典型的试验数据见表1。

图4:THTT连续试验装置

表1:200kg/d连续性试验典型数据

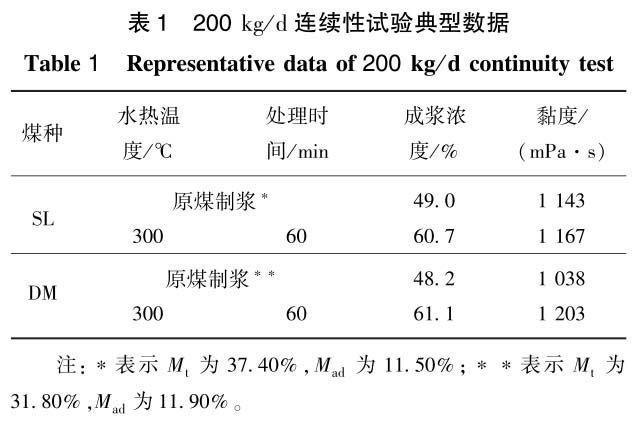

大唐化工院基于200kg/d中试装置取得的运行成果,在借鉴氧化铝行业成熟的套管加热和高压闪蒸技术的基础上,开发了THTT工艺[17],工艺流程如图5所示。原煤经破碎、湿法磨矿后制成浓度为30%~35%的原始水煤浆,经高压煤浆泵送入预热系统套管式换热器的管程中,与壳层内回收利用的闪蒸乏汽实现间接换热,将原始水煤浆预热至一定温度,之后进入新蒸汽套管换热器中与外界提供的高压饱和新蒸汽继续换热升温至反应温度,再进入保温停留罐中反应一定时间,反应后的料浆经闪蒸降温、降压后排出系统,经适当脱水后即可直接剪切制浆,送往气化单元。

闪蒸系统回收的乏汽供预热套管换热器逐级利用后与压滤系统滤液一起返回磨浆系统,新蒸汽套管换热器的热源根据实际情况可选用导热油、熔盐等多种形式。该技术已完成规模50万t/a的THTT工艺包。

图5THTT工艺流程示意

3工业化前景分析

以THTT工艺技术为例,从技术角度和经济角度两方面来分析水热处理制备高浓度褐煤水煤浆技术在褐煤制浆气化工业化应用中的前景。

3.1技术分析

由THTT技术的工艺流程特点可见,该工艺在技术上具有以下特点:

1)安全环保。该工艺全过程物料均为水煤浆状态,避免了粉尘燃爆等安全问题和扬尘等环保问题,同时水热废水经压滤系统收集后回用于原始浆的制备,实现了废水零排放。

2)可靠性强。该工艺所有的设备、阀门和控制仪表件等均有工业化成熟应用,不存在自行开发的专有设备,工业化放大可靠性强;采用套管式换热器有效阻止了水煤浆物料在换热器中的沉降堵塞问题,使工业化放大可靠性增强。

3)原料煤要求低。粉煤也可应用于该工艺中,对原料煤的粒度和水分没有严格要求,适用范围广。

4)能效高。多级套管换热与多级闪蒸技术的耦合使用,实现了热量的循环回收利用,提高了该工艺的整体能效,降低了工艺能耗,采用该工艺处理1t原煤(热值约15.05MJ/kg)约消耗原煤60.4kg(折合标煤约31.1kg)。

5)节约水资源。煤中水分在水热处理过程中以“液体自由水”的形式与制浆加入水混合,并在压滤系统中随滤液一起进入磨浆系统回用,实现了煤中水分的回收利用。

THTT不足和工业化应用中需引起注意的问题:

①压力较高。该工艺处理压力约为9MPa,设备中压力容器较多,为操作带来难度,需借鉴氧化铝行业的操作运行经验,保证装置的安稳运行。

②闪蒸物料夹带。由于水煤浆密度较小、粒径较小,闪蒸系统出现物料夹带的可能,在闪蒸罐设计上应增加折流板级数,避免闪蒸罐高液位运行。

③压滤环境差。进入压滤系统的物料温度约80℃,在冬季,尤其在某些极寒地区运行时,厂房内环境会处于高温、雾气缭绕状态,设计时需加强压滤厂房内部空气的流通。

3.2经济分析

以采用THTT技术在内蒙古某化肥厂(18˙30)(18万t/a合成氨、30万t/a尿素)建设50万t/a工业示范装置为例,在工厂现有传统制浆装置的基础上,增加水热处理工段,将东明褐煤的水煤浆浓度由50%提高至58%。

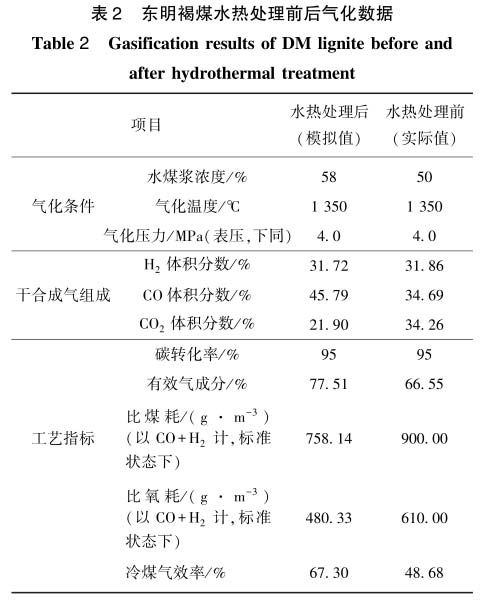

经核算,增加图5中除原煤破碎和磨浆以外的所有装置约需建设投资5240万元,年运行时间按7200h计算,吨干煤增加成本45.7元,折合吨浆成本约增加26.5元。水煤浆浓度的提高将提高气化效率,降低气化炉的比氧耗和比煤耗,提高项目的经济性,水煤浆浓度提高前后的气化模拟数据见表2。

表2东明褐煤水热处理前后气化数据

以该厂空分装置满负荷运行(即供氧量为28000m3/h)为基准,折算相同氧消耗下的原料煤节省值和目标产品增加值之和的变化来推算采用THTT技术提高水煤浆浓度后的经济优势,具体计算步骤如下:

①通过水热处理提浓后的气化比氧耗指标,计算空分满负荷情况下的有效气产量;

②按照工厂现有尿素装置吨尿素产品消耗有效气的指标,计算水热处理提浓后的尿素产量;

③根据水热处理提浓后的气化比煤耗指标,计算空分满负荷下的原料煤消耗;

④通过与水煤浆提浓前的现场原料煤消耗及尿素产量进行比较,计算煤耗差量和尿素差量,减去水热处理成本,计算年增产效益。

按该化肥厂目前原料和产品的价格(褐煤按170元/t,尿素按1430元/t),按年运行7200h计,采用THTT工艺技术提高褐煤的成浆浓度后,尿素年产量可增加7万t,每年可增效约8300万元。

4结语

随着煤化工的发展和水煤浆气化炉的广泛应用,并结合我国煤炭资源状况,说明提高褐煤的成浆性,使其应用于水煤浆气化技术是今后褐煤洁净化利用的有效途径。水热处理能有效解决褐煤成浆性差的问题。通过THTT技术工业化应用前景分析可见,采用水热处理提高褐煤的成浆浓度在技术上和经济上可行,符合国家“增效降耗”的政策导向。

THTT技术已具备了工业化应用条件,应加快建设工业示范装置,推进水热法制备高浓度褐煤水煤浆技术的产业化进程。