针对日益严格火力发电厂烟气污染物排放标准不断提高,火力发电厂烟气污染物排放标准已经向燃机排放标准(烟尘≤5mg/Nm3,SO2≤35mg/Nm3,NOX≤50mg/Nm3,Hg≤0.03mg/Nm3)要求看齐。针对火力发电厂极低排放要求,就必须有高效、环保、节能的辅机设备与之相适应。

通过对我国燃煤电站烟气污染物控制环保设备使用情况及经济性和对国际上已经出现的和正在研究中多种烟气中污染物协同处理技术应用情况介绍,有针对性的提出了我国应采用的技术方案及路线控制火电领域全社会关注污染物控制技术。

随着国家对大气污染物排放控制要求的提高,新的《火电厂大气污染物排放标准》(GB13223-2011)于2012年1月1日正式实施。新排放标准对烟尘、二氧化硫、氮氧化及重金属排放控制要求都有了很大的提高,新标准中规定新建火力发电厂烟尘颗粒物≤20mg/Nm3,SO2≤100mg/Nm3,NOX≤100mg/Nm3,Hg≤0.03mg/Nm3。

然而目前国内环保形势仍十分严峻,一些担负国计民生民族企业仍有责任将烟尘、SO2、NOX等污染物排放标准做社会责任裕量考虑,将烟尘、SO2、NOX、Hg等污染物排放标准向燃机排放标准看齐,力争达到或超过燃机电厂排放标准(烟尘颗粒物≤5mg/Nm3,SO2≤50mg/Nm3,NOX≤50mg/Nm3,Hg≤0.03mg/Nm3)。

近年来我国雾霾现象严重,环保要求也越来越高,导致我国火力发电领域环保设备升级,针对火电项目环保设备要求日趋严格。近一段时间国内又要求新建火电项目烟气烟尘、SO2、NOX、Hg等要达到燃机标准,这就要求新建火力发电厂环保设备具有更高的烟尘、SO2、NOX、Hg等主动脱除及环保设备间的协同处理能力。

在燃煤电站建设过程中,应从整体角度考虑燃煤所带来的运行和环境问题,充分掌握燃煤电站烟气中各种污染物之间相互影响、相互关联物理和化学过程,充分利用现有燃煤电厂烟气中烟尘、SO2、NOX、Hg等污染物脱除设备之间可能存在协同脱除能力,来实现污染物的集成治理,大幅降低燃煤电站环境污染治理成本。从国际技术发展来看,开发高效、经济型多种污染物联合脱除技术并进行系统集成已成为一个热点。

1火力发电厂污染物排放控制技术方案

目前针对火力发电厂达到燃机排放标准主要考虑采用高效静电除尘器、布袋(电袋)除尘器、移动极板静电除尘器、低低温静电除尘器以及石灰石-石膏湿法脱硫技术对烟尘的脱除技术等。另外采用湿式静电除尘器精细化处理脱硫后饱和烟气中细微烟尘,从而达到较高PM2.5控制水平。

针对SO2的脱除工艺技术方案主要采用采用高效石灰石-石膏湿法脱硫工艺、烟气循环流化床半干法脱硫工艺等。目前火力发电厂脱硝方法主要采用低NOx燃烧技术与烟气脱硝相结合的方法脱除NOx能达到效果最优。针对重金属Hg的脱除工艺技术方案主采用加入添加氧化剂(一般为卤族元素,主要是CaBr2、改性活性炭),再配合SCR、ESP和FGD环保设备协同作用,可以达到较好汞控制效果。

1.1火力发电厂烟尘污染物排放控制技术方案

1.1.1火力发电厂烟尘污染物排放控制方案

目前针对火力发电厂达到燃机排放标准主要考虑采用高效静电除尘器、布袋(电袋)除尘器、移动极板静电除尘器、低低温静电除尘器等。高效静电除尘器主要采用包括高频电及数模流场优化等措施,根据目前国内除尘器制造技术发展水平,选择双室五电场静电除尘器,当入口除尘器入口粉尘浓度45g/Nm3时,能使除尘器粉尘排放浓度控制在<30mg/Nm3以下;

国内布袋(电袋)除尘器制造技术发展水平,选择布袋除尘器除尘效率可达99.99%,控制除尘器出口粉尘排放浓度在£5~20mg/Nm3之间。电袋除尘器在合理选择新型过滤材料(如选择PTFE基布保证过滤材料基本结构及尺寸稳定性)条件下,能够充分满足电袋除尘器后侧布袋的保证使用寿命及较恶劣的运行工况。

移动极板静电除尘器能够利用旋转刷和移动的收尘极板去除捕集粉尘,从而防止电晕,移动极板系统能有效地收集高电阻率粉尘。收尘极板通过顶部驱动轮的旋转,以极慢速度进行上下移动,带电粉尘在集尘区域内被收集;附着在极板上粉尘在非集尘区域内,被夹住收尘极板的两把旋转钢丝刷刮落至灰斗中。

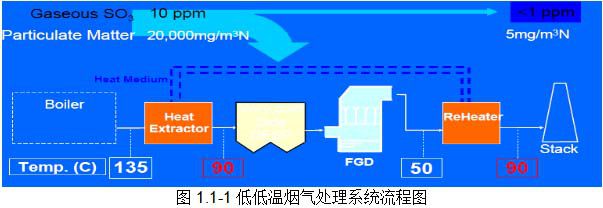

低低温静电除尘器技术优势就在于炉后增设烟气换热器设备对锅炉尾部排烟温度进一步降低,整个机组经济型得到较大提高;烟温降低后使烟尘的比电阻降低,提高静电除尘器收尘能力;同时使烟气体积流量减小,使低低温静电除尘器及其后端烟气通流设备出力都有明显减小,降低整个工程投资。目前在日本新建500MW~1050MW火电机组基本全部采用低温电除尘器工艺,将MGGH的降温换热器安装在电除尘器(ESP)

之前,主要工艺流程见工艺流程图1.1-1。

图1.1-1低低温烟气处理系统流程图

近几年我国低低温电除尘器技术也有较大发展,低低温静电除尘器与电厂热力系统及脱硫系统结合,具有综合节能、节水、环保的效果,并能满足燃中、低灰分煤条件下国家环保排放标准的粉尘控制要求。

以内蒙某中等硫分、灰分已开展施工图设计2′660MW国产化机组,对采用低低温静电除尘器与采用传统五电场电除尘器主要环保排放指标、经济指标比较见下表1.1-2:

表1.1-2低低温与传统静电除尘器环保排放指标、经济指标比较表

序号项目低低温静电除尘器传统静电除尘器

1设计煤质内蒙白音华褐煤

2静电除尘器五电场

3脱硫入口实际烟气流量/(m3˙h-1)39195324405424

4烟气温度/℃90135

5入口粉尘质量浓度/(mg˙m-3)3631

6粉尘质量浓度/(mg˙Nm-3)2030

7除尘效率/%99.9599.90

8电耗--------

8.1烟气换热器/kW600基准值

8.2引风机(引增合一风机)轴功率/kW-2300基准值

8.3总功率/kW-1700基准值

低低温静电除尘器与传统静电除尘器相比,综合能耗有较大降低。低低温高效烟气处理系统烟气换热器需要热媒水循环泵等设备,故电耗高于回转式烟气加热器。

但电除尘器前设置了降温换热器,使进入电除尘器、吸风机和增压风机的烟气温度降低,尽管降温换热器增加了烟气系统的阻力损失,但较少的烟气体积流量,使吸风机的电耗略微提高;烟气脱硫系统不仅烟气体积流量小,因为降温换热器设置在除尘器前,烟气阻力损失也减少了,引风机电耗大幅度降低,轴功率降低低低温高效烟气处理系统与传统的除尘相比,环保性能有较大提高,粉尘排放质量浓度控制在20mg/m3以下。

按年利用小时5500计算,采用低低温静电除尘器,每年可节电9.35X106kW˙h,由此可见采用低低温高效烟气处理系统有较好运行经济性。

目前低低温静电除尘技术以其经济性高、技术可靠性好、投资水平合理占据国内锅炉主烟气除尘设备主流地位,其他除尘器设备为辅助的技术匹配形式。

1.1.2高效石灰石-湿法脱硫装置对烟尘的脱除作用

国内脱硫公司认为采用高效石灰石-石膏湿法烟气脱硫装置对烟尘的脱除效率可达70%左右,但是考虑到各工程采用燃煤性质的偏差建议石灰石-石膏湿法烟气脱硫装置对锅炉烟尘脱除作用应按不大于50%考虑,而且近期国内火电发电项目环评审批意见也按此数据进行。

1.1.3湿式静电除尘器精细化处理脱硫后烟气中细微烟尘

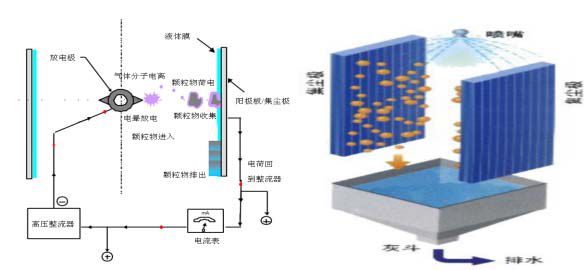

湿式静电除尘器(WESP)是静电除尘器(ESP)的一种,湿式静电除尘器与通常说干式静电除尘器最关键差别就是清灰方式不同,WESP采用液体(水)冲刷集尘极表面来进行清灰,液体(水)从集尘板顶端流下,在集尘板上形成一层均匀稳定的水膜,将板上的颗粒带走。因此,WESP与干式ESP的工作原理都要经历荷电、收集和清灰三个阶段。其集灰工作原理和清灰工作原理如图如图1.1-3、1.1-4。

湿式静电除尘器可有效收集微细颗粒物(PM2.5粉尘、SO3酸雾、气溶胶)、重金属(Hg、As、Se、Pb、Cr)、有机污染物(多环芳烃、二恶英)等,没有二次扬尘,烟尘排放可达5mg/m3以下。WESP收尘性能与粉尘特性关系不大,对黏性大或高比电阻粉尘也能有效收集,同时也适用于处理高温、高湿的烟气;需要设置废水处理设备及采用很好的防腐措施。湿式静电除尘效率可达到80%左右。

目前国内也有采用高效石灰石-石膏湿法除尘脱硫一体化超净排放技术的工程,如单塔一体化脱硫除尘深度净化技术(SPC-3D)技术、多层喷淋层配合双托盘或持液层,脱硫塔顶部配合高效除尘雾器技术,单塔(双塔)双循环配合高效除尘雾器技术等,这些技术形式是我国引进湿法脱硫技术后经过近一段时间技术积累后改进和研发的,不但可实现高效脱除SO2,同时也能实现脱硫后超细粉尘PM2.5精细化排放控制。

目前这些技术都是在我国火电机组环保标准提高后,特别是在国内绝大多数火电机组排放标准向燃机标准看齐后经过技术转化突破技术瓶颈后出现的,上述这些技术在工程上也有应用,并且绝大多数取得了较好效果,但上述技术还需要时间进一步检验。

1.2火力发电厂SO2污染物排放控制方案

针对SO2的脱除工艺技术方案主要采用采用高效石灰石-石膏湿法脱硫工艺、烟气循环流化床半干法脱硫工艺等。

1.2.1烟气循环流化床半干法脱硫工艺

烟气循环流化床半干法烟气脱硫工艺RCFB是一种气—液—固反应烟气脱硫工艺。在脱硫塔内,一方面进行气相向液相的传质过程,烟气中的气态污染物不断进入溶液中,同时与脱硫吸收剂中的钙离子发生反应,另外一方面进行蒸发干燥的传热过程,颗粒上液相水分受烟气加热影响不断在塔内蒸发干燥,再生成固体干态脱硫灰渣。烟气循环流化床脱硫工艺业绩较多,技术相对成熟,且已经在大中型机组上得到商业运行。基本可满足国家新的国家环保排放标准《火电厂大气污染物排放标准》(GB13223-2011)。

在采用低温烟气循环流化床脱硫工艺后,以2x660MW褐煤机组为例,烟气脱硫装置入口烟气温度由150℃下降到120℃,在保证相同的运行状况和脱硫效率条件下,与目前使用的烟气循环流化床脱硫工艺相比,水量由180t/h降低到102t/h,实现节约用水78t/h,节水率达到43.3%,节水效果明显。因此在特别缺水地区机组上建议采用此种脱硫机组,以实现较好的节水效果。

1.2.2石灰石-石膏湿法烟气脱硫工艺

石灰石-石膏湿法烟气脱硫工艺是目前世界上应用最广泛,技术最成熟烟气脱硫技术。该工艺采用价廉石灰石浆液洗涤烟气,通过船只换热脱除烟气中SO2,反应产物为石膏,脱硫后烟气经除雾器除去液滴后排入烟囱。这种工艺煤种适应性广,脱硫效率高,能够适应大容量机组要求,对SO2浓度变化适应范围广。

石灰石-石膏湿法烟气脱硫装置引进技术后已在我国投运多年,工艺系统的可靠性、安全性得到用户认可。经过工艺系统创新优化后脱硫装置工艺系统较传统的脱硫装置更为先进,脱硫效率更高。如:多层喷淋技术+高效除雾器方案、多层喷淋技术+双托盘+高效除雾器方案、单塔双循环及双塔双循环技术方案、旋回耦合技术+离心管束式除尘除雾技术等石灰石-石膏湿法烟气脱硫装置脱硫装置有了较为明显的提高,保证脱硫效率均可达到~99%左右,更适合提高火力发电厂提高SO2排放标准使用。

上述提及脱硫技术均可保证达到极高的SO2脱除率,可见国内经过近一段时间的技术吸收和消化,已经完全具备了高效率、低排放的脱硫技术。

1.3火力发电厂NOX污染物排放控制方案

火力发电厂中锅炉脱硝是指控制燃烧过程中生成氮氧化物以及去除燃烧烟气中氮氧化物的过程。目前火力发电厂脱硝方法主要有以下两类:一类是从源头上治理,控制燃烧过程中生成NOx。主要技术措施有:采用低氮燃烧器;分级燃烧,控制燃烧温度;改变配料方案等。

另一类是从末端治理,控制烟气中排放的NOx,主要技术措施有:选择性非催化还原法(SNCR);选择性催化还原法(SCR);SNCR/SCR联合脱硝技术等。对于燃煤锅炉虽然采用低NOx燃烧技术和设备的方法来控制NOx的生成,能达到一定的效果,但对火焰的稳定性、燃烧效率、过热蒸汽温度的控制、受热面的结渣和腐蚀等可能带来影响,NOx脱除率也有限,NOx脱除率最多不超过60%,难以满足不断提高的环境排放标准要求。

采用低NOx燃烧技术与尾部烟气脱硝相结合全负荷脱除NOx技术路线。

2火力发电厂Hg等重金属污染物排放控制技术

气体元素汞的性质不活泼,既不易吸附也不溶于水,较难被现有污染物控制设备脱除。因此火力发电厂脱汞技术的思路都是促进元素汞向氧化态或颗粒态转化,走复合式污染控制之路。目前脱除Hg等重金属污染物主要方法有燃烧前脱汞、燃烧中脱汞、燃烧后脱汞等。

我国原煤洗选率还较低,尚无法燃烧前起到脱汞;燃烧中脱汞主要是改进燃烧方式促进汞向氧化态转化;燃烧后脱汞是目前燃煤火电机组使用较广泛方法。(1)促进元素汞转化为颗粒吸附态,再利用除尘器回收脱除;(2)促进元素汞转化为氧化态,利用氧化汞水溶性,在湿法烟气脱硫装置中脱除。

除上述直接脱汞方法外,一些在燃烧前和燃烧中加入添加剂(如CaBr2等)的方法,可以有效提高燃烧后烟气中汞的脱除效率。在工程应用中,常采用的是在输煤皮带和煤粉管道上喷射卤素(一般为CaBr2)。美国PleasantPrairie燃煤电厂(600MW,燃PRB次烟煤,安装有SCR、ESP和WFGD)测试结果:向煤中添加25mg/kg的添加剂后,汞脱除率持续维持在92%-97%。另外一种新提出技术是在布袋除尘器膜上添加氧化剂,目前还在探索研究中。

烟道活性炭喷射技术(ACI)是目前最为成熟的主动脱汞技术,在垃圾焚烧炉汞排放控制中取得了较好的效果。该技术是在除尘器之前的烟道中喷入活性炭,使活性炭在伴随流动过程中不断吸附烟气中的汞,将气态汞转化为固定在吸附剂上的颗粒汞,然后利用颗粒物排放控制装置将其脱除。

目前在美国,一些ACI设备已投入运营。有些电厂使用的是未处理的活性炭;有些电厂为减少活性炭用量,提高脱汞效率,使用的是特殊处理改性活性炭。底特律爱迪生电厂(安装ESP,燃次烟煤)以每分钟48mg/Nm3的速率喷射活性炭后,其30天平均脱汞效率达到94%;

针对燃煤电厂汞污染控制,尽管已开发出了许多种方法,不过多数尚处于研究测试阶段。目前较为成熟且投入商业化应用主动脱汞工艺主要有三种:1、活性炭喷射;2、添加氧化剂(一般为卤族元素,主要是CaBr2);3、添加氧化剂辅以微量活性炭喷射。这几种工艺再配合SCR、ESP和FGD的使用,可以达到较好的汞控制效果。

除此之外,混煤燃烧也是一种可行的工艺。将卤素含量(特别是溴含量)较高的煤种,与卤素含量较低的煤种混合燃烧,这种方法可以提高汞脱除效率,并且无副产物的处理问题,具有很好的经济性。

3我国超净排放采用技术路线研究

我国燃煤火电机组环保技术发展已经形成高效烟气处理工艺的体系:1、烟气低NOX燃烧器及SCR烟气脱硝工艺;2、高效电除尘器、电袋除尘器或布袋除尘器、低低温电除尘器、移动极板电除尘器;3、高效湿法烟气脱硫工艺、烟气循环流化床半干法烟气脱硫技术和活性焦干法烟气脱硫技术。针对我国不同地区,结合燃煤火电机组高效烟气处理技术特点,采用不同设备、技术组合。

发达地区综合环保标准要求高,地区环保排放控制标准高于目前国家环保标准,燃煤为优质烟煤,煤质具有高热值、中灰、低硫等特点,建议:

1)采用低NOX燃烧器+SCR+高效静电除尘器、布袋(电袋)除尘器、低低温电除尘器或移动极板电除尘器+湿法烟气脱硫配套湿式静电除尘器工艺、高效石灰石-石膏湿法脱硫除尘一体化工艺;

2)采用低NOX燃烧器+SCR+高效电除尘器、低低温静电除尘器、布袋(电袋)除尘器或移动极板电除尘器+高效石灰石-石膏湿法烟气脱硫、脱重金属工艺+湿式静电除尘器工艺。

内陆、边远地区综合环保标准要求相对宽松,机组排放需满足国家环保排放控制标准要求,煤质具有低热值、高灰、低硫或中等热值、高硫等特点,建议:1)采用低NOX燃烧器+SCR+高效电除尘器、布袋(电袋)除尘器、移动极板电除尘器+石灰石-石膏湿法烟气脱硫(配高效除雾器)工艺,根据需要配置湿式静电除尘器工艺;2)烟气循环流化床锅炉(或燃低硫煤锅炉)+烟气循环流化床半干法脱硫工艺+布袋(电袋)除尘器或高效电除尘器。

缺水地区特点富煤缺水,机组排放需满足国家环保排放控制标准要求,煤质具有低热值、高灰、低硫或高热值、高灰、中低硫特点,建议:需要采取节水型高效烟气处理工艺,1)采用低NOX燃烧器+SCR+低低温静电除尘器、布袋(电袋)除尘器+移动极板电除尘器+石灰石石膏-湿法脱硫装置,根据需要配置湿式静电除尘器工艺;2)循环流化床锅炉(或燃低硫煤锅炉)+低温烟气循环流化床脱硫工艺+布袋(电袋)除尘器或高效电除尘器。

通过上述技术路线研究,目前国内已经形成了多种有针对性控制污染物排放技术路线,通过煤质分析、区域位置、设备投资、排放要求等多种技术路线控制污染物超净排放,使我国火力发电厂综合污染物排放标准达到燃机排放标准是完全具备条件的。

4结论

通过上述介绍和分析,可知目前国内外火力发电厂烟气超净排放技术是复杂多样的,根据地域不同通过各种环保设备组合优化,进一步提高火力发电厂烟尘、SO2、NOX、Hg等重金属脱除。随着时间的推移和技术的进步,低低温静电除尘器系统和高效湿法除尘脱硫一体化系统、高效石灰石-石膏湿法脱硫装置配合湿式静电除尘器等工艺技术的积淀,实现火力发电厂综合污染物脱除到超净水平在技术上使完全可行的。