为保证NOx排放值满足超低排放要求,许多燃煤机组选择性催化还原SCR脱硝系统存在还原剂加入过量的现象,这不仅会造成氨逃逸量超标增加运行成本,还影响到空气预热器、除尘器等后续设备的正常运行。

为此,本文从氨空混合的角度出发,借助计算流体动力学(CFD)软件数值模拟,探究加装氨空混合器、优化母管联箱尺寸及采用流场分区混合对机组SCR脱硝系统氨耗量影响。在某300MW机组采用上述技术进行改造后,机组氨耗量降低约37.8%,每年节省液氨采购成本68.79万元,经济效果显著。

选择性催化还原SCR技术被广泛应用于燃煤机组烟气脱硝处理,其原理是在催化剂的作用下,NOx与还原剂发生氧化还原反应,生成氮气和水,达到脱除NOx的作用。

过量喷入还原剂会增加NOx氨逃逸量,这一方面会增大设备安全隐患,造成空气预热器(空预器)堵塞,除尘器糊袋挂灰等问题;另一方面会增加运行成本,如引风机电流增大、液氨采购费用增加等。实际生产中部分电厂的入炉煤质较差,含硫量过高,空预器堵塞已成为普遍现象和亟待解决的难题。所以优化还原剂喷入过程,在保证排放标准的前提下尽可能减少还原剂喷入量,具有巨大的经济意义和应用前景。以往对于优化喷氨量的研究大多从自动控制方面入手。本文结合实际问题,从喷氨混合系统和流场优化两方面对喷氨量进行优化。

1理论氨耗量计算

理论氨耗量是根据脱硝系统设计边界条件所计算出来的氨耗量,也是本文氨耗量优化的最终理想目标。本文以液氨为还原剂,液氨蒸发成气态后经供氨管道注入稀释风管,同稀释风混合后送至母管联箱,再经喷氨支管由喷嘴进入烟道。

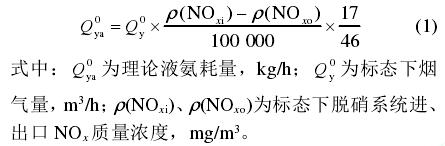

根据反应式(1),NOx和NH3的理论当量比(氨氮摩尔比)为1,因此可以根据理论烟气量和进、出口的NOx质量浓度计算出理论液氨耗量:

但受反应速率、烟气混合等因素影响,实际运行中氨氮摩尔比会比理论值1要稍高:

式中R为实际氨氮摩尔比,通常取1.05。

2加装氨空混合器对氨耗量的影响

考虑到安全性,要求纯氨气进入稀释风管道后稀释到5%体积分数以下。此外为了保证各支管的喷氨调节性能一致,希望各支管氨量尽可能一致。部分机组的设计是将氨管道直接插入到稀释风管道内,且稀释风管道内无氨空混合器。

实际上仅凭管内气流自身混合及组分扩散无法实现氨与空气的均匀混合,需借助混合设备。对此,本文通过数值模拟的方法,比较安装西安热工研究院有限公司生产的氨空混合器前后稀释风管道内氨组分的分布特性。该CFD模型计算范围为自注入口上游1m到氨空混合器下游9m间的管道。

为分析氨的分布情况,管道每间隔0.5m设置1处监测面,共计18处。CFD模型计算采用压力基求解器、Standard k-ε双方程、压力-速度耦合、SIMPLE算法、质量入口边界条件,选用组分运输模型来模拟NH3等组分的混合。该模型网格数为3.2万,最大扭曲度小于0.85。计算结果与网格数分别为6.5万和9.2万的模型计算结果一致。

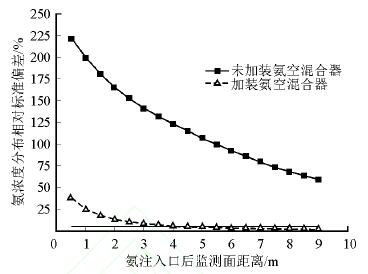

模拟计算得到加装氨空混合器及其混合距离对氨质量浓度分布的影响如图1所示。由图1可知:加装氨空混合器时,随着混合距离的增加,管道内氨分布均匀性会逐渐提高;未加装氨空混合器的管道在距注入口9m处氨质量浓度相对标准偏差高达58.5%,而加装了氨空混合器的管道在距注入口5m处氨质量浓度相对标准偏差已降至4.0%。

图1配置氨空混合器及其混合距离对氨质量浓度分布的影响

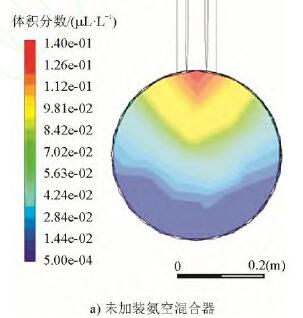

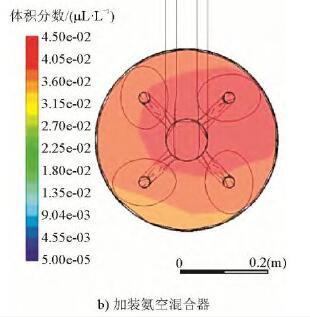

图2对比了有无加装氨空混合器2种布置情况下距注入口5m处氨质量浓度分布云图。

图2距注入口5m处氨体积分数分布云图

由图2可见,加装混合器后整个断面内氨质量浓度分布均匀,而未加装氨空混合器断面内氨质量浓度主要集中在靠近注入口一侧的区域,这就意味着远端侧支管内氨质量浓度必然过低。

如果喷氨格栅前NOx质量浓度沿联箱内氨空混合气流动方向呈近端低远端高分布,则远端侧喷氨支管内氨质量浓度过低,即便喷氨支管手动阀门全开,也会导致该区域NOx脱除量有限。为了保证出口NOx质量浓度达标,只能加大喷氨量。从节约氨耗量和实现氨质量浓度分布均匀角度考虑,加装氨空混合器非常必要。氨气和空气经氨空混合器后进入联箱,再通过若干组并联的喷氨格栅支管进入SCR反应器。

3联箱直径对喷氨支管流量的影响

整个喷氨系统需考虑局部阻力系数和管道沿程阻力系数的影响,其中前者的影响大于后者。通常喷氨格栅外各支管的尺寸和布置形式一致,因此各支管的沿程阻力系数接近。氨空混合气体从联箱进入各支管属于大流通域突变到小流通域,局部阻力系数与支管截面面积和联箱截面面积的比值成正比。

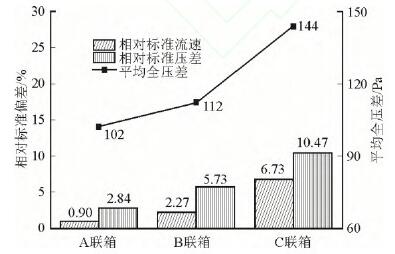

以300MW机组为例,建立了从母管联箱到喷嘴之间的CFD模型。每个联箱上引出10只喷氨支管,每只支管中部设置1个流量监测面。模型网格数分别为11万、14万和17万时计算结果一致,通过网格无关性验证。模拟计算得到3种不同直径的联箱对喷氨格栅支管流速的影响,结果如图3所示。其中,A联箱直径为406mm,B联箱直径为273mm,C联箱直径为219mm。

图3联箱尺寸对喷氨格栅支管流量的影响

由图3可知,联箱的直径越大,氨空混合系统的全压差越小,各个支管出口的流速和压力分布越均匀,喷氨格栅适应不同负荷不同NOx分布的能力也就越强。如果联箱直径偏小,会造成近端支管氨流量偏低,若该支管对应烟道内该区域NOx质量浓度过高,且调小其余喷氨支管蝶阀开度后氨流量仍无法满足,则只能增大总喷氨量。但联箱直径也不宜过大,否则经济性会降低,因此需综合现场实际布置空间选择合适的联箱直径。

4流场分区混合对氨耗量的影响

超低排放标准执行后,许多燃煤机组存在氨逃逸过量、空预器堵塞、除尘布袋糊袋等现象,究其原因是SCR脱硝系统入口NOx分布偏差过大,脱硝系统流场设计的均匀性差,喷氨系统不具备适应多负荷变工况能力所致。常规SCR脱硝系统配套喷氨格栅需每年至少进行1次手动喷氨调整,但是仅能适用于1种工况,当工况变化后各支管的喷氨量与实际入口NOx质量浓度无法匹配,造成喷氨过量或者喷氨量不足。对此,可采用流场分区混合技术来控制喷氨量优化混合过程,最大化降低氨逃逸量,提高SCR脱硝系统的脱硝效率。

4.1分区混合技术原理

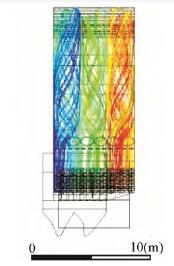

首先在入口烟道内加装大范围混合器,降低入口NOx质量浓度分布偏差;然后根据烟道尺寸截面,将喷氨格栅及其后续烟道分成2~4个区,每个分区内加装分区混合器对烟气进行强烈混合。相邻分区的混合器旋向按反向设置,这样可以实现分区内烟气独立旋转而分区间无烟气互串。分区混合器作用下烟气旋转流线如图4所示。由图4可见,进入脱硝催化剂前,尽管各烟气分区之间NOx质量浓度存在偏差,但是每个分区内NOx质量浓度分布均匀。

图4分区混合器作用下烟气旋转流线示意

此外,还应在催化剂后各烟气分区出口加装巡测烟气连续排放检测系统(CEMS),根据分区出口的NOx质量浓度调整各分区的喷氨量,以实现各分区内氨氮摩尔比均匀且接近理论值,NOx在高效脱除的同时所用氨量最低。

4.2分区混合技术应用案例

以某300MW机组超低排放改造为例。改造后该机组SCR脱硝系统存在催化剂磨损严重、烟气流速分布不均、氨耗量大、空预器堵塞等问题。摸底试验显示,满负荷下SCR脱硝系统入口NOx质量浓度平均值为405mg/m3,最大偏差达140mg/m3。

为便于比较分区混合优化前后NOx质量浓度分布情况,引入考核指标S,即首层催化剂入口NOx浓度(体积分数或质量浓度,下同)与氨浓度的差值。该值定义为SCR脱硝系统理论出口NOx排放质量浓度,可以直接反应NOx脱除的完善程度及还原剂是否过量。为满足深度减排标准,要求出口NOx质量浓度不超过30mg/m3。如S折算值(NOx排放质量浓度)远大于30mg/m3,则表明氨量不足,NOx脱除不完善;如S小于0,则表明氨喷入过量。

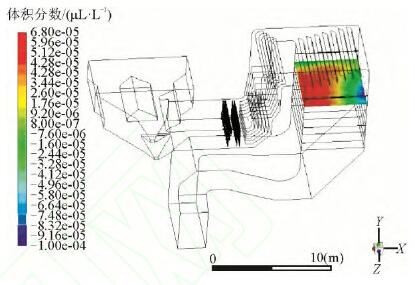

图5为原始结构满负荷工况下首层催化剂前截面S分布云图,表1为该截面S折算值。由图5和表1可见,S折算平均值为30mg/m3时,S脱硝最大值为113.3mg/m3,最小值为–120.0mg/m3,此时模拟的氨空混合气体流量为0.79kg/s(氨体积分数为5%,下同)。

图5原始结构满负荷首层催化剂入口S分布云图

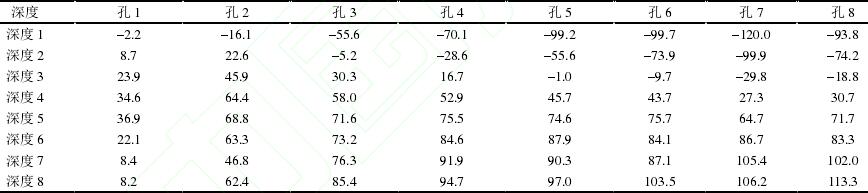

表1原始结构满负荷下首层催化剂入口S折算值

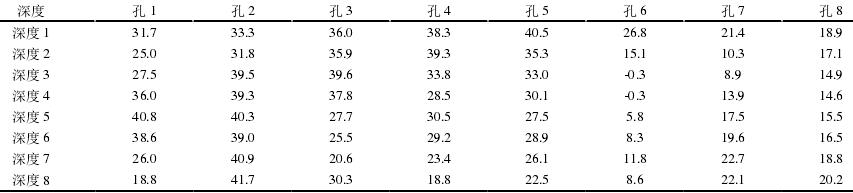

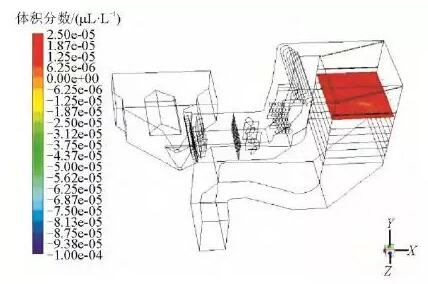

对该300MW机组脱硝系统进行CFD数值建模及分区混合优化设计,模型范围从省煤器出口到空预器入口间烟道。除喷氨格栅、混合器采用非结构网格外,其余区域均采用结构化网格,并对关键部位加密处理。该模型网格数量为709万。表2为分区优化后满负荷下首层催化剂入口S折算值,该工况下S分布云图如图6所示。结果显示,S折算平均值为30mg/m3时,S脱硝最大值为41.7mg/m3,最小值为–0.3mg/m3。可见分区混合优化后,NOx分布均匀性较原结构提升效果显著,另外氨空混合气流量降为0.56kg/s,理论上分区混合优化后可节约32.9%的液氨耗量。

表2分区优化后满负荷下首层催化剂入口S折算值

图6分区优化后满负荷首层催化剂入口S分布云图

5改造效果

1)本文从加装氨空混合器、优化联箱母管尺寸及分区混合优化等氨空混合技术入手,通过提高喷氨均匀性,有效避免了局部NOx脱除效率过低,氨逃逸量增大的情况发生,从而降低机组的氨耗量。对某300MW机组进行分区优化改造后,在满足深度减排标准的同时氨耗量较改造前明显下降,单机平均氨耗量由66.75kg/h降至41.5kg/h,可节约37.8%,每年单台机组可节约液氨209t,节约液氨采购费68.97万元。

2)加装氨空混合器并保证一定混合距离,保证了氨与稀释风的均匀混合,避免因氨组分混合不均造成的还原剂过喷。

3)优化联箱母管尺寸,可在兼顾经济性的同时提高各喷氨支管流量的均匀性,避免因氨空混合气流量不均造成的还原剂过喷。

4)NOx采用分区混合优化技术,在各分内实现氨氮摩尔比均匀分布且接近理论值,保证NOx在高效脱除的同时所用氨量最低,避免因入口NOx分布偏差过大造成的还原剂过喷。