液氨和尿素均可作为烟气脱硝还原剂。液氨法以其简洁的工艺和投资运行费用优势而一度成为脱硝还原剂制备的主流技术,但根据GB18218—2009《危险化学品重大危险源辨识》中对危险化学品临界量的划分,液氨储存量超过10t即成为重大危险源,其运输和储存均有严格要求,且使用资格证书的审批难度也越来越大。

近年来随着国家对安全生产要求的提高,同时根据各大发电集团公司的脱硝改造技术路线要求,为避免安全隐患和再次改造,原则要求采用尿素作为脱硝还原剂。

尿素水解或热解制氨工艺不存在化学危险,可以消除液氨储存及运输所带来的安全隐患,其中尿素热解的制氨运行成本较水解工艺高。

我国尿素制氨脱硝工艺应用起步较晚,主要采用进口技术,为减少尿素制氨脱硝的运行成本,降低初投资成本,避免对进口尿素水解装置的技术依赖,开展国产化尿素水解技术的应用研究很有必要。

为满足国家政策要求以及实现尿素水解国产化,由国电环境保护研究院总负责的国产首套新工艺尿素水解装置在国电东胜热电厂2×330MW机组的脱硝工程上实现正式喷氨运行。国电东胜热电厂的成功经验和技术优化,可为其他电厂烟气脱硝工程中尿素水解技术的应用提供借鉴。

1、尿素水解原理

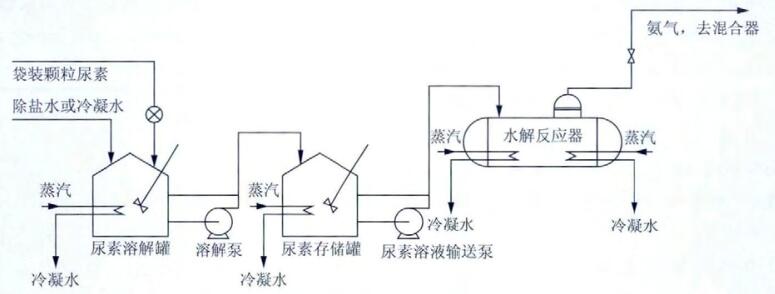

尿素水解制氨系统主要设备有尿素溶解罐、尿素溶液储罐以及尿素水解反应器等。国电东胜热电厂尿素水解制氨系统如图1所示。

图1 尿素水解系统流程示意

图1尿素水解系统流程示意尿素颗粒加入到溶解罐,用除盐水将其溶解成质量分数为40%~60%的尿素溶液,通过溶解泵输送到储罐;储罐中尿素溶液经给料泵、计量与分配装置进入尿素水解制氨反应器(以下简称尿素水解器),在尿素水解器中尿素水解生成NH3、H2O和CO2,产物经由氨喷射系统进入SCR脱硝系统。其化学反应式为

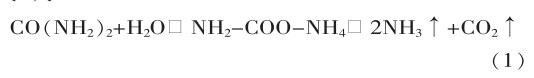

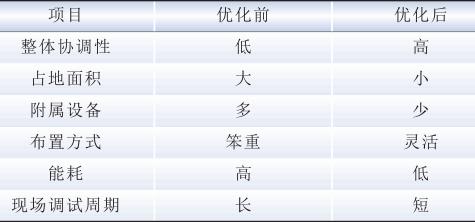

2、设计参数与指标

国电东胜热电厂2×330MW机组烟气脱硝尿素水解制氨系统采用公用制。在设计煤种、锅炉最大负荷工况(BMCR)、处理100%烟气量、75%脱硝效率的条件下,脱硝氨耗量为116kg/h,单台尿素水解器设计出力为232kg/h,满足2台锅炉的供氨需求。尿素水解制氨工艺系统设计指标包括:

尿素水解器尿素溶液进料质量分数40%~60%;装置可用率不小于98%;水解系统成品气中的氨气供应量应满足30%~100%BMCR负荷下所需的氨气流量;辅助系统设备出力选型按照2×120%容量考虑;用电量、用水量、用汽量及尿素消耗量等指标如表1所示。

表1尿素水解制氨装置各物质用量(2台炉)

3、尿素水解系统主要组成

3.1尿素溶解与输送系统

袋装尿素通过电动葫芦输送到尿素堆料区。配制尿素溶液时,通过电动葫芦将袋装尿素输送到尿素溶解罐卸料口,拆包后的尿素从卸料口进入溶解罐。

设置1台尿素溶解罐,满足8h配制2台机组100%BMCR工况运行脱硝2天所需的尿素溶液。溶解罐容积22.6m3,材料为304L,罐体保温。在溶解罐中用除盐水将干尿素溶解成质量分数为40%~60%尿素溶液,通过尿素溶液循环泵输送到尿素溶液储罐。

设置2台尿素溶液储罐,总容量按满足2台机组100%BMCR工况运行7天(每天24h)用量设计。储罐基础为混凝土结构,将储罐放置在室内,尿素水解车间装有暖气。尿素溶液储罐容积72m3/台,材料为304L,罐体保温。

3.2尿素水解系统

所设置的2台尿素水解器布置于尿素车间。每台尿素水解器的容量为2×330MW机组BMCR工况下的供氨量,即每台尿素水解器产氨量为232kg/h。将质量分数40%~60%的尿素溶液输送到尿素水解器内,蒸汽通过盘管的方式进入尿素水解器,蒸汽通过盘管回流,不与尿素溶液混合,冷凝水由疏水箱回收。尿素水解器内气液两相平衡体系的压力为0.48~0.6MPa,温度为130~160℃。由尿素水解器中出来的含氨成品气经厂区气氨管道输送到SCR反应器区。

4、工程技术优化

结合现场实际,参考对比尿素水解的传统工艺及进口技术,对国电东胜热电厂2×330MW机组脱硝工程尿素水解制氨系统进行了适当的技术优化。

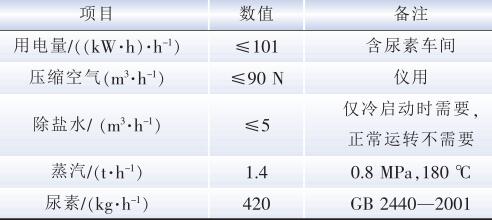

4.1流程优化设计

尿素水解传统工艺主要应用于化工化肥领域,属于深度水解的范畴,通常采用多级串联塔的反应形式,技术比较成熟,但工艺流程较为复杂。传统工艺中涉及到尿素水解器的贫液回收问题,贫液排出反应器时有一定的温度和压力,溶于贫液中的氨一旦通入常压设备(贫液回收罐、溶解罐等)便会闪蒸出氨气,需增加氨洗涤塔、氨气闪蒸罐等附属设备,设备多、检修维护量大、氨气泄漏源头多,工作环境不友好。对国电东胜热电厂尿素水解流程进行优化设计,取消了传统工艺中的氨洗涤塔、氨气闪蒸罐等附属设备。优化后的尿素水解流程简单、设备少,与传统工艺比较如表2所示。

表2尿素水解流程优化前后技术比较

整个尿素水解器采用撬装式模块设计,为机、电、控一体化的设备,包含了与尿素水解器相连接的管道、仪表、阀门和控制系统。尿素水解器模块占地面积小,可采用单元制将尿素水解模块布置在SCR区钢架上,也可采用公用制将尿素水解器模块布置在公共车间(如尿素溶液制备车间等),布置灵活,同时也便于水解装置的运输和使用。尿素水解器采用撬装模块设计,可实现出厂前单独提前调试,避免传统工艺现场众多设备的分系统调试,因此调试周期可由传统工艺现场调试的30天缩短至1周,能有效节省工程建设工期。

4.2产能及设备配置

进口技术的尿素水解器通常采用单元制布置,每台锅炉脱硝反应器钢架下方对应布置1台尿素水解器,单台尿素水解器的设计出力按规范要求的120%容量进行配置。采用这种单元制尿素水解器配置后,若尿素水解器发生故障,则整台机组的脱硝装置无法喷氨运行,系统可靠性降低。

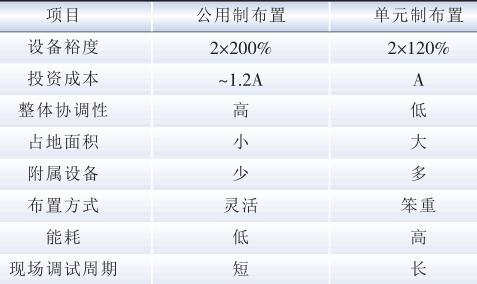

国电东胜热电厂尿素车间紧靠锅炉房布置,尿素水解器采用公用制布置方式,集中布置于尿素车间。尿素水解器采用公用制布置与单元制布置的技术比较如表3所示。

表3尿素水解器布置方式技术比较

公用制布置时,单台尿素水解器的出力能够满足2台机组满负荷的氨耗量,2台尿素水解器可实现互为备用,而增加单台尿素水解器出力后初投资较单元制布置初投资增加有限。

总之,采用公用制布置方式,缩短了尿素溶液输送距离,减少了输送管道尿素凝结堵塞几率,提高了系统可靠性;同时2台尿素水解器公用配置,故障时可互为备用,较单元制配置的安全性、可靠性均有提高。

4.3尿素卸料及储存优化设计

进口尿素水解设备中的尿素卸料及储存系统设有尿素筒仓以及斗提上料系统,但根据调研反馈信息,该系统较为复杂且故障率较高,尿素颗粒在筒仓中容易受潮板结,无法下料。在国外采购的尿素主要为散装颗粒,颗粒表面裹附了一层防水膜,因此不易发生尿素颗粒受潮板结问题,一般可通过槽罐车将尿素颗粒运送至电厂,再经过气力输送至尿素储仓。但国内无散装颗粒尿素,仅为袋装尿素,同时尿素颗粒表面未附防水膜,因而国内采用尿素筒仓以及斗提上料系统存在较多的隐患。

对工程中涉及的尿素筒仓和斗提上料装置进行了优化设计,采用了符合国情的袋装尿素仓储方式和地下式尿素溶解设计,同时加大了尿素溶液的储存时间。实践证明,采用该项优化设计后,系统简单,运行可靠性提高。

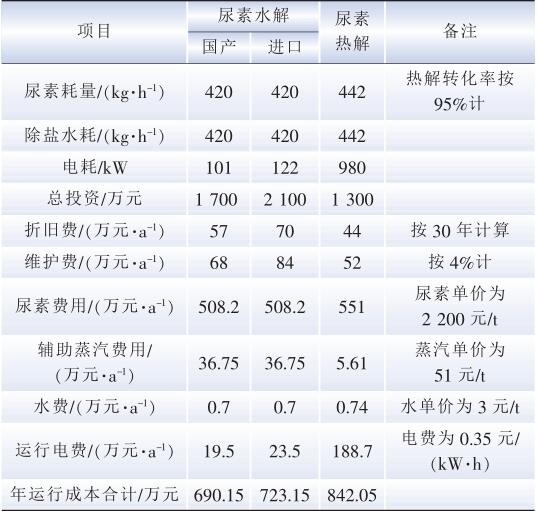

随着劳动力成本的增加以及运行自动化程度的加强,后续将对尿素上料系统增加自动拆包机等改进措施,以进一步优化该系统。5水解和热解工艺经济性比较以国电东胜热电厂烟气脱硝工艺为例,对尿素水解和热解工艺的投资成本及运行成本进行比较,结果如表4所示。

表4尿素热解和水解投资及运行费用

从表4可知,尿素水解法投资较尿素热解法高,但比较节能,运行费用较低。以厂用电价0.35元/(kW•h)计,与尿素热解法相比,采用国产尿素水解装置投资差额回收期约为2.6年,采用进口尿素水解装置投资差额回收期约为6.7年。综合比较,采用国产尿素水解装置具有较大的技术经济优势。

6、调试及运行

6.1调试过程

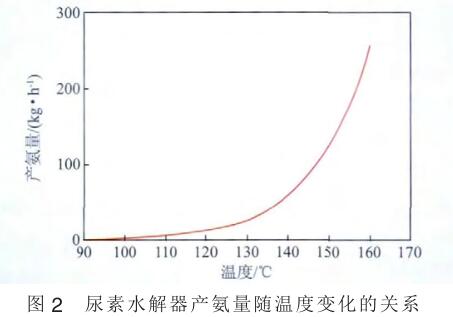

国电东胜热电厂尿素水解系统整套启动、优化和168h连续试运行,是在分部调试完成的基础上进行的,2012年12月20日向SCR脱硝区首次喷氨成功,脱硝系统热态试运开始,2012年12月20日至2012年12月26日系统完成168h连续试运,期间尿素水解系统进行的主要调试工作包括:①尿素水解器液位和压力、蒸汽出口压力的自动调节;②性能保证值优化调节,即跟随机组负荷及SCR区需氨量的变化,尿素水解器及时制备SCR区所需的氨气量。调试期间产氨量随温度变化关系如图2所示。

图2尿素水解器产氨量随温度变化的关系

由图2可见,在控制合适的反应温度下,尿素水解器能够达到设计要求的232kg/h的产氨量要求。

6.2运行情况

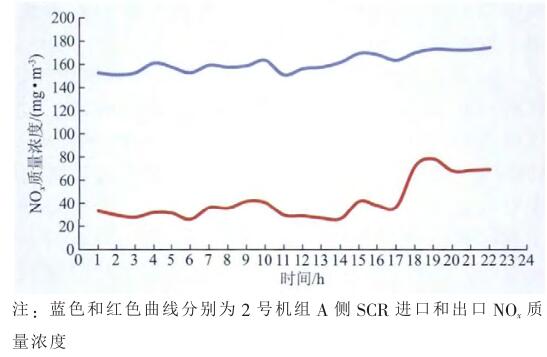

国电东胜热电厂尿素水解系统和整套SCR脱硝系统启动试运行期间的检验项目全部验收合格,至2012年12月26日6:00,168h连续试运行结束时止,全面达到调试大纲规定的技术、安全、质量等指标要求,尿素水解满足SCR脱硝系统出力要求。图3与图4为随机调取的脱硝系统24h运行数据(标准状态)。

图3国电东胜热电厂2号机组A侧SCR脱硝效果

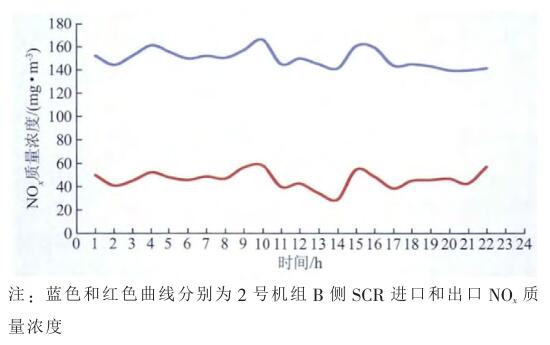

图4国电东胜热电厂2号机组B侧SCR脱硝效果

由图3可知,2号机组A侧SCR脱硝装置进口NOx质量浓度为150~180mg/m3,平均质量浓度约为160mg/m3,经SCR脱硝装置脱硝后,NOx质量浓度最高约为80mg/m3,大多在40mg/m3上下微小波动,达到国家与地方的排放标准,SCR脱硝系统实现了较高的脱硝效率。

由图4可知,2号机组B侧SCR脱硝装置进口NOx质量浓度为140~160mg/m3,经SCR脱硝装置脱硝后,NOx质量浓度最高约为60mg/m3,大多在40mg/m3上下微小波动,达到国家与地方的排放标准,SCR系统脱硝效率优良。综上所述,国电东胜热电厂尿素水解制氨系统运行高效、稳定、安全,即尿素水解器能稳定、可靠地运行,供氨能力能适应SCR脱硝系统运行中对各种喷氨量的需求。

6.3经验和建议

国产尿素水解装置首次在大型火电厂脱硝工程上应用,参建各方均初次接触,试运初期出现一些波折,经各方努力,不断磨合,尿素水解装置顺利投产,性能达到了设计要求。总结本工程调试运行过程中的主要经验,能够更好为相关脱硝工程建设提供借鉴。

(1)加强设备采购管理。注重前期调研工作,合理选择设备供应商;过程中加强监造管理,监控设备制造质量;安装调试期间加强现场管理,确保安装调试质量。实践证明,加强设备采购管理对尿素水解装置的合理选型、设备如期安全稳定投运具有重要作用。

(2)严格执行《火力发电基本建设工程启动及竣工验收规程》(简称《新启规》)、《火力工程调整试运质量检验及评定标准》等有关规程规范。重视调试过程控制,按调试方案开展调试的各项具体工作,及时填写试运记录,执行电厂管理制度,控制逻辑临时更改要作记录,试运行期间及时发布调试简报。

(3)做好运行检修人员的培训工作,提早让运行检修人员介入工程。运行检修人员在基建及调试阶段即全程参与,保证了装置交接后的安全可靠稳定运行。

(4)注意对细节问题的控制管理,小的细节问题也会对调试及运行造成较大的影响。如在投加尿素颗粒时不要把编织袋封口的丝带混入尿素倒入溶解罐中,避免造成以后系统的堵塞等;北方地区需格外注意尿素溶液的凝结;在运行中水解成品气输送管道发生泄漏或阀门故障等,必须停运尿素水解系统,通过蒸汽吹扫置换管道余氨后,方能对故障进行处理。

7、结语

与液氨相比,尿素具有安全性。尿素分解制氨在国内将逐渐成为脱硝装置的氨源选择。尿素水解工艺可以使用品味较低的蒸汽作为热源,较尿素热解工艺具有良好的运行成本优势。

国电东胜热电厂2×330MW机组脱硝工程首次成功运用国产工业化尿素水解装置,投运以来的运行实践表明,该装置可靠性良好,整体运行稳定,负荷跟踪满足设计要求,各项参数合理;至稿件发表之日,该装置已运行一年多,尿素水解装置的出力能够达到设计要求,供氨能力能够满足锅炉排烟NOx浓度变化。

国产工业化尿素水解装置在国电东胜电厂2×330MW机组脱硝工程中的成功应用,对我国电厂SCR脱硝工程还原剂制备工艺的设计及使用具有很好的借鉴意义。随着技术的逐步成熟,通过对尿素水解装置的技术优化,国产化水解装置必将打破对进口技术的依赖,以其安全性、运行经济性等特点迅速得以推广。