通过对SCR入口NOx浓度的流场特性进行实时检测与分析,深入研究脱硝系统喷氨实时优化方案;将SCR脱硝反应器进行分区设计,提出一种模糊控制与均衡控制相结合的前馈串级控制方法来提高NH3/NOx混合效率,从而减少氨逃逸率。

目前,氮氧化物对环境的影响日益严重,NOx的排放控制要求更加严格。我国已对大量机组增建脱硝设施以及进行脱硝技术改造,而选择性催化还原法(SCR)也是众多脱硝技术中达到经济满意效果、得到广泛应用的技术。国内对SCR改造的同时也发现了一些问题,包括喷氨不均、催化剂寿命缩短及氨逃逸造成的空预器堵塞等问题。其中一些SCR反应器由于未在试运期间进行喷氨优化,导致入口氨的分布不均匀,投运一段时间后氨逃逸导致空气预热器严重堵塞,甚至引起炉膛负压波动,不得不停炉吹扫。因此对SCR入口NOx浓度场的检测及降低氨逃逸是保证经济性、安全性的必要技术。

目前对SCR喷氨控制的主要手段为烟气管道内布置喷氨格栅(AIG),在AIG控制方式中应用较为广泛的是分区控制式AIG,此方法将烟道截面分为若干区域,对每个区域的喷氨量单独控制。实验数据显示,烟气流在烟道内的分布特性随着锅炉负荷、磨煤机组合、各个风门开度等因素的影响而变化。而在变工况条件下传统的PID调节无法连续有效的控制不同区域的喷氨量,调节系统会出现延迟性和发散性,最优的喷氨控制难以得保证。实践表明,通过分区优化喷氨量控制策略可以在变工况下保证良好的NH3/NOx混合均匀性,明显减少SCR出口NOx浓度,使SCR出口氨逃逸大幅减小。

本文采用离散取样的方法对SCR入口、出口NOx流场特性进行分析,从降低氨逃逸的角度出发,设计研究了脱硝系统实时优化调整的控制方案,将多模式模糊推理算法作为前馈量在变工况下严格控制SCR出口NOx浓度达标,并利用均衡算法严格控制氨氮比。优化结果表明,该方法在满足脱硝效率的同时,可以降低氨逃逸率并提高经济性。

1 AIG工艺流程及系统结构

本文拟为600MW机组的SCR脱硝系统设计喷氨实时优化系统,脱硝系统采用双侧烟道SCR反应器。喷氨格栅布置在SCR反应器上升的垂直烟道内,将反应器的垂直面分为8个区域,利用网格法测定SCR入口NOx流场分布情况,根据烟道及喷氨喷嘴布置等设计为不同区域,每个区域设计对应的调节阀及出入口NOx浓度和O2量的在线快速断面扫描测量装置,各个区域独立进行数据采集及控制,最终实现SCR出口截面NOx浓度场分布均匀。

阀门开度值和NOx测量值经通讯传送给优化控制系统。同时优化控制系统从现场DCS中取得电厂运行的实时工况数据,通过优化算法将得到的阀门开度值传送回给组阀驱动装置,从而控制阀门开度的变化。

2 SCR脱硝入口nox流场特性分析

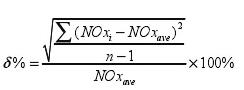

在进行喷氨优化设计前对SCR入口截面的NOx流场的测量数据为基础,对其特性进行分析。通过相对标准偏差来衡量NOx流场的均匀性,其中浓度相对偏差δ定义为:

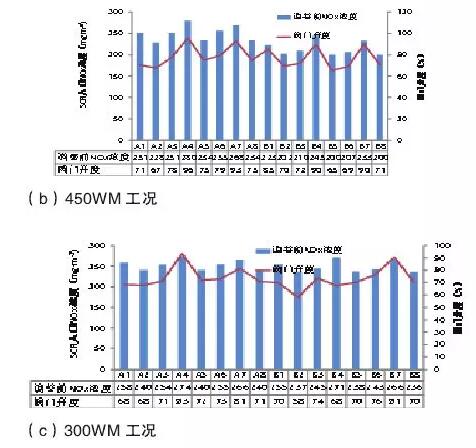

式中NOxi是测试区域的浓度值,n为区域个数,NOxave为所有区域浓度的平均值。在不同负荷下对出口NOx流场均匀性分析如表1所示。从表中可知,优化前在各个负荷下,NOx相对标准偏差最大的为60.8%,最小的为38.2%,且最大最小值与平均值差距较大,说明SCR脱硝入口NOx流场存在较为严重的分布不均现象,而每个区域喷氨量一致必将导致氨逃逸增大。

表1 调整前流场均匀性检测数据

3 造成SCR出口氨逃逸的原因

喷氨不均。在SCR入口安装的喷氨格栅,还原剂由喷氨母管分配给每个格栅中的支管并与SCR中的烟气反应。由于SCR入口NOx流场不均匀,喷氨调节不到位,导致NH3/NOX失调,致使NOx反应不均,出口氨逃逸以控制。

流场、温度场不均。导致流场不均导致烟气在催化剂层流速较快的区域NOx来不及与催化剂反应,而流速较低区域则相反,这直接导致SCR出口NOx浓度场分布不均匀。分析试验中发现SCR反应器普遍存在温度场不均的现象,而脱硝反应温度影响脱硝效率,直接影响不同区域的NOx脱除效果。另外机组的变工况运行也对流场和温度场的分布有很大影响。

变工况运行。在实际运行时机组大多情况都是非稳定运行工况,调节系统会出现延迟性和发散性。

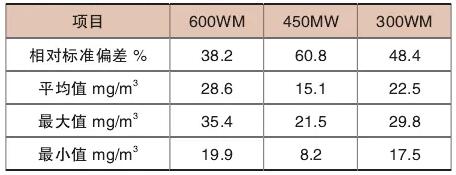

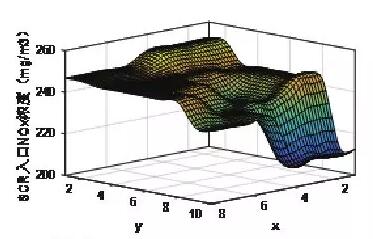

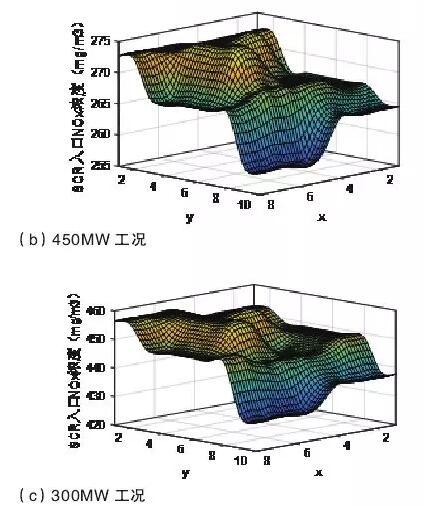

图1 不同负荷下SCr入口nox流场分布

同时也会对SCR系统的入口NOx浓度分布、烟道内流场分布、温度场分布等造成巨大的影响。因此喷氨均匀性与NOx浓度场的混合性将会发生变化。这些因素会导致NH3/NOX混合比不均,导致氨逃逸增大。因此在变工况下优化控制策略有利于流场和温度场的均匀分布。

4 优化方案4.1优化喷氨不均问题

为使区域间的NOx浓度相互兼顾需要对每个区域的喷氨阀门进行细调,以SCR入口NOx流场的平均值为基准,从各个区域浓度的偏差来调节阀门开度,进行均衡控制。

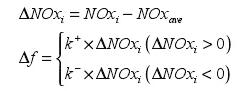

均衡控制器有8个输入,分别为SCR出口8个测点测得的浓度NOxi与NOxave之差;8个输出分别控制对应的喷氨阀门。差值为正则开大此区域阀门,反之关小阀门。

其中Δf为阀门开度修正值,为尽量减小SCR出口NOx浓度,避免阀门开度过大,阀门开度系数k+、k-应取不同值。

4.2优化变工况的影响

本文采用多模式模糊推理算法作为前馈量对变工况的影响进行优化。多重多维模糊推理算法依据专家经验和模糊决策,由离线计算得到控制查询表,便能综合分析影响NOx流场的主要工况状态信息量,使系统在变工况时能够快速准确的对喷氨阀门进行调整。它可以逐步积累试验测试得到的数据,在闭环控制系统中引入不同工况的调整方案,根据不同的工况组合推理出各个阀门对应的开度输出,作为喷氨阀门的开度指令,从而达到不同工况下的快速判断调整。

多模式模糊推理器的输入包括影响工况变化的各个变量:负荷(LOAD)、磨煤机组合方式(MILL)、烟气含氧量(O2)、SOFA风挡板开度、COFA风挡板开度和燃烧器摆角(TILT),输出量分别对应8个喷氨阀门。利用多重多维模糊推理模型将变量模糊化,并用隶属度函数计算相应的隶属度,应用规则库的控制规则得到相应阀门调整值。为达到精确的前馈效果,模糊控制器的模糊论域设为{N,Z,P}。模糊前馈控制器的输入输出隶属度函数均采用三角隶属函数。

为建立规则库,在不同工况下对SCR系统优化调整试验。通过手动调节喷氨阀门使各区域氨逃逸减少,并记录当前喷氨格栅阀门调节开度;然后逐步调整O2、SOFA、COFA、MILL和TILT的大小并再次对阀门微调。

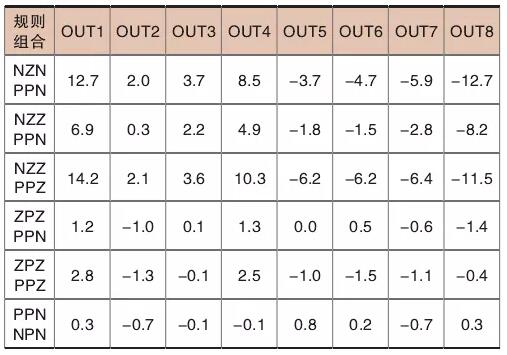

表3 模糊规则库

根据在不同工况下的调平试验阀门开度数据,建立规则库,其中部分控制规则表单如表3所示。

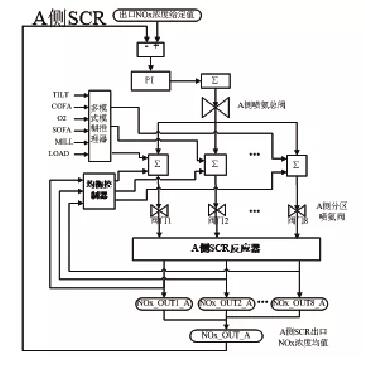

4.3优化的整体方案

图2 整体方案逻辑图

5 优化调整效果分析

基于现代控制理论基础上的控制系统采用先进的数据处理算法和人工智能算法,分析SCR入口及出口流场变化的同时,结合机组运行数据通过数据积累最终得到不同工况、不同煤种情况下的在线优化。

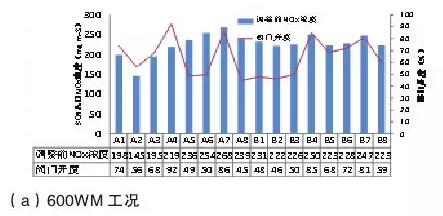

图3 不同工况下调整前后出口nox浓度及阀门开度对比图

将模糊控制和均衡控制应用在喷氨格栅调平控制系统中,会降低空气预热器的维护成本,喷氨均衡优化控制系统有效减小耗氨量,从而降低了机组运行电耗,提高了系统运行稳定性和可靠性,减少氨逃逸,延长催化剂使用寿命,有很好的经济效益,满足了脱硝工程中喷氨混合的需要。

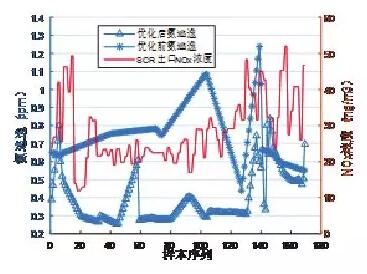

化控制。保证各区域氨氮比精确控制,实现SCR喷氨在线优化。将优化控制系统在600MW的机组做调试运行,控制氨逃逸及NOx排放效果较好,调整前后A、B侧NOx入口流场分布以及阀门开度如图3所示。在变工况下,平均氨逃逸及NOx浓度变化如图4所示。可以看出,在变工况下氨逃逸较优化前有大幅降低,且氨逃逸均小于0.9ppm,达到安全标准。SCR出口NOx浓度达标均小于50mg/m3,说明控制效果理想。

图4 平均氨逃逸对比图

6 收益分析及结论

将模糊控制和均衡控制应用在喷氨格栅调平控制系统中,结合前馈消除工况变化导致的延迟性和发散性,氨逃逸平均值A侧由1.31ppm降至0.34ppm,B侧由1.63ppm降至0.47ppm。调整后两侧SCR出口NOx流场均匀性得到有效提高,催化剂出口氨逃逸平均值有明显下降。这会降低空气预热器的维护成本,喷氨均衡优化控制系统有效减小耗氨量,从而降低了机组运行电耗,提高了系统运行稳定性和可靠性,减少氨逃逸,延长催化剂使用寿命,有很好的经济效益,满足了脱硝工程中喷氨混合的需要。

各负荷下SCR入口流场分布如图1所示。一般SCR出口NOx浓度场分布不均匀,出口氨逃逸分布也不均匀。NOx浓度越小的区域,氨逃逸量越大,从而造成空预器堵塞和腐蚀等问题,增加了维护难度同时对经济性产生不利影响。