钢铁行业是我国重要的支柱产业之一,我国的钢铁产量多年来稳居世界第一,产量占全球一半以上。钢铁行业在推动国民经济发展的同时,也带来了巨大的环境污染,其中钢铁行业以焦化和烧结产生的污染最为严重。

目前主流的烧结烟气脱硝工艺有:SCR脱硝工艺、活性炭(胶)协同脱硫脱硝工艺和臭氧氧化吸收工艺。其中臭氧氧化吸收技术电耗高,不适用于烟气量大的项目;活性炭(胶)协同脱硫脱硝工艺最大优点是可实现同时脱硫脱硝,适用于新建项目;而SCR脱硝技术流程较短,配置灵活,适用于已建设有脱硫装置,仅需增设烟气脱硝系统的项目。本文就将重点讨论烧结烟气采用SCR脱硝工艺应该要注意的问题。

SCR脱硝的核心设备是催化剂。采用SCR脱硝工艺要达到设计效率一定要满足相应的速度场、浓度场和温度场的要求。(关于这方面的论述可点击链接:为什么SCR脱硝工程一定要做CFD模拟?)

对于烧结烟气脱硝来说温度场是十分重要的。在之前的文章中也曾简单的提到过在燃煤机组上温度场几乎是可以天然满足的。但是对于烧结烟气SCR脱硝项目来说温度场就需要花费精力仔细设计了。

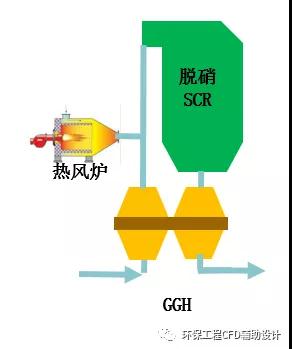

对于改造项目,无论之前的脱硫系统是湿法脱硫还是半干法脱硫,当采用SCR脱硝的时候大多数项目都要采用换热+补热的方式来提高烟气温度。如下图所示:

图1-烧结烟气SCR脱硝流程示意图

未脱硝的脏烟气先经过GGH与经过脱硝后的干净烟气进行换热,提高脏烟气的温度,之后脏烟气的温度仍然不能满足催化剂的要求,因此需要采用热风炉进一步补热,之后烟气进入催化剂与喷入的还原剂进行脱硝反应。

下面我们以一个具体案例来说明烧结脱硝温度场的问题。

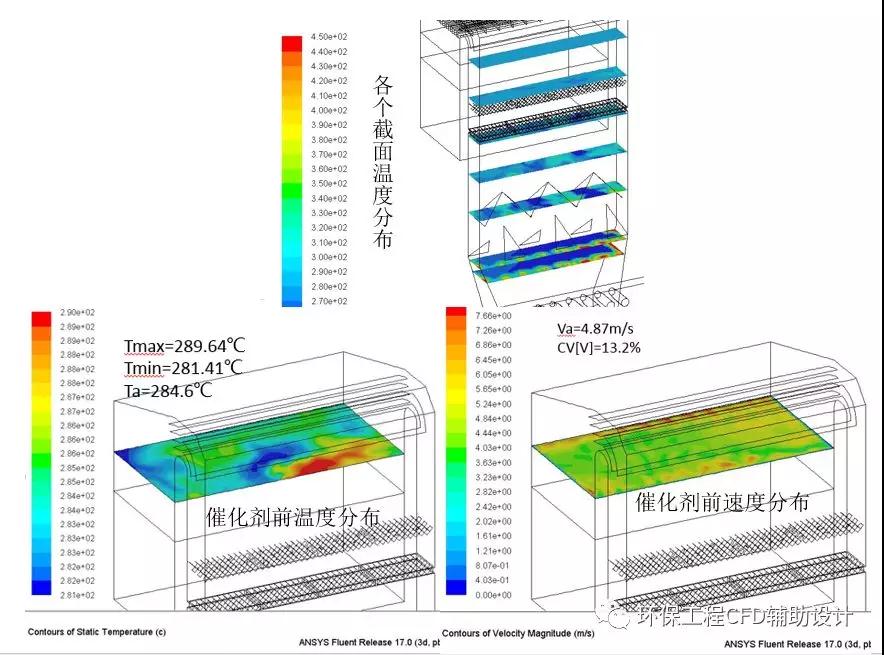

某项目烟气量74万Nm3/h,经过GGH后烟气平均温度为230℃,要求将烟气加热到280℃然后进入催化剂。经过计算采用高炉煤气作为热源,高炉煤气燃烧的产生的热烟气温度965℃,流量为50280Nm3/h。通过以上的数据可以看出冷烟气温度低、流量大,而热烟气温度高、流量小,且流量差和温度差都很大。如何将热烟气导入烟道中与冷烟气混合并在尽可能短的距离内让烟气温度尽可能的均匀,便是这个项目温度场设计的关键。

了解脱硝的朋友都知道这个温度场的设计肯定是需要通过CFD模拟来验证和优化的。但是烧结烟气SCR在做CFD模拟的时候通常有以下几个问题需要注意。

首先是GGH出口的温度,通常我们都是将冷烟气经过GGH后的出口作为模拟的入口截面,这样的设置是没有问题的。但问题在于GGH出口的温度如何设置。作者曾经看过有些项目的模拟报告,在这些模拟中将理论计算的冷(脏)烟气侧GGH出口的平均温度作为模拟入口的温度条件,并假设入口的温度分布均匀,这种设定是错误的,和实际情况差别很大。

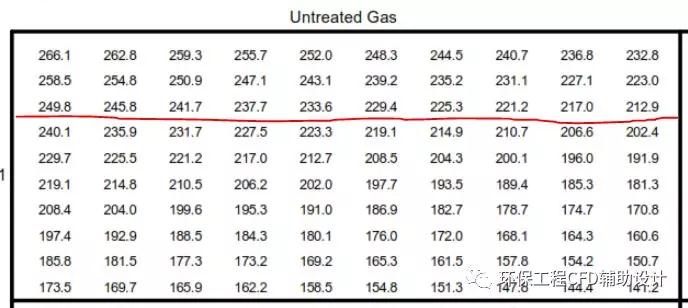

我们在做工艺计算的时候每个节点、每个面都是按照平均的温度来考虑的,但是GGH作为一种回转式的机械,其出口的温度场并不是均匀,而是随着旋转方向变化的。如下图所示:

图2—GGH的温度分布

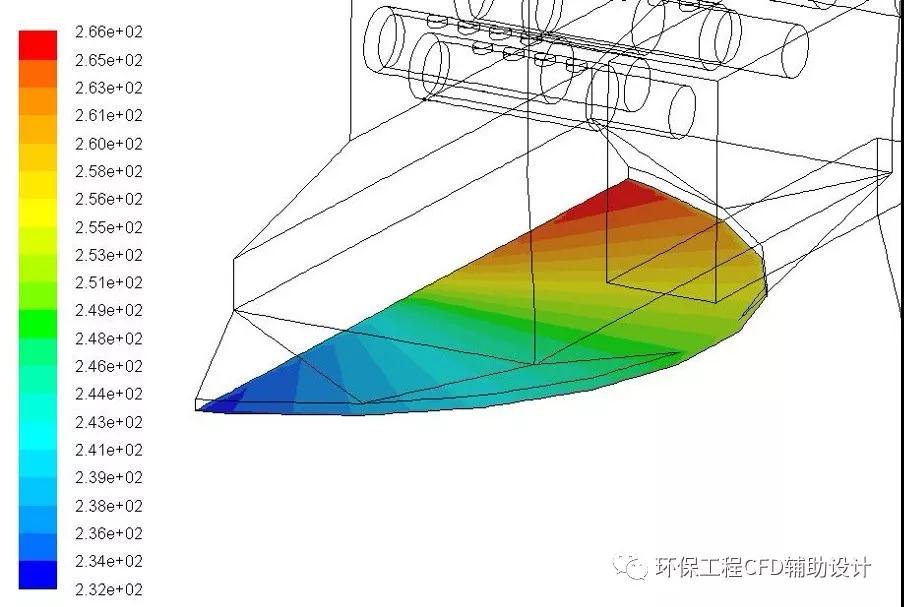

上图就是GGH厂家提供的温度参数,我们可以看到最高温和最低温之间有将近40℃的差异,而我们最终的温度场要求的差异也不过是±10℃。如果假定GGH出口的烟气温度是均匀的,那么可想而知最终模拟结果与实际情况偏差有多大了。而正确的温度调节应该如下图所示,温度沿着旋转方向是逐步变化的,这才能代表GGH出口真实的温度场。

图3-正确的冷侧烟气在GGH出口的温度分布

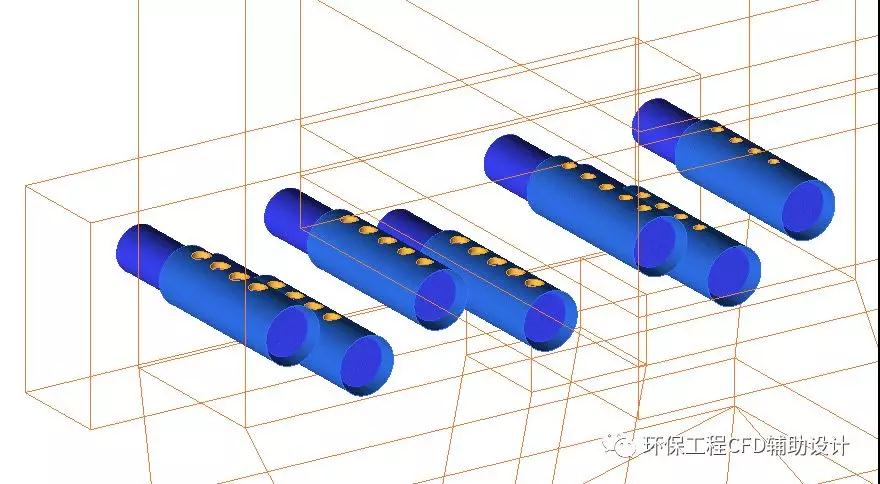

第二,热烟气输入烟道的形式。对于国内的钢厂来说高热值的天然气和焦炉煤气价值高,用来加热烟气不经济,因此大多采用热值比较低的高炉煤气,这样一来燃烧器的尺寸比较大,无法做成烟道内置式,只能是高炉煤气在外置的燃烧器中燃烧后在将热烟气送入烟道与冷烟气混合。

冷热烟气温度差很大、流量差也很大,要在短距离内混合均匀,最佳的方式是通过格栅的形式输入烟道,另外还需要通过设置混合器来强化冷热烟气的混合,只有这样才有可能在短距离之内让烟气温度尽可能的均匀。

图4-热风格栅

第三,在燃煤机组温度场方面,我们只需要关注最终进入催化剂时的温度场,而在烧结烟气脱硝的温度场方面,除了关注最终进入催化剂时的温度场,我们还需要关注进口烟道的壁板的温度。

这是因为通常我们采用Q345B作为脱硝进出口烟道和反应器的材质,而Q345B的作为承压/承重构件最高允许使用温度为400℃,超过400℃后许用应力就急剧下降。而“热风格栅”上游的进口烟道局部不可避免存在温度超过400℃的区域。下图所示的是某项目壁板的温度。

图5-烟道壁面的温度分布图

所以说如果忽略了这个问题,就有可能导致烟道在负压的作用下被压扁。这是因为钢材在高温下许用应力下降,从而导致烟道无法承受烟道负压。

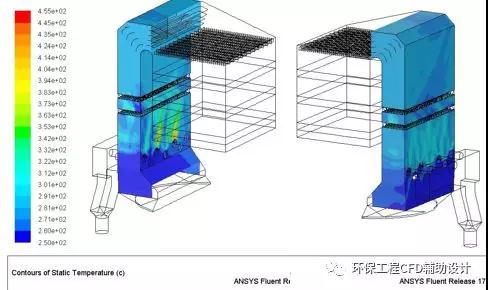

最后,相比常规的SCR配套有喷氨格栅和混合器,烧结烟气SCR烟气脱硝增加了“热风格栅”和混合器。因而这两套格栅和混合器要协同设计,确保温度场和浓度场均能达标。最后我们以一张整体模拟的结果来结束本篇文章。

图6-烧结烟气CFD模拟结果