摘要]为确保火电厂脱硫系统安全、经济运行,本文分析了导致厂用电升高的原因,提出了吸收塔浆液循环泵运行方式(台数)由“三二”改为“二一”的创新运行节能调整模式。实践证明,在“零”投入的前提下,实施了设备运行方式的优化与节能,将脱硫吸收塔系统厂用电降低31%,解决了脱硫厂用电偏高的问题,为脱硫系统运行的节能提供借鉴。

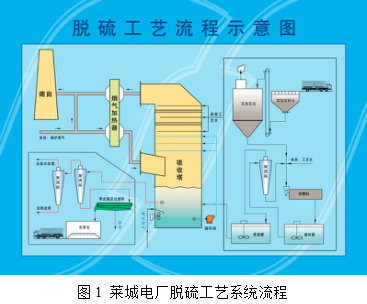

1 莱城电厂脱硫系统整体概述

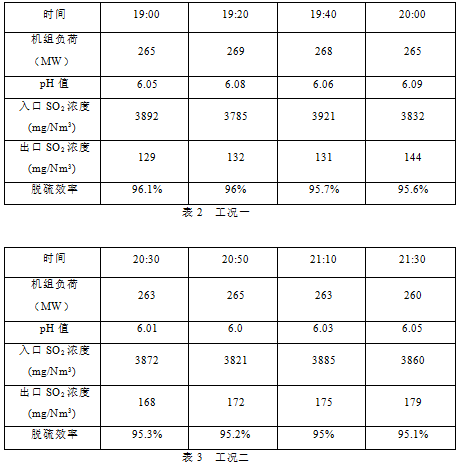

莱城电厂四台300MW机组采用石灰石-石膏的湿法烟气脱硫工艺,分别为一炉一塔设计(图1脱硫系统工艺流程)。自投运以来,脱硫设施投运率超过99.0%、脱硫效率保持在95%左右。运行中的4套全烟气量处理的湿式石灰石-石膏湿法烟气脱硫装置运行稳定。#3脱硫系统(以#3脱硫为例)一级吸收塔的脱硫系统设置了四台6KV循环浆液泵(功率分别为:550/560/560/630kw,三台6KV氧化风机(功率分别为:400kw)。2014年为适应环保达标排放要求,我厂将四台机组扩建了二级吸收塔,新增6KV浆液循环泵三台(功率分别为:355/400/400kw)、两台6KV氧化风机(功率分别为:355kw)。投运后,机组厂用电率居高不下。分析出了原来采用的浆液循环泵的“三二”运行模式,只是采用增加浆液循环泵的数量来增加浆液循环量,其实质是增大或减小液气比(L/G),当液气比超过一定值后,增加浆液循环量,只能促进混合浆液中的HSO3氧化成SO4,有利于石膏的生成,脱硫率的提高非常有限。因此,过高的浆液循环量将直接导致运行费用增加。

因此,本文在确保安全及环保参数达标排放的前提下,从运行调整角度分析了影响常用电量的因素,将机组负荷划分为两段,根据机组负荷、二氧化硫浓度、各段的烟气处理量调整了两级吸收塔七台浆液循环泵的运行方式,由“三二”改为“二一”的创新调整模式及相关优化方案,将脱硫吸收塔系统常用电量降低31%,解决了脱硫系统厂用电率长期偏高的问题,每年节能效益在68.5万元以上。

2 新增二级吸收塔及设备规范

二级吸收塔与原一级吸收塔均为空塔结构,为钢结构圆筒体,内衬玻璃鳞片。一级吸收塔正常液位为12.2米,新建二级吸收塔正常液位控制在9.0米左右。正常运行时,石膏浆液强制循环泵的间断运行,一二级吸收塔的浆液浓度和PH值基本保持一致,浆液的PH值控制在5.2~5.6的范围内。

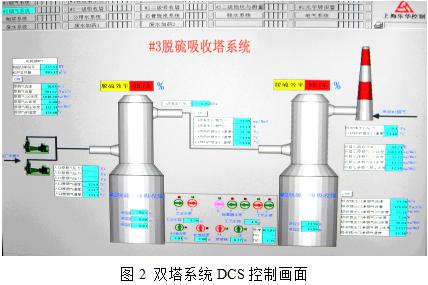

二级吸收塔采用喷淋塔,浆液循环泵将吸收塔浆池内的吸收剂浆液循环送至喷嘴,对烟气进行洗涤净化并吸收烟气中的SO2。浆液循环泵按照单元制设置(每台循环泵对应一层喷淋层),二级吸收塔设三层喷淋层,不设备用泵。二级吸收塔浆液循环泵与电机采用直联传动方式。循环泵及进口阀门能够在控制室进行自动开启和关闭。循环泵为离心泵,按40000ppm的氯离子浓度进行选材。泵壳、叶轮、前后护板材料为A49(或Cr30A)。浆液循环泵配有油位指示器、机械密封、联轴器罩和泄漏液收集设备等其他附件。浆液循环泵机械密封采用SiC,并适应冲洗水0.2~0.4MPa的要求。浆液循环泵采用全金属泵(图2 双塔系统DCS控制画面)。新增1台氧化风机作为备用,单台流量6306m3/h,压升137kPa(表1 设备技术规范)。由于氧化空气量的增加,需要对原有的氧化空气管道进行更换。氧化风机及其附属设备能由DCS实现顺序控制。

3 两级吸收塔设备最佳运行方式的探索试验

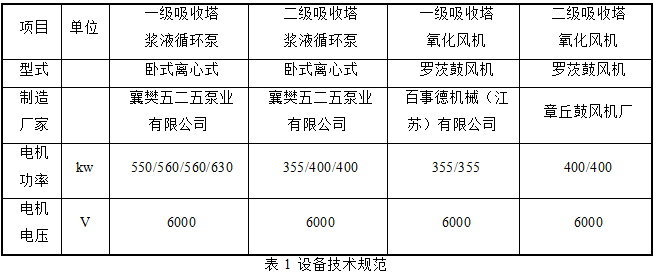

#3脱硫一级吸收塔系统配备3ⅠA、3ⅠB、3ⅠC、3ⅠD四台浆液循环泵、3ⅠA、3ⅠB、3ⅠC氧化风机;二级吸收塔系统配备3ⅡA、3ⅡB、3ⅡC三台浆液循环泵、3ⅡA、3ⅡB氧化风机。为探索脱硫吸收塔系统的节能运行方式,先进行了浆液循环泵运行方式的试验探索(表2 工况一、表3 工况二)。试验选取机组负荷相同、原烟气浓度接近的时间段,确保试验结果偏差在最小范围。

工况一的吸收塔设备运行方式:一级吸收塔3ⅠA、3ⅠC、3ⅠD三台浆液循环泵,二级吸收塔3ⅡA、3ⅡC两台浆液循环泵运行。

工况二的吸收塔设备运行方式:一级吸收塔3ⅠC、3ⅠD两台浆液循环泵,二级吸收塔3ⅡC一台浆液循环泵运行。

2015年5月20日19:00开始,#3机组负荷268MW,机组负荷稳定,脱硫系统参数无异常,进行了相同机组负荷下的两种工况试验,运行参数统计表如下:

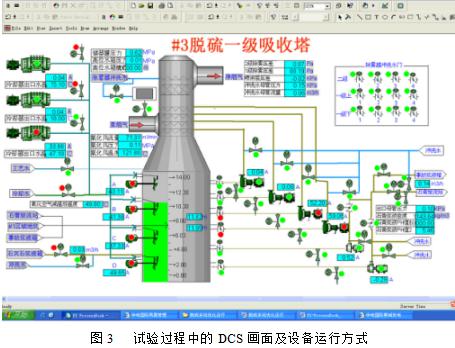

试验结论:由试验数据可以看出,在机组负荷及PH值运行稳定的情况下,通过运行操作手段,进行节能调节,停止两台浆液循环泵,运行参数仍能达标排放(当地二氧化硫排放标准为低于200 mg/Nm3),环保指标控制相对安全;因此,在确保设备安全运行及环保参数达标排放的前提下,采用改变设备运行方式的调节手段达到节能目的是完全可以实现的(图3 试验过程中的DCS画面及设备运行方式)。

4 两级吸收塔6KV设备运行方式的优化及节能分析

4.1 两级吸收塔6KV设备运行方式的优化

在试验结果的支持下,通过半年的统计总结,将机组负荷分为三段,规定了脱硫系统在各负荷段浆液循环泵、氧化风机的节能调节方式,通过一段时间的实施,环保参数正常,节能效果显著。有数据统计,我厂机组负荷有3/4的时间机组负荷运行在250 MW以下,因此,根据我厂机组运行负荷的实际运行情况,脱硫吸收塔系统浆液循环泵及氧化风机的运行方式规定如下:

(1)浆液循环泵的“三二”方式,改为“二一”。当负荷250 MW以下时 ,一级吸收塔应保持两台循环浆液泵全出力运行,二级吸收塔应保持一台循环浆液泵运行,并维持石膏浆液PH值在5.2~6.0,石膏浆液密度控制在1084~1093kg/m3以内,当石膏密度大于1093kg/ m3时,应进行脱水。

(2) 氧化风机的运行方式可“二变一”。当负荷200 MW以下时,氧化风机可又原来的“两运一备”改为单台氧化风机运行。脱硫系统投入初期,氧化风机可以不投入运行。

(3)石膏一、二级脱水系统,当石膏密度在1084 kg/m3以下时,应及时停止脱水系统及相关设备(真空泵、滤液泵、废水泵、溢流泵、真空皮带脱水机、滤布冲洗水泵、石膏输送机)运行。

(4)脱硫现场照明停、送要及时,根据季节变化调整室外照明停送时间。

4.2 优化运行方式后的节能分析

4.2.1 节能分析及对比

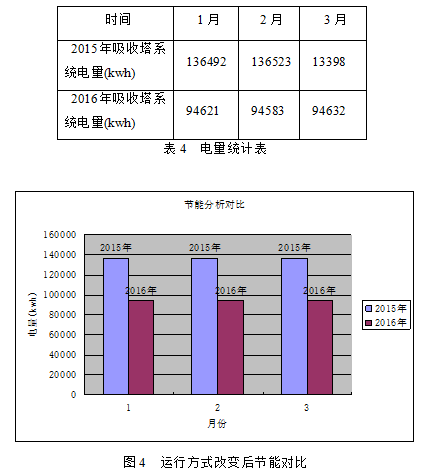

为验证吸收塔系统优化运行后的节能情况,我们对吸收塔系统设备优化运行后的节能情况进行统计对比(图4 运行方式改变后节能对比)。期间,分别筛选了2015年及2016年机组负荷相近、原烟气浓度相近1-3月份进行对比,通过所属6KV设备开关室浆液循环泵及氧化风机的关口电量统计(表4 电量统计表),如下表所示:

节能计算(以2月份为例):

每台机组每月吸收塔系统节约电量:136523—94583=41940(kwh);

折算为成本价:41940×0.34=14260(元);

四台机组每年节约成本:14260×4×12=68.5(万元)。

4.2.2运行操作的注意事项

实现节能调节过程中,切换备用浆液循环泵、氧化风机的频率增加,能够做到及时发现缺陷、处理问题,做到了各台浆液循环泵、氧化风机之间的相互备用;但是,在机组负荷变化时,增加了运行操作工作量。

5 结论

通过实验及数据分析表明,在不投入成本的前提下,通过运行调节方法实现节能31%的操作方法是可行的。同时,总结出了一整套一、二级吸收塔之间设备协调运行的调节经验,为兄弟单位运行调整提供参考,为完成莱城电厂全年节能及环保达标排放任务奠定了坚实的基础。