煤、水、氧气是煤化工产业的三大资源要素。我国煤炭资源和水资源总体呈逆向分布,煤化工产业布局受煤炭资源主导,使得产业发展中水资源配置问题凸显[1]。以煤制油为例,吨产品消耗煤炭3~4t,消耗水资源8~12t[2]。而水资源稀缺区域往往水环境容量也不足,甚至缺乏纳污水体,大量废水面临无处可排的困境。

受水资源和水环境问题的双重制约,国内煤化工项目纷纷提出废水零排放方案。废水零排放是在对水系统进行合理划分的基础上,结合废水特点,实现最大程度的处理回用,不再以废水的形式外排至自然水体的设计方案。“十一五”期间,报国家审查的煤化工项目中提出废水零排放的项目达到15个,但建成试生产只有1个,处于开工准备期有3个,其余尚未建成[3]。

1煤化工含盐废水及零排放

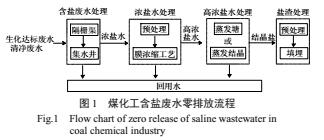

按水质和水量,煤化工废水主要分为煤气化有机废水和含盐废水。含盐废水包括生化处理达标废水和清净废水,总溶解固体(TDS)含量1~3g/L[4]。含盐废水盐类物质主要来自补充新鲜水,脱盐水系统排出的浓盐水,以及循环水系统、有机废水处理系统投加的药剂等。国内某煤制天然气项目补充新鲜水(以黄河为水源)带入的盐量超过整个系统盐量的57%,其次是生产过程和水系统投加化学药剂引入的盐量,分别为29%和13.6%[5]。从盐组成看,煤化工含盐废水中无机离子以Na+、Ca2+、Mg2+、Cl-、SO42-等为主[6-8]。煤化工含盐废水处理呈现盐含量逐级递增、水量递减、处理难度加大的特点,根据水质、水量的差别,工艺选择有所不同。典型的煤化工含盐废水零排放流程,如图1所示。

对盐含量不高的生化达标废水和清净废水,多采用双膜法。运行中需要控制进水COD、BOD、氨氮浓度,以减轻有机污垢和微生物污染,提高膜处理效率和寿命。双膜法除盐后,清水可作为循环冷却水系统的补充水,浓盐水组成复杂,水量约占处理量的35%,TDS质量浓度10g/L左右[9]。国内有煤化工企业将该浓盐水回用于煤场、渣场[5,8,10],但容易扩散污染物,造成二次污染。

浓盐水水量较大,仍需减量。膜浓缩是主要处理工艺,如高效反渗透[11-12]、振动膜[4]等。但在膜浓缩处理前,需降低Ca2+、Mg2+、Ba2+等结垢离子和有机物浓度,可采用石灰软化法[13-14]、纳滤膜法[15-16]等。膜浓缩回收了水资源,产生的高浓盐水TDS质量浓度50~80g/L,水量约占含盐废水水量的5%左右[9],显著减小了后续处理装置的规模和投资。

高浓盐水多采用蒸发塘[17-18]或者蒸发结晶工艺[12,19]进一步提浓。蒸发塘在投资及运行成本上有优势,但国内蒸发塘的运行效果并不理想,还存在污染地下水等风险[3,20]。另外国内对蒸发塘的研究不多,尚无设计规范可循。以40×108m3/a煤制天然气项目为例,不同项目的蒸发塘设计面积差别很大[3]。蒸发结晶工艺通过热浓缩使废水盐分以结晶方式析出,是最直接的零排放方式。目前该技术由国外技术商所主导,如GE蒸汽压缩结晶技术[5]。相比蒸发塘,蒸发结晶对设备材质要求高,设备投资大,运行成本高,同时腐蚀、结垢问题突出[12]。蒸发塘、结晶器排出的结晶盐,组成复杂,有害物质浓度高,需作为危险废物进行处理,不能和锅炉灰渣、气化灰渣等一起去渣场混埋[9]。

2煤化工含盐废水处理与综合利用探讨

含盐废水零排放投资大、运行成本高,本质是用能源消耗换取污染物的减排。为此更高效的处理技术,以及新的综合利用方式,一直是该领域的研究重点。

2.1含盐废水预处理

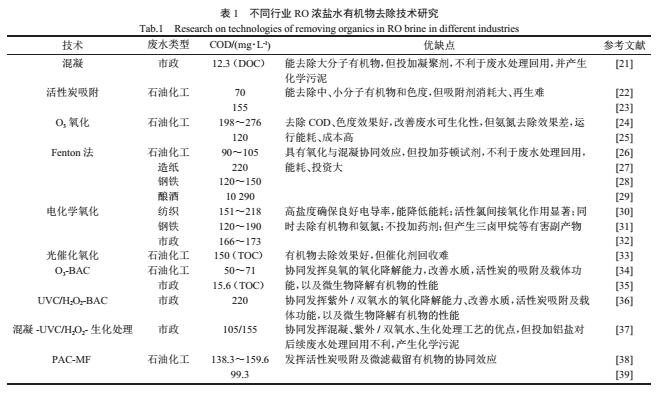

煤化工含盐废水组成以无机盐、溶解性难降解有机物为主。高效预处理技术可显著降低废水硬度和有机物浓度,提高膜回收率,减少浓盐水水量,对后续膜系统、蒸发结晶装置的运行至关重要。相比化学软化除硬,有机物的去除难度更大。含盐废水,特别是RO浓盐水预处理,国内外开展了大量研究,针对有机物的去除主要采用物理化学法、高级氧化法以及组合法,如表1所示。

转移和矿化可归纳为不同预处理技术去除含盐废水有机物的两大路径,其中转移路径需重点减少化学药剂、吸附材料的消耗;矿化路径则需着重降低能耗。针对煤化工含盐废水处理国内外鲜有研究报道,亟需开展含盐废水水质全分析等基础工作,这对工艺选择具有指导意义,同时借鉴其他行业的成熟技术,并结合工业现场废水处理要求,进行预处理工艺开发与应用。从废水零排放考虑,应着重开发不产生次生污染物,不引入化学药剂,增加系统盐含量的预处理技术,有效降低后续含盐废水处理回用难度。受煤化工含盐废水的复杂性所限,单一技术降低含盐废水有机物浓度,往往难以兼顾经济性和高效性。从技术发展看,物化技术、高级氧化技术、以及生化技术的优化组合,可发挥不同技术的优势,形成协同效应,将是煤化工含盐废水预处理技术的发展重点。

2.2浓盐水综合利用

针对煤化工含盐废水的水质特点,国内研究人员进行了含盐废水综合利用新途径的探索研究。

2.2.1浓盐水烟气脱硫

在海水及海水淡化浓盐水电厂烟气脱硫方面,国内已取得很好的应用效果[40-42]。为此煤化工浓盐水、海水淡化浓盐水用于电厂烟气脱硫国内已有研究。谭小宝等[43]探讨了反渗透浓盐水用作热电站锅炉烟气氨法脱硫装置补充水,以及多效蒸发后含盐量25%的蒸发残液作为气化炉炉渣冲洗补充水的可行性及经济性。吴勃等[44]将鲁奇煤气化废水反渗透浓盐水与CaCO3或CaO进行配比,制成脱硫浆料,送入燃煤锅炉烟气脱硫净化系统,作为半干法或湿法脱硫的脱硫剂使用,也可直接做循环流化床半干法烟气脱硫增湿水使用,实现对浓盐水的利用。在盐分组成方面海水淡化浓盐水与煤化工浓盐水相近,而海水淡化浓盐水已用于电厂烟气脱硫,这对煤化工浓盐水综合利用有指导意义。

2.2.2浓盐水洗煤

针对缺水地区洗煤用水紧张,国内选煤厂开展了利用非常规水洗煤的应用研究。王旭辉等[45]采用预处理/双膜法工艺对同煤集团马脊梁煤矿的矿井废水进行处理,系统清水送入矿区生活用水管网,产生的40m3/h反渗透浓盐水送洗煤厂作补充水。于波等[46]将预处理后的染色废水送至华丰煤矿洗煤厂闭路循环系统用于洗煤,经工程投产运行检验未对洗煤厂造成影响。邰阳等[10]提出新建煤化工园区与煤矿、洗煤厂统一布局,浓盐水作为煤矿、洗煤厂生产及降尘水源,实现水资源梯级利用。洗煤厂煤泥水处理需要投加无机电解质凝聚剂,如氯化钙、硫酸铝等,来中和或降低煤泥表面的负电,提高煤泥水沉降速度,降低循环水浓度,实现清水洗煤[47-48]。煤化工浓盐水盐分与洗煤厂常用无机凝聚剂组分相近,这对浓盐水洗煤有利,但仍需评估盐分、有机污染物等对洗煤厂及周围环境的影响[8],特别当浓盐水含有环境优先控制污染物时,需慎重使用[49]。

2.2.3浓盐水养殖微藻

针对微藻生产能源、固碳以及净化废水,国内外开展了大量研究[50-55]。碳源、水、氮源是微藻培养所需要素,煤化工项目生产排放大量CO2、含盐废水、氨氮等,因此两者结合,将是煤化工项目污染物资源化利用的有效途径。刘肃力等[56]研究煤气化废水藻类净化脱氮,指出合适的藻种能有效去除煤气化废水氨氮及总氮。新奥集团依托其内蒙煤制甲醇项目,建设了微藻生物固碳示范项目,利用微藻养殖净化处理生产排放的浓盐水。微藻养殖与煤化工废水处理的技术耦合对废水资源化、二氧化碳减排及生物燃料发展都是有益的,但目前仍处于研究阶段,未来这一模式的实施需要加强藻种筛选、提高藻密度、处理工艺等研究。

2.3结晶盐处置

煤化工项目高浓盐水蒸发产生大量结晶盐[5,8-9],其具体组成未见报道,与气化工艺、废水处理工艺等密切相关。大体上结晶盐含有高浓度可溶性盐和有害难降解有机物,需按危险废物的要求进行处理。

危险废物最终处置前一般采用物理、化学、生物等方法进行预处理,改变其物理、化学、生物等特性,降低毒性,减小体积,避免次生环境污染。固化/稳定化是危险废物安全填埋处置前的重要预处理技术,通过将有害废物固定或包封在惰性固体基材中,使污染组分呈现化学惰性或被包封起来,降低了废物毒性和迁移性,改善了危险废物的工程性质,便于运输和处置。目前固化/稳定化技术主要应用水泥等无机凝硬性固化剂处理危险废物,在重金属类、有毒有机物类、污泥类等危险废物处置上,固化/稳定化技术得到广泛研究与应用[57-61]。

固化/稳定化工艺的选择与危险废物的性质密切相关。煤化工结晶盐是有机、无机污染物的复合体,现有工业危险废物的固化/稳定化技术及标准要求能否适用亟需研究论证。煤化工结晶盐的安全处置,技术上需解决有机物对固化/稳定化的干扰,可溶性盐包封固化[62],以及固化体长期稳定性[63]等问题。为此开发新型固化剂、辅助药剂、工艺及设备,将是煤化工结晶盐固化/稳定化技术发展的重点。

3结论与展望

在我国煤化工产业和煤化工废水零排放技术都处于起步阶段,缺少含盐废水处理与综合利用技术研究与储备。借鉴其他领域的成熟技术是现阶段煤化工技术开发与应用的一种思路,如浓盐水烟气脱硫、洗煤等就是对含盐废水综合利用的有益探索。引入技术能否提高煤化工含盐废水处理与综合利用水平,还需要技术适用性研究。固化/稳定化技术是处理重金属类危险废物的成熟工艺,但针对煤化工结晶盐的处置,需对固化剂、辅助药剂和工艺等再研究。而结晶盐组成作为固化/稳定化工艺开发的必要基础数据,但国内未见文献报道。这也指出亟需加强基础分析工作,才能支撑起引入技术的适用性研究与二次开发。含盐废水的复杂性,使得单一技术难以有效处理,技术集成优化,形成协同效应,将是煤化工含盐废水处理技术发展的重要趋势。通过持续的技术研发投入带动技术革新,将不断提高煤化工含盐废水处理与循环综合利用水平,实现煤化工产业与经济、社会、环境更和谐地发展。