1 纺织印染行业快速发展

在当前国内外市场需求不断增长前提下,近五年纺织工业获较大发展。2005年我国纤维加工量达1800万t,已占世界总量的36%。其中化纤、纱、布、呢绒、丝织品、服装等主要纺织品均居世界第一位。纺织工艺和装备也在不断改善和提高,我国正处于由纺织大国向强国转变。

印染行业是纺织工业中重要的行业,其中棉、棉混纺、化纤织物的染色和印花布量2005年已达370亿m。另外,毛纺、麻纺、丝绸印染产品也近50亿m。

2 纺织印染行业污染状况

纺织印染行业排放的印染废水是我国工业系统中重点污染源之一。据国家环保总局统计,印染行业排放的印染废水总量位于全国各工业部门排放总量的第5位。2004年全行业废水排放量为13.6亿m3,而其废水中污染物排放总量(以COD计)则位于各工业部门第6位。

印染废水属于含有一定量难生物降解物质的有机性废水。其污染物浓度高(COD值高),色度深,氮磷含量低,是难处理的工业废水之一。

近些年来,随着市场对印染产品需求的多样化,印染产品中小批量、多品种产品的产量加大,生产设备中间歇式印染设备占有较大比重。由于产品品种的变化及染料和助剂投配量的自动化控制水平较低,其废水排放量和废水水质浓度均高于以往连续式染色工艺,这给已建废水处理工程增加了处理难度,也对传统的污染治理达标排放技术提出了挑战。

总体上看,我国印染行业工艺设备水平在“十五”期间有较大提高,特别是东部沿海地区,为了参与世界纺织品市场竞争,增加出口创汇,很多企业已从国外进口了一定数量的当代先进印染设备,这些设备在节能降耗上效果较明显,与原有印染设备的能耗相比有较大降低,但国内印染企业在生产工艺创新和生产管理水平方面与发达国家仍有较大差距。

我国中西部地区的印染企业,其工艺和设备相对较落后。据调查,我国印染企业生产的棉印染产品的取水量在3.0 t/百米~6.0t/百米,我国东部沿海地区部分大型棉印染企业的取水量在3.0t/百米,已处于较先进水平,其余企业一般在4.0 t/百米~4.5t/百米。而中西部地区大部分企业的单位产品取水量在4.5 t/百米~5.5t/百米,个别企业则高达8.0t/百米。从上面分析看出,我国印染企业总体上与国外相比单位产品取水量是发达国家的2~3倍,能源消耗量则为3倍左右。因此,我国印染行业节能降耗的任务很重。

3 积极推行清洁生产,开展清洁生产审核

纺织印染行业这些年来积极推行清洁生产工艺,重点是前处理工艺和染色工艺。诸如:在前处理工艺上采用高效退煮漂短流程生物酶前处理技术,环保型前处理助剂的改进型工艺,以及无水和少用水的前处理技术。在染色工艺上采用环保型低碱固色的活性染料,冷轧堆染色、湿短程染色、超临界流体染色、微悬浮体染色等,以及喷墨印花等数码新技术均有不同程度的应用。这些工艺对节能降耗、减少污染的产生量均有较明显的作用。目前,这些技术正在逐步推广和应用。

在印染行业较发达地区积极开展清洁生产审核。特别是在我国沿海发达地区(浙江、江苏等省)很多老企业已开展清洁生产审核,有的企业还开展了持续清洁生产审核,都取得了较明显的节能降耗效果。

通过清洁生产审核,已实施了中费、高费方案(先进生产工艺、设备改造、增加计量设备等)的企业,减少了资源消耗,使生产成本下降,一般可减少废水排放量20%~30%,减少污染物排放量(COD量)15%~30%。但是,能源审核仅在个别企业进行,对有自备锅炉的印染企业,由于锅炉出力与生产需要不相匹配,在运行控制上有一定困难。但对集中供热的印染企业,通过增加计量设备和加强管理,也有明显的节能降耗的效果。

4 纺织印染行业水质水量的变化

由于印染企业小批量、多品种产品产量的增加,以及加强计量管理、节约用水和水资源价格的调整等多方面原因,“十五”期间与“九五”期间相比,单位产品排放的废水量有所减少。根据纺织工业2005年~2020年节水规划要求,预计2010年印染行业在产品产量不断增加前提下,通过设备改造和加强管理,其取用新鲜水的总量与2005年基本持平。但同时也应注意到由于节约用水,使排放废水的水质浓度有所增加,如当前棉及棉混纺印染产品生产排放的废水水质,已由上个世纪80~90年代的COD=800~1200mg/L逐步提高至目前的COD=1500~2000mg/L左右,这对已建企业的原有废水处理工程的正常运行带来一定困难。特别是部分地区环境排放标准的提高和环境质量升级的要求,行业内不少企业废水处理工程面临技术改造及提高其处理能力的要求。

近些年来发展起来的涤纶碱减量工艺,在生产过程中产生高碱性、高浓度含难降解的对苯二甲酸等有机污染物的废水,是印染行业中较难处理的废水之一。目前有的企业对该类废水采取回收对苯二甲酸后分质处理的办法,但在环境质量要求较高地区,治理上仍有一定难度,处理费用较高。该类废水若不进行治理则将对环境产生较大污染。

5 制定印染废水治理的技术路线

印染废水属于含有一定量有害物质的难生物降解的有机性废水,从国内实践经验看,企业为了取得良好的治理效果和节省投资,首先必须推行清洁生产,减少污染物产生量和排放量,最后再进行末端治理,从而减少了治理工程的投资。

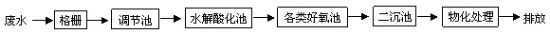

在末端治理时,首先应进行预处理,然后再采用以生物治理为主、以物化处理为辅的综合治理技术路线,这是符合印染行业实际情况的。通过生物处理可以去除废水中较大量的有机污染物,对其余的剩余污染物再采用诸如化学投药等物理化学方法进一步去除。采用该技术路线对色度也有良好的去除效果。一般典型治理工艺流程如下:

处理过程中产生的污泥则通过浓缩、脱水后进行填埋或焚烧处置。

该技术路线于2001年由国家环境保护总局和国家发展改革委员会联合发布,用以指导我国印染行业的废水治理。该技术路线根据印染废水的特性,总结我国印染行业近30年来废水治理的经验,经过技术比较后提出,符合我国印染行业实际状况。

该技术路线充分体现了源头控制、清洁生产和末端治理的关系,将印染废水治理作为一个系统工程加以分析研究。因此,根据各类印染产品排放的废水浓度和各地区排放标准的要求,只要选用合理的单元设计参数,精心设计,精心施工,是可以实现和满足达标排放要求的。

该项技术路线在“十五”期间得到推广应用,并将在“十一五”期间继续指导印染行业废水治理。

上述治理技术路线适宜各类印染产品的废水治理,但是由于纤维种类不同,所使用染料和助剂品种不同,其流程中各单元的设计参数也不相同。由于纯棉、棉混纺及化纤碱减量产品印染废水浓度较高,为满足排放要求,其设计负荷值选择较低、废水处理停留时间较长;而毛纺印染产品废水处理,由于其污染物浓度较低,单元构筑物停留时间则较短。

在选择合理设计参数的情况下,上述的治理流程可满足排放标准COD≤100mg/L,色度≤50(倍)要求。

在流程设计中,应特别注意调节池和水解酸化池的作用和设计。

(1)调节池的作用。

由于印染产品品种变化较大,而且间歇式印染设备应用较多,其生产过程中排放的废水水量变化较大,因此,流程中调节池的设置是非常必要的。调节池设计中需考虑不同水质混合功能,部分调节池前端还需具有酸碱中和功能。理论上讲调节池池容越大越好,但考虑设计流程的总体布置和技术经济比较,调节池中有效容积的停留时间应以6h~24h为宜,处理水量较大,其有效池容可相对较小些。

(2)水解酸化池的作用。

由于印染废水中人工合成有机物及大分子量有机物较多,特别是难生物降解物质较多,单纯用好氧生物处理则能耗较高,处理效果差。而水解酸化池的设置则是利用厌氧反应过程中的水解酸化作用,将难生物降解物质转化为较易降解物质,使其污染物的分子量变小,为后续的好氧生物处理提供较好条件。印染废水处理中,水解酸化池去除率一般COD≈15%~30%,为了达到上述的处理效果水解池进水的布水方式特别重要。要注意布水均匀和泥水的充分接触混合而又不使水解污泥流失为宜。目前应用较多的是池顶渠道多管布水和脉冲布水。

6 纺织印染废水治理技术的发展

6.1 印染工业园区废水集中处理

近几年,随着我国经济的快速发展,很多城市都在进行规划改造。这些城市的印染企业多位于城区或近郊区,面临搬迁、改造的发展机遇。很多印染企业搬迁至经济开发区、高新技术区或工业园区内,并对各企业排放的废水进行统一规划,统一治理。由于处理规模较大,而且为新建工程,因此可以采用较完整的治理工艺和实用先进的设备和仪器,并用较高素质的运行管理人员,可以保证系统稳定实现达标排放。如浙江绍兴污水处理厂,以印染废水为主,其处理规模已达100万t/d(60万t/d已投入运行,40万t/d即将投入运行)。再如:浙江的萧山、江苏的吴江、江阴等地,印染工业园区处理规模均在10万t/d~20万t/d,都取得较好的处理效果。废水实行集中化运营管理后可通过网络平台与环保部门联网,从而加强监督管理。

最近国家环境保护总局又发布了“行业类生态工业园区标准(试行)”,根据循环经济理念,经济开发区和高新技术开发区都是传统发展的思路,生态工业园区是工业园区发展的第二代,工业园区经过改造也将向生态工业园区发展。生态工业园区强调经济、环境和社会功能的协调和共进,是社会层面推进循环经济的基础,真正体现了以环境优化经济增长。绍兴袍江生态工业园区是我国第一个以纺织印染企业为主的生态工业园区。通过建设生态工业园引进生态化高新技术和项目。如生物制药、包装材料及食品饮料等产业,实现区域整合,促进园区产业升级优化,降低企业产品成本,增强了园区内综合竞争能力和持续发展的能力。园区内各产业排放的废水经过调节得到改善,比单一纺织印染企业排放的废水处理效率更高。该示范区的建设为纺织印染行业走生态发展之路提供了示范样板。

6.2 企业原有水处理厂的升级改造

由于排放水域水质环境标准要求的提高,企业原有的完全采用生物处理的废水治理工艺流程只能达到COD=150~180mg/L的要求,不能满足COD≤100mg/L的要求,因此需要在原流程中增加水解酸化池和化学投药池,或只增加化学投药池。

6.3 废水再回用的研究与应用

目前,由于印染产品是以湿法加工为主,水作为媒介直接参与生产过程,水质优劣直接影响产品品质。为了节约用水,除了尽量降低产品加工过程中的用水量以外,在增加产品产量或连续扩大生产时,须开源节流,从而使实现废水资源化成为迫在眉睫的任务。目前,不少企业正在开展以经过处理后达标排放的印染废水作为新水源,进行深度处理的试验,使其出水能满足生产的需要。如山东省一些企业采用高效生物处理(生物活性炭池或生物曝气滤池)和化学脱色处理,其出水可以满足生产中产品漂洗、冲洗地面、绿化等需要。浙江一些印染企业则采用废水分质处理的方法,对较高浓度的废水采用符合达标排放要求的处理技术进行处理,而对较低浓度的低污染废水则采用生化——物化处理方法进行深度处理,以满足生产和辅助生产用水的需要。由于采用分质处理的方法,处理成本较低,因而受到企业的欢迎。而以天然纤维为原料的印染产品(如棉织物染色),由于纤维的亲水性能较强,对回用水的色度要求比化纤产品要求高,当采用光化学氧化等氧化脱色技术也可回用于织物的漂洗等方面。

总之,通过各种治理技术的组合,可使企业生产过程中排放的废水量的50%~70%得到回用。但企业具体回用水量的多少应通过水量平衡来确定。

6.4 印染产品废水排放标准的分类制定

除了国家的污水综合排放标准外(GB 8978-1996),纺织印染行业也有纺织染整工业水污染物排放标准(GB 4287-1992),该标准对各类纺织印染产品均采用同一标准。该标准由于制定时间较早,其各项指标不如污水综合排放严格。而且标准中也没有涉及产品的生产过程和污染物产生的原因和具体数量,更没有涉及生产过程中采用传统工艺还是清洁生产工艺,是以末端治理为主的排放标准。从管理层面上看,不利于有关部门的监督管理。

为了适应形势发展的需要,保证环境质量的不断改善,加强监督管理,国家环境保护总局已于2005年下达细化现有工业行业排放标准的任务,对纺织印染行业而言,须将原一个排放标准,按使用原料和生产工艺分为棉纺印染行业、毛纺染整行业(含洗毛业)、丝绸印染行业、麻纺印染行业(含麻脱胶业)等四个排放标准。标准中将包括产品的生产过程、清洁生产工艺、废水来源、水质水量、治理的工艺技术路线、治理单元的具体设计参数、技术经济分析及污泥的处理与处置等内容。该标准的制订将有利于行业建设项目的环境影响评价、企业发展规划、区域发展规划的制定以及监督部门的监督、考核等,可操作性较强。该标准目前正在制定中,预计2007年末完成。

7 结 论

从上面诸多方面的分析看出,“十五”期间纺织印染行业获得较大发展,其产品产量不断增加,已突破“十五”规划的产量,其产品结构调整和产业结构调整也取得明显成绩,企业推行清洁生产和清洁生产审核也取得明显效果。在此期间还制定印染废水治理技术政策和相关标准。纺织印染废水的治理率和达标率也进一步提高。通过采用先进工艺和设备,积极开展废水治理,使纺织印染废水治理的技术也得到提升。

最近,根据国家发改委批准的《纺织工业“十一五”发展纲要》中的要求,印染行业单位产值的污水排放量要比“十五”末的2005年降低22%,万元产值耗电降低10%~15%。这表明“十一五”期间由于我国科技水平的提高,印染行业在新工艺、新设备、新染料、新助剂的研究开发力度将加大,以及清洁生产的工艺和技术的不断推行,使印染废水的水质和水量也将发生变化,其万元产值废水排放量将减少,废水浓度也将发生变化,因此今后在印染废水治理中应关注这些变化,并结合印染废水变化的特点,积极研发印染废水治理新技术、新工艺,并借助其他工业部门的废水治理经验,不断完善治理技术,在新排放标准要求下实现达标排放要求,保证“十一五”纲要中目标的实现。