生活污水和工业废水是我国水体的主要污染源,目前,生活污水处理技术已经趋于成熟,而工业废水处理还未得到根本解决,尤其是高浓度难降解有机工业废水的处理技术更不成熟。我国印染、制药、化工、轻工、农药、煤化工等高浓度难降解有机工业废水CODCr排放量大,据2007年环境状况公报统计,年排放量超过100亿t,占水体受纳污染物总量的30%以上,且以2.2%的平均速度在递增。

由于这类废水处理难度大,投资和运行费高,并且有效和成熟的处理技术难以寻求,很多企业没有采取有效的处理措施,使大量未处理的难降解有机污染物进入水体环境后极大地影响了水生态环境,威胁人类健康。鉴于此,国家环保部科技标准司不断地对行业废水排放标准进行重新制定及修订,排放标准越来越严格,高浓度难降解有机废水的处理也因此成为现阶段环境保护技术领域亟待解决的一个难题。为了替企业排忧解难,并为技术设计和应用人员提供可行的技术手段,以下就高浓度难降解有机废水的特点及处理技术进行简要介绍。

1高浓度难降解有机废水水质特点及不易达标排放原因分析

高浓度难降解有机废水涉及的行业很广,如印染、制药、化工、轻工、农药、煤化工等,产生的废水水质大都具有以下特点:

(1)CODCr浓度高、BOD5浓度低。许多行业产生的废水都具有高CODCr、低BOD5的特点,如农药生产过程中合成废水的CODCr可高达几万,甚至几十万mg/L,综合农药废水的CODCr也为几千mg/L到几万mg/L,BOD/COD为0.1~0.3;制药废水主要工段的平均出水CODCr为5000~60000mg/L,而BOD5仅为750~10800mg/L。印染废水的CODCr高达2000~5000mg/L,而BOD5仅为800~1500mg/L。高污染物浓度和低可生化性(BOD/COD)大大增加了处理难度,使废水不易达标排放。

(2)有毒性或难降解物质多。废水中含有大量难生物降解且有生物毒性的物质。例如,制药废水由于生产流程的问题其中往往含有医药中间体、合成药物,如6-APA、阿莫西林、头孢唑林等,除此之外,制药废水中还会含有溶媒回收残留的甲苯、乙酸乙酯、间甲酚、邻二甲苯等有机物质。毒死蜱生产废水中含有二乙胺基嘧啶醇、三氯吡啶醇等,均是难降解化合物,废水中除含有农药及其中间体等特征污染物外,还含有苯环类、酚、砷、汞等有毒物质。印染废水中常含有各种类型染料,如活性染料、阳离子染料、还原性染料、酸性染料、分散染料等,其中仅小部分阳离子染料为可降解类,其余均属降解性差或难降解类。难降解化合物结构相对稳定,很难通过微生物的氧化还原、水解、脱氨、脱羧等作用转化成无机物,并且这些污染物大都具有生物毒性,抑制水中微生物的生长存活,故此常规生物处理工艺很难达到处理目标。

(3)pH变化大。不同行业产生的废水pH差异大。印染废水的pH一般为9~12;石油化工废水pH较低,一般为3~5。各行业废水pH或高或低使得废水处理更加困难,不易达标排放。

(4)部分废水氮磷含量高。部分行业生产废水中氮磷含量很高,如煤化工废水中氨氮含量很高,为200~700mg/L;甲胺磷农药废水中有机磷含量为1000~1800mg/L。高氮磷废水大大增加了生物处理难度,使得氮磷等不易达标。

(5)含盐量高。部分高浓度难降解有机废水中含盐量很高,天津某制药厂废水中氯化物浓度为15000mg/L,全盐量为23400mg/L;典型的头孢类废水中硫酸盐含量在2000mg/L,有时甚至高达上万,高盐量会抑制处理系统中微生物的活性。

(6)水质水量波动大。高浓度难降解有机废水排放往往与行业淡季旺季相关,生产时各工段的水量、水质波动也较大,工艺控制难度大,构筑物冲击负荷大,难以达到理想效果。

由以上可知,高浓度难降解有机废水污染物浓度高、水质成分复杂,常规处理工艺难以使其达标排放。

2高浓度难降解有机废水经济可行的控制技术

废水生物处理方法由于基建投资和运行成本较低,已成为高浓度难降解有机工业废水处理的首选技术。然而,由于废水中大量难降解有机污染物的存在,对于特定的废水可否选择或选择何种生物处理技术,每个处理单元所应发挥的作用,是使用者和设计者关心的问题。为此,以下从加强预处理、强化生物处理、增加深度处理3个方面进行论述。

2.1强化预处理技术

强化预处理是难降解废水处理的关键,目的在于降低废水中特征污染物浓度或改变有毒难降解特征污染物的化学结构,提高废水的可生化性,减小后续生物处理的负荷,改善处理效果。选择的原则:对于含有可利用资源的高浓度难降解有机废水,应尽可能对车间出水中有用成分进行回收再用,比如采用萃取法、吸附法等,然后再选取适宜的预处理工艺;强化预处理工艺主要包括物理化学方法(如混凝沉淀、过滤、气浮、萃取、吸附、膜分离、离子交换、化学沉淀等)和高级氧化工艺(如臭氧氧化、湿式氧化、超临界氧化、芬顿氧化、超声氧化等)两类,这两类方法优点是处理效率高、占地面积小,能有效改善难降解废水的可生化性,缺点是处理运行费用很高(能耗高、药剂使用量大等),因此经常用于小流量高浓度难降解废水的处理。对于水量较大的废水,过去常采用铁碳还原技术,但由于应用技术尚无突破,运行一段时间后填料呈现板结,目前已不宜推广。

目前,对于大中型高浓度难降解有机工业废水的预处理,最为经济、可行的技术是采用产酸发酵处理技术。然而,经我们调研发现,尽管一些处理厂设计了这一工艺,但由于工艺设计和运行经验欠缺,运行均不良好,很多已成为摆设或改变使用功能。值得提出的是,经验表明,对于氧化态的大分子难降解物质,产酸发酵处理技术将发挥更为显著的预处理效果,而这类物质若不经产酸发酵处理单元处理,在好氧处理系统中将很难去除,明显的表观现象是曝气池中产生很多泡沫。

2.2生物处理强化技术

长期以来,寻求经济高效的高浓度难降解有机工业废水生物处理技术一直是环境工程领域攻关的课题,除向构筑物中加入各类吸附剂、微生物生长素等外源物质外,通过合理的工艺组合增强工艺自身处理能力,也是研究人员一直努力的方向,由此也衍生出很多理论,诸如共代谢理论、微氧水解酸化、乙醇型发酵强化理论、微膨胀理论、生物倍增等,将这些理论恰当地应用在废水处理实践中能够获得更加理想的处理效果。

2.2.1生物处理组合工艺

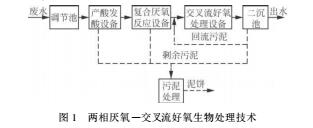

2.2.1.1两相厌氧交叉流好氧生物处理技术

该工艺可用于处理化工、制药、皮革、酿造、印染废水等。哈药集团某中药厂废水平均CODCr高达14000mg/L,含有多糖、木质素、树脂、粘液脂、甙类、甾体、萜类、酚类、鞣质、长链有机酸和无毒色素等大分子物质,BOD/COD<0.2,属高浓度难降解有机废水。采用以两相厌氧交叉流好氧生物处理为主的工艺技术(见图1),出水CODCr<100mg/L,达到国家二级排放标准。

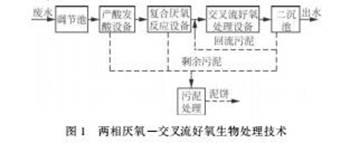

武汉某精细化工厂废水CODCr浓度平均为80000mg/L,pH3.5~4.5,含有高浓度甲醇,对生物处理系统中微生物具有毒性,且含有脂类。采用一体化两相厌氧交叉流好氧为主体的工艺技术(见图2),稳定运行后,出水在80mg/L左右,达到国家排放标准。

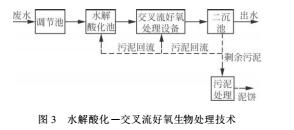

2.2.1.2水解酸化

交叉流好氧生物处理技术

该工艺可用于CODCr浓度为1000~3000mg/L的废水,如处理印染、啤酒、制药等废水。以绍兴某厂印染废水为例,该厂废水中含有各种染料、浆料及苯系、萘系、蒽醌系、卤化物、硝基物、苯胺和酚类等有机物,有机物浓度高、色度高,难降解物质多,其进水CODCr不低于1800mg/L,采用水解酸化交叉流好氧生物处理工艺(见图3)处理后,出水CODCr达到100mg/L左右,BOD5已经低于15mg/L。而采用常规的生物处理技术,CODCr仅能够达到200mg/L左右。

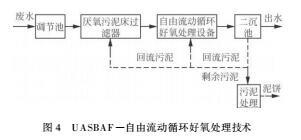

2.2.1.3厌氧污泥床过滤器(UASBAF)

好氧生物处理技术

主要针对纺织、印染、涤纶等废水的处理。以龙涤集团涤纶废水为例,其中含有对二苯甲酸等难降解有机物,采用UASBAF厌氧接触氧化工艺(见图4)后的出水指标为:CODCr<100mg/L,BOD5<40mg/L,SS<100mg/L,CODCr去除率达99.2%,BOD5去除率99.5%,处理后的水质指标符合国家规定的工业废水排放标准。

2.2.1.4有机废水碳氮硫同步脱除回收单质硫集成技术

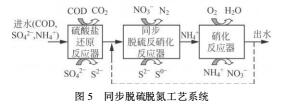

含硫含氮高浓度废水的处理往往处理成本高、处理效率低,如果能够实现碳、氮、硫同步脱除,可大大减小占地面积,降低基建投资。鉴于此,开发出一种新工艺:产酸硫酸盐还原(ASR)单元和同步脱硫反硝化(SDD)单元串联成ASRSDD工艺(见图5),该工艺在反应器运行稳定时,采用HRT为4h,回流比61,上升流速为1.8m/h,最大处理负荷达到4.87kgS/(m3d)和2.56kgN/(m3d),硫化物去除率达到100%,反硝化脱氮率达到90%以上,平均单质硫产率为5kgS/(m3d)。

2.2.2处理技术关键点

(1)高效酸化技术。传统观点认为产甲烷阶段是厌氧生物处理的限速步骤,而事实上,产酸菌的产物是产甲烷菌利用的底物,因此高效产酸过程可以保证系统高效稳定运行。所以对于产酸菌的微生物学、生物化学、生态学及运行控制对策等方面的研究是必要且必须的。

(2)反应器最适宜的环境条件。生物处理系统中发挥处理作用的主体是微生物,而微生物的正常生长需要适宜的环境条件,比如对温度、pH、营养、溶解氧、氧化还原电位等的要求,所以要使反应器效率最大化,必须控制反应器内各项条件均为最佳。

(3)污泥的培养与驯化。高浓度难降解废水生物处理工艺中存在的问题之一是微生物增殖缓慢,并且缺乏能够降解特征污染物的功能菌群。因此,处理特种高浓度难降解有机废水时,要有效地对污泥进行培养与驯化,以培养出能够适应反应器结构特征、水力条件、环境因子的能够降解特征污染物的功能菌群。

(4)稳定运行阶段的污泥浓度与活性。反应器稳定运行阶段,需控制污泥浓度适宜,不宜过高或过低,污泥浓度高时应及时排泥,以免代谢过程中产生的毒性物质累积,过低时要及时调整回流比,保证反应器内活性微生物含量。

(5)在线监测与自动控制。厌氧生物处理系统中,挥发酸在反应器内的积累会产生生物毒性,并且产酸菌和产甲烷菌的生长需要不同的氧化还原电位,因此除pH、溶解氧、温度等常规检测项目外,挥发酸与氧化还原电位也应实现实时监测以了解运行状况。

(6)运行管理规范。在实际生产运行过程中,必须规范日常运行管理,保证反应器在适宜条件下运行。尽可能避免因为进水水质问题或操作控制的工况条件不当等原因,改变微生物的生长环境和生物种群结构,抑制其代谢活性,导致异常问题的产生。

(7)故障期、恶化期与恢复期的运行调控。由于原水水质、水量以及环境因素的变化,生物处理系统可能会出现异常问题,此时应快速准确地诊断故障原因,及时调控处理系统,使其尽快恢复正常运行。

2.3深度处理回用技术

为实现国家节能减排的战略,高浓度难降解有机废水在经过生物处理后,可进行深度处理使其达到回用标准。近年来,随着仪器开发和检测技术的发展,微污染物的存在引起了研究人员广泛关注,其长期毒理学性质也逐渐为人所知,所以进行深度处理并实现安全的废水资源回用是可行的。深度处理与预处理类似,可以采用高级氧化(光催化氧化、臭氧氧化等)、吸附、膜分离、离子交换等方法。建议采用膜生物反应器技术,必要时增加高级氧化技术。

3结语

到目前为止,尽管在许多环保工作者的不懈努力下,高浓度难降解有机废水的治理已经初见成效,然而由于处理成本高,特别是掌握经济、高效的技术开发与推广者之间没有建立良好的沟通,在很长一段时间内,高浓度难降解有机工业废水的高投资费、高运行费处理技术仍会存在,甚至废水直接排放仍然会是我国面对的难题。实现改进生产工艺、清洁生产、降低污染物排放量才是根本,其次才是开发效率高,投资和运行费低的处理工艺,切勿本末倒置,才能标本兼治,彻底解决高浓度难降解有机工业废水带来的一系列问题。