某蒽醌法双氧水生产装置废水污染物主要有磷酸三辛酯、芳烃、2-乙基蒽醌、四氢-2-乙基蒽醌、过氧化氢(H2O2)等,外观呈浅橙色,有较浓的芳烃气味,pH值为5~7,H2O2质量分数高达0.2%,重铬酸盐法化学需氧量(CODCr)达2000~10000mg/L,总磷质量浓度高达300~500mg/L,且大部分为有机膦。采用常规的絮凝沉降、气浮、厌氧/好氧(A/O)、曝气生物滤池(BAF)工艺处理后,含磷废水出水COD可实现达标,但总磷质量浓度在5mg/L左右,无法达到GB31571—2015《石油化学工业污染物总磷直接排放标准》要求(排放限值1.0mg/L、其中特别排放限值0.5mg/L)。因此亟需开发深度脱磷技术,实现该H2O2装置含磷废水的达标排放。

铁碳微电解技术又称内电解法,是目前处理高浓度、高色度、难生物降解有机物的一种理想工艺,广泛应用于化工、制药、印染、造纸等行业的废水处理。鉴于H2O2装置含磷废水中含质量分数约0.2%的H2O2,在酸性环境下可以与铁碳微电解过程中生成的亚铁离子(Fe2+)形成芬顿氧化体系,使有机膦氧化分解,有利于生化处理含磷废水。文章探讨了铁碳微电解时间对除油处理后的H2O2装置含磷废水的影响。

1、实验部分

1)原料:铁碳填料、某企业H2O2装置工艺含磷废水、除油剂。

2)设备:HGX-200型旋涡式充气增氧机、沉降槽(聚丙烯材质、自制)。

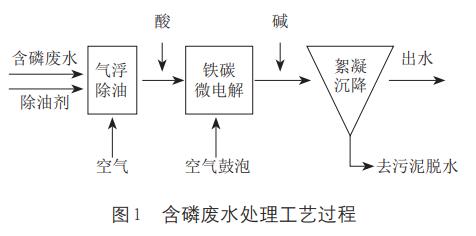

3)含磷废水处理

除油处理:取30L含磷废水,加入计量的除油剂,从底部通空气进行气浮除油处理。

微电解处理:先将除油处理后的含磷废水用酸调pH值至偏酸性,然后倒入底部埋有鼓泡管的盛有铁碳填料的塑料桶中,开风机鼓泡,一定时间后将水倒出,用碱调pH值至偏碱性,絮凝沉降,取上层清液,测COD及总磷含量,沉积物通过脱水固化、填埋处理。

含磷废水处理工艺过程见图1。

2、结果与讨论

2.1 除油处理效果

含磷废水加入除油剂,从底部通入空气,气浮除油后,废水中油的质量浓度由22.30mg/L降至3.57mg/L,去除率达84.0%,除油效果明显。

2.2 微电解除磷效果

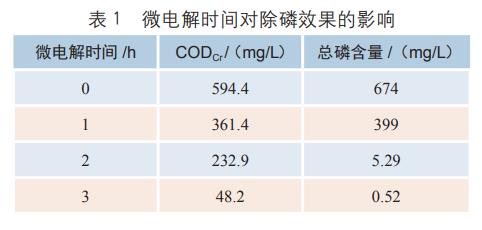

微电解时间对除磷效果的影响见表1。

从表1看出,随着铁碳填料微电解时间的增加,含磷废水的CODCr和总磷含量逐渐减小;当铁碳填料微电解时间达到3h时,含磷废水的CODCr和总磷含量分别由未处理前的594.4mg/L,674mg/L降至48.2mg/L,0.52mg/L,已低于国家直接排放标准(1.0mg/L),除磷效果十分明显。这是因为铁碳填料是利用原电池的原理,由铁、碳按一定比例混合并压制成型,然后进行高温固相烧结而成的高效规整化填料。由于Fe和C之间存在1.2V的电极电位差,在废水中会形成无数个微原电池,这些细微电池是以电位低的铁为阳极,电位高的碳为阴极,在酸性充氧条件下发生电化学反应,阳极反应生成的Fe2+进入废水与含磷废水中的H2O2形成芬顿催化氧化体系,生成的强氧化性羟基自由基再与废水中难降解的有机物生成新的自由基,使有机物结构破坏,最终氧化分解。同时Fe2+还具有很高的吸附—絮凝活性,加碱调节废水的pH值可使铁离子变成氢氧化物的絮状沉淀,吸附废水中的悬浮物及磷酸亚铁等微小颗粒、从而达到水质净化、深度除磷的效果。另外,铁碳微电解阴极反应生成的新生态[H]也具有高化学活性,能改变废水中许多有机物的结构和特性,使有机物发生断链、开环。

经微电解处理后的含磷废水,COD达到了国家直接排放标准,总磷含量虽然没有达到国家特别排放限值0.5mg/L的要求,但与其他废水混合进入A/O-BAF装置进行后续处理,出水总磷质量浓度可以低于0.5mg/L,符合国家特别排放标准。

3、废水处理成本估算

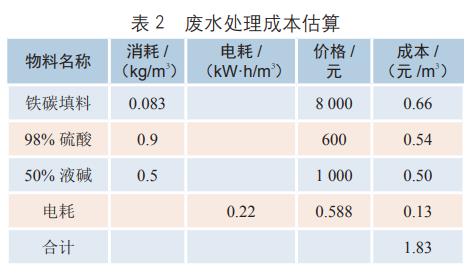

废水处理成本估算见表2。

由表2看出,由于铁碳填料在酸性条件下使用,损耗较大,约为20%,需定期补加。含磷废水处理的物料费用约1.83元/m3,处理成本较低。

4、结论

含磷废水的处理成本包括填料、酸、碱消耗及能耗,大约在1.83元/m3,处理成本较低。经铁碳填料微电解处理后的含磷废水,与其他废水混合进入A/O-BAF装置进行后续处理,出水总磷质量浓度低于0.5mg/L,符合国家特别排放标准。铁碳微电解技术具有工艺简单、填料操作维护方便、除磷效果好、成本较低等特点,其社会效益及经济效益显著,具有较好的工业应用前景。(来源:中国石化巴陵分公司环保研究所)