火力发电厂的排放烟气主要采用石灰石-石膏湿法进行脱硫处理,在脱硫过程中会产生一定量的废水。其废水水质成分复杂,污染物种类多,其中含有多种《污水综合排放标准》(GB8978-1996)中严格控制的第一类污染物,必须进行单独处理。某项目配套(5×330MW)电力设施工程的脱硫系统采用石灰石-石膏湿法脱硫工艺系统,脱硫效率要求不小于95%,采用一炉一塔,共五炉五塔,脱硫系统不设GGH、不设旁路烟道,设增风压机。五套脱硫装置公用一套石灰石制备采用湿磨系统,石膏脱水采用真空皮带脱水系统。设置一套公用脱硫废水处理系统,脱硫废水引自废水旋流器溢流水,废水处理量为15t/h,处理工艺流程为“三联箱处理+澄清浓缩+最终中和”,处理水质要求达到《污水综合排放标准》(GB8978-1996)第二时段一级标准。针对该项目中废水处理系统在实际运行中存在的问题进行分析,并给出优化建议与措施。

1、脱硫废水产生的原因

1.1 FGD系统需要排放Cl-

煤、石灰石和工艺水是氯离子的主要来源。一般煤中氯含量为0.1%~0.01%,普通石灰石中含氯量约为0.01%,工艺水中含氯量为20~200mg/L,脱硫系统石灰石浆液不断循环使用,导致氯离子在浆液中逐渐富集,但同离子效应导致石灰石耗量增加、脱硫效率下降,需要排放废水,降低滤液中Cl-的含量,提高脱硫效率。

1.2 系统需要排放灰分

脱硫系统的烟气会产生灰分,长时间不外排,灰尘含量会不断累积,导致石膏纯度下降,并使脱硫效率降低,因此必须排放一定量的废水,提高石膏纯度。

1.3 系统需要排放惰性物质

石膏的纯度和系统浆液的正常物化性能受惰性物质的影响,脱硫剂(石灰石)中的惰性物质随着浆液的循环使用也会在系统内积累,惰性物质积聚过多,会导致脱硫剂失效,通过排放一定量的废水,可提高石膏的纯度和系统浆液的正常物化性能。

2、脱硫废水水质水量

脱硫废水的水质水量受煤种、工艺补水、脱硫系统的运行控制参数等因数影响。脱硫废水的水量具有波动性大、不连续的特点。不同火力发电厂的水质情况会有所不同。一般情况下,脱硫废水具有高盐量、偏酸性、高浊度、高硬度及污染物种类多等特点,脱硫废水所含的污染物主要为悬浮物,含有氟化物、重金属、过饱和亚硫酸盐及硫酸盐等,其中废水中Cl含量在8000~18,800mg/L,脱硫废水腐蚀性强。

3、脱硫废水处理工艺

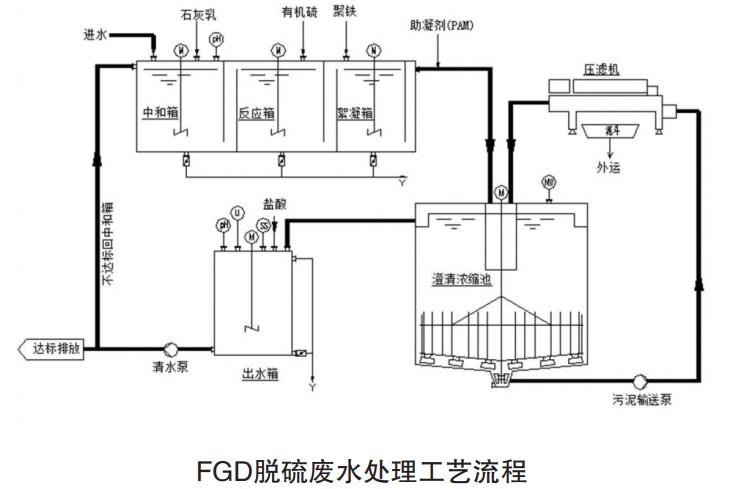

项目采用常规FGD脱硫废水处理工艺流程为:“三联箱处理+澄清浓缩+最终中和”,三联箱为一体式箱体,分成3个隔槽,分别包括中和箱、反应箱和絮凝箱,工艺流程如下图。

3.1 中和

在中和箱中投加石灰乳快速搅拌,使原来酸性的废水呈碱性,中和箱内设置在线仪表监测pH值,控制pH值在8.8~9.5,在此条件下,大部分重金属能形成微溶的氢氧化物从废水中沉淀出来。采用石灰乳作中和剂,还能与F-发生反应生成难溶的CaF2沉淀,具有脱氟的作用。同时石灰对废水中的杂质有絮凝作用。

3.2 反应沉降

工程实践表明,在反应箱中加入有机硫化剂TMT-15,使不能以氢氧化物形式沉淀的重金属离子形成溶度积更小的硫化物沉淀下来。重金属硫化物溶解度小,对废水中的镉、锌、汞等有很好的处理效果,且沉淀体积小、化学稳定性好、不易返溶。

3.3 絮凝

废水悬浮物含量较高,进行化学沉淀的同时必须进行絮凝处理。在絮凝箱中加入聚铁,使微絮体逐渐形成较大的絮凝体,在絮凝箱的出水管上加入高分子聚电解质(PAM)作为助凝剂,进一步使絮凝物增大,使其更易沉降。

3.4 澄清浓缩

脱硫废水从絮凝箱溢流进入澄清浓缩池的中心导流筒内,在重力的作用下实现固液分离,上清液从堰板溢流进入最终中和箱进行后结处理;下部沉积的污泥通过污泥输送泵排出。

3.5 最终中和

脱硫废水在沉淀分离反应完成后,由于pH值大于9,超过了排放标准,需在出水箱中加入30%左右的工业盐酸进行中和反应,使水的pH值中和至6~9。出水箱设置了在线监测pH值和悬浮物仪表,当废水中的悬浮物和pH值均满足排放标准后,清水达标排放。若废水中的悬浮物或pH值未满足排放标准,废水返回中和箱重新处理,直到达标为止。

3.6 污泥脱水处理

设置在线监测泥位计,对澄清浓缩池底部的污泥高度进行监测,当超过设定范围时,启动污泥输送泵,污泥经泵送入板框压滤机进行脱水,泥饼暂时贮存在泥斗,然后装车外运。

4、存在问题分析

4.1 设计方面

(1)脱硫废水处理系统未设置废水缓冲池。脱硫废水从废水旋流器溢流直接进入三联箱进行处理。脱硫废水采用间断排放方式,且流量变化大,悬浮物含量高,废水处理系统前端没有设计废水缓冲池,无法对水质与水量进行调节,容易造成絮凝箱搅拌器负荷过大,造成断裂;同时,也会造成澄清浓缩池短时负荷过大,影响出水水质。

(2)冲洗管路设计不完善。脱硫废水系统易发生堵塞,该脱硫废水系统未对中和、反应和絮凝箱设置冲洗管道,箱体排净后,无法得到清洗。

(3)盐酸加药装置设计在独立的围堰内,但未设置安全洗眼器,存在一定的安全隐患。

4.2 运行方面

(1)设备及管路堵塞问题。废水系统泵停止运行后,未及时冲洗污泥泵、石灰乳循环泵及污泥管路、石灰乳管道,造成污泥管路堵塞,系统无法重新启动。

(2)压滤机运行问题。压滤机是污泥脱水系统的关键设备,该工程脱硫污泥系统采用国产普通板框压滤机。运行实践表明,普通板框压滤机故障高,污泥脱水后含水率仍较高,泥饼易黏结在滤布上,造成不能自动卸泥,增加了运行人员的工作量;同时,在向板框压滤机输送泥浆过程中,污泥螺杆泵经常压力过载,导致频繁跳闸,泥饼厚度达不到要求,处理能力降低;普通板框压滤机没有设置自动冲洗装置,滤布堵塞时需要人工清洗,增加了运行人员的工作量。

5、优化建议与措施

(1)增设预沉池。

脱硫废水中悬浮物过高会增加三联箱的处理压力,造成三联箱中搅拌器运行不稳定,混凝效果差。设置预沉池,通过重力沉淀,有效去除50%以上的悬浮物,预沉池停留时间至少为4h;废水再进入后续工艺进行处理。另外预沉池还能对进水水质水量进行调节,保证三联箱系统稳定运行,提高系统出水效果。

(2)完善冲洗管路。

在中和、反应和絮凝箱设置冲洗管道,定期对三联箱进行冲洗。

(3)盐酸加药装置设计在独立的围堰内,并设置一套安全洗眼器,消除安全隐患。

(4)与废水接触的设备及管道均需考虑腐蚀问题,箱罐采用衬胶或衬鳞片树脂,管道采用衬胶(塑)管道或其他防腐管道。同时在管道中设置冲洗水管和排净水管,当泵停止运行后,要及时冲洗泵与管道并排净废水。特别是污泥泵、石灰乳循环泵和污泥管路、石灰乳管道。

(5)选用全自动隔膜压滤机。

污泥螺杆泵采用低压泵与高压泵混合搭配,先低压泵进泥,达到一定压力换成高压泵保压,合理利用,解决压滤机输送泥浆过程中泵压经常过载的问题。全自动隔膜压滤机配有自动清洗滤布装置,可实现滤布自动清洗,保证压滤机的压泥性能稳定,减少人工干预的工作量。隔膜压滤机对污泥进行二次压榨,进一步减少污泥含水率,隔膜压滤机脱水后的污泥含水率可达50%~60%,大大减少了污泥的体积。

6、结语

该工程采用“三联箱处理+澄清+最终中和”工艺对脱硫废水进行处理,经过中和、反应沉降、絮凝、澄清浓缩等处理能够达到《污水综合排放标准》(GB8978-1996)第二时段一级标准,但在实际运行过程中还会存在影响运行的问题。在后期改造过程中应综合考虑,切实提高运行效果。随着环境保护和水资源节约要求的不断提高,污水零排放是未来发展的方向,为了保证整个电厂污水零排放,脱硫废水处理流程中应预留后续终端处理接口,保证在将来实现电厂废水零排放工艺时能够作为预处理系统,不发生重复建设。(来源:永清环保股份有限公司,湖南永清水务有限公司)。