环氧丙烷是一种重要的基本有机化工原料。氯醇法环氧丙烷生产工艺是目前国内外环氧丙烷生产的主要方法,其生产废水具有高温、高SS、高pH值、高盐(4%~6%CaCl2)、高CODCr等特征,且含有大量难生化降解的有机氯化物,如氯丙醇、氯丙烷、二氯异丙醚、二氯丙烷等。该类废水不仅腐蚀设备,同时处理难度高。生物法是目前环氧丙烷生产废水的主要处理方式,且主要为好氧工艺,然而高含盐量和有机氯化物的生物毒性大大抑制了常规微生物的活性及代谢能力,因此,传统的生物法很难实现环氧丙烷废水的高效处理。目前,多数企业通过盐度驯化或外加菌剂等方式,来提高环氧丙烷废水的高盐生化处理效果,但仍暴露诸多问题,国内现有的工程案例表明:高盐生化系统处理效能不高、负荷低且运行不稳定,抗盐度波动及负荷冲击能力不足,高盐微生物竞争优势弱,系统难以维持长久、稳定及高效的处理水平。

某企业污水站主要处理环氧丙烷生产废水,此外还包括部分聚醚废水,处理规模约为30000m3/d。污水站采用初沉-好氧活性污泥-接触氧化-混凝沉淀工艺,现阶段存在污泥无机化严重、曝气能耗高、CODCr处理能力不足且效果不稳定、系统抗盐度波动及负荷冲击性差等问题。与此同时,企业面临提标改造(当前执行标准ρ(CODCr)≤100mg/L),要求外排水质需满足ρ(CODCr)≤50mg/L(ρ(TOC)≤20mg/L)。基于此,通过污水站现场调查、现有工艺分析、小试验证及同类工程案例考察,本研究采用水解酸化-好氧-接触氧化工艺对该废水进行高盐生化中试研究,考察该工艺处理环氧丙烷生产废水的可行性,为企业后期提标工程改造提供技术依托。

1、材料与方法

1.1 试验用水

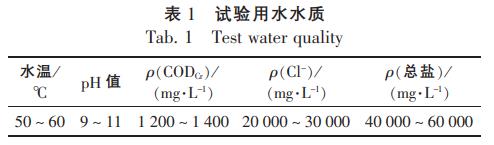

中试试验用水取自企业污水站初沉池,为高CaCl2型工业废水,主要成分为环氧丙烷生产废水,水质如表1所示。

1.2 中试装置及流程

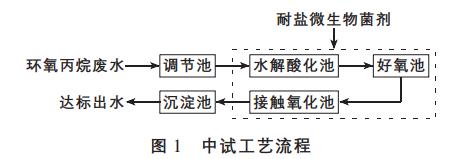

中试装置处理规模为10m3/h,24h连续运行,采用水解酸化-好氧-接触氧化工艺,中试系统由调节池、水解酸化池、好氧池、接触氧化池及出水沉淀池组成。有效容积分别为120、60、160、100、40m3。调节池主要用于进水冷却、pH值调节、氮磷营养液投加等,保障高盐生化进水水质相对稳定;高盐生化段根据功能设置要求及具体水质特征,投加相应的耐盐微生物菌剂予以强化;接触氧化段投加生物填料,填充率为60%,进行高盐生物膜培养,工艺流程如图1所示。

1.3 接种菌剂

接种菌剂是利用企业污水站二沉池污泥、曝气池污泥及盐碱地土壤,采用限制性培养技术定向筛选、培养及驯化所制备的耐盐微生物菌剂。菌剂制备过程中逐步提高培养基质中环氧丙烷废水比例,增强菌剂对实际废水的适应性。菌剂形态为活性污泥,在中试启动期一次性投加。

1.4 试验方法

中试试验分2个阶段启动,逐步实现串联连续及稳定运行。

第1阶段为高盐生化工艺的快速启动。高盐生化启动初期,分别向水解酸化池、好氧池、接触氧化池投加耐盐微生物菌剂,投加量分别为5000、2000、2000mg/L;水解酸化池采用变速可调搅拌机搅拌,好氧池及接触氧化池采用微孔曝气管供氧,各工段单独、同步运行,分别进行微生物活性恢复及生物填料初步挂膜,各工段溶解氧的质量浓度分别为0.3~0.5、3~5、3~5mg/L,pH值均控制在6.5~7.5;待接触氧化池污泥基本附着于填料后(出水ρ(SS)≤50mg/L),将各工段串联起来,连续进出水,进水负荷结合处理效果(初始进水负荷为设计值的20%),按照10%~20%比例逐步提升,完成活性污泥驯化与生物膜稳定、成熟;待系统CODCr整体去除率超过80%,且接触氧化池出水SS的质量浓度小于或等于20mg/L时,高盐生化段完成启动。

第2阶段为水解酸化池、好氧池及接触氧化池各工段串联连续及稳定运行,进水量逐步提高至设计目标10m3/h,并保证出水ρ(CODCr)<50mg/L,优化过程控制参数,并考察整体工艺运行的稳定性及处理效果。

1.5 分析方法

TOC:燃烧氧化-非分散红外吸收法;CODCr:氯气校正法、低浓度重铬酸钾法;NH3-N:纳氏试剂分光光度法;TP:钼锑抗分光光度法;Cl-:硝酸银滴定法;总盐:重量法;DO、pH值及水温采用便携式仪器测定。其中,对于高氯低CODCr废水的测定应注意消除高浓度Cl-的影响,采用低浓度重铬酸钾进行氧化,并同步测定TOC进行校准。

2、结果与讨论

2.1 高盐生化系统启动情况

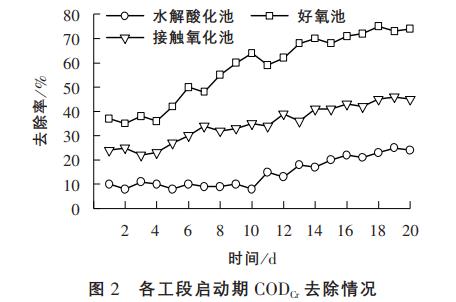

高盐生化分为启动阶段、参数优化及稳定运行阶段,整个高盐生化系统能够在20d内顺利实现盐度4%~6%条件下水解酸化池、好氧池及接触氧化池的污泥驯化及挂膜启动。启动阶段各工段CODCr去除情况如图2所示。

启动3d内水解酸化池及好氧池活性污泥絮体增大、沉降性能改善、泥水界面清晰,接触氧化段悬浮微生物基本完全附着于生物填料,开始附着生长,但此时并不牢固,需进一步生长与驯化。由图2可知,各工段CODCr去除率在启动阶段的前期相对平稳,水解酸化池、好氧池、接触氧化池启动前10天、4天、4天,CODCr去除率基本稳定在10%、36%、23%左右,随后CODCr处理水平逐步提升,污泥絮体及沉降性能进一步改善,生物膜逐步成型并增厚。通过生物相镜检可知,各工段高盐微生物成熟期分别为18、8、10d,此时活性污泥及生物膜菌胶团致密、尺寸大、絮体交错相生;系统整体CODCr去除率大于80%,且接触氧化池出水SS的质量浓度小于20mg/L,高盐生化系统启动完成。

2.2 高盐生化系统对CODCr去除效果

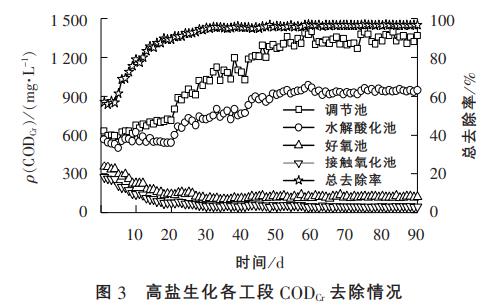

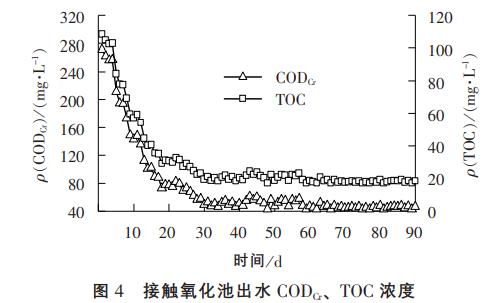

高盐生化系统快速启动后,结合出水水质逐步提高进水负荷,进行工艺参数优化与稳定运行。参数优化及稳定运行阶段(90d),各工段CODCr去除情况及接触氧化池出水CODCr、TOC浓度如图3、图4所示。

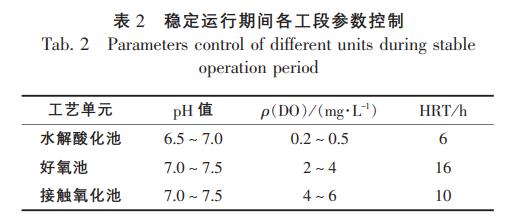

由图3、图4可知,接触氧化出水CODCr与TOC变化趋势一致,比例系数约为2.5(ρ(CODCr)≈ρ(TOC)×2.5)。随着进水CODCr及负荷提升,高盐生化系统一直保持相当稳定的运行状态,CODCr去除水平逐步提升。本阶段运行前30天,进水CODCr的质量浓度自632mg/L增至1028mg/L,水解酸化池、好氧池及接触氧化池CODCr去除率分别由10.28%、37.21%、23.88%逐步提高至29.67%、85.75%、52.43%,出水CODCr的质量浓度为47~49mg/L且清澈透明(ρ(SS)<20mg/L),活性污泥驯化及生物膜成熟,处理负荷为0.18kg[CODCr]/(kg[MLVSS]·d)。系统自30d运行至60d,进一步提高进水负荷,进水CODCr的质量浓度自1028mg/L增至1400mg/L,系统达满负荷,水解酸化池CODCr的去除率基本稳定在30%左右,好氧池及接触氧化池CODCr去除率进一步提升至88.51%、57.66%,出水CODCr的质量浓度为43~47mg/L,处理负荷为0.30kg[CODCr]/(kg[MLVSS]·d)。随后满负荷运行30d,系统一直保持稳定,在进水CODCr的质量浓度为1200~1400mg/L、盐度为4%~6%、Cl-质量浓度为20000~30000mg/L条件下,出水CODCr的质量浓度稳定小于50mg/L(ρ(TOC)<20mg/L),达到企业提标排放要求。各工段参数控制如表2所示。

2.3 高盐生化系统抗冲击性及稳定性考察

高盐生化系统满负荷稳定运行30d后,考察盐度及负荷波动对系统CODCr处理效果及运行稳定性的影响,连续考察20d,结果如图5、图6所示。

由图5可知,外加CaCl2使进水盐度由5%左右骤然提升至6%左右,连续冲击3d,CODCr总去除率基本不受影响。盐度继续提高至7%左右,连续冲击4d,出水CODCr浓度稍微有所上升,CODCr总去除率下降1%,随后正常进水,3d内微生物处理能力即可完全恢复,出水水质达标且稳定运行。

由图6可知,通过提高进水流量,进水负荷由0.29kg[CODCr]/(kg[MLVSS]·d)左右骤然提升至0.44kg[CODCr]/(kg[MLVSS]·d)左右,连续冲击4d,CODCr总去除率下降1.8%。进水负荷继续提升至0.58g[CODCr]/(kg[MLVSS]·d)左右,连续冲击3d,CODCr总去除率下降3.8%,此时出水略微变浑浊。随后正常进水,7d内微生物处理能力即可完全恢复,出水变清、水质达标且稳定运行。

2.4 活性污泥沉降性能及无机化程度分析

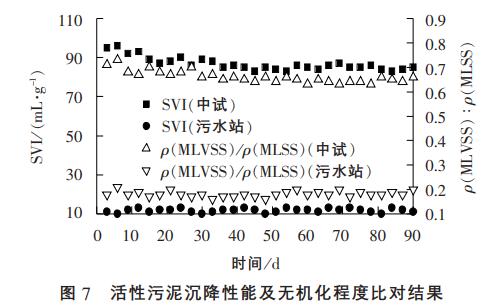

中试期间,对好氧池活性污泥沉降性能及无机化程度进行考察,每3天取样1次,并与现有污水站好氧池污泥进行比较,结果如图7所示。

由图7可知,整个中试运行期间,中试好氧池活性污泥沉降性能逐渐变好,SVI、ρ(MLVSS)/ρ(MLSS)由最初的95mL/g、0.71左右最终稳定于85mL/g、0.65左右,污泥有效成分高、沉降性佳,并未呈现无机化现象。污水站好氧池活性污泥SVI一直稳定在12mL/g左右且ρ(MLVSS)/ρ(MLSS)<0.2,无机化相当严重,大大增加了曝气能耗。

3、结论

(1)通过投加耐盐微生物菌剂和工艺优化的双重强化,能够顺利实现4%~6%盐度下,环氧丙烷生产废水高盐生化系统的快速启动和稳定运行。好氧池活性污泥SVI、ρ(MLVSS)/ρ(MLSS)最终稳定于85mL/g、0.65左右,污泥有效成分高、沉降性佳。

(2)水解酸化-好氧-接触氧化工艺处理环氧丙烷生产废水,在进水CODCr的质量浓度为1200~1400mg/L、盐度为4%~6%、Cl-的质量浓度为20000~30000mg/L条件下,水解酸化池、好氧池及接触氧化池各段CODCr平均去除率分别为29.86%、87.15%、62.17%,最终出水CODCr的质量浓度为43~49mg/L,达到企业提标排放要求。

(3)该高盐生化系统处理效果好,抗盐及负荷冲击能力强,恢复周期短,满足企业后期提标工程改造的技术要求。(来源:中蓝连海设计研究院有限公司)