近年来我国工业化高度发展,对于电能需求量不断增加。在当前我国供电体系中,燃煤电厂仍占最大比例,在其生产运营过程中,其排放的烟尘中存在大量的颗粒物,会对环境造成严重的污染,影响人们的身体健康。对此,我国制定了越来越严格的烟尘排放标准,另外许多燃煤电厂原有静电除尘技术已不能满

足新增脱硫系统对入口烟气粉尘含量要求,于是纷纷对原有除尘设备进行改造。本文分别从旋转电极、电袋复合除尘两种主流电除尘改造技术入手,分析它们在燃煤电厂应用的优劣。

1旋转电极技术

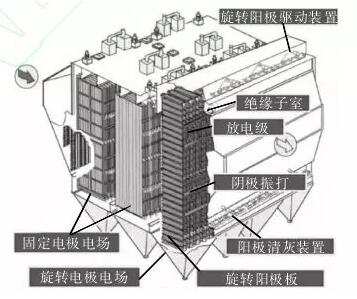

应用旋转电极技术的除尘器电场一般由除尘器前部(依烟气流向划分)的固定电极电场和后部的旋转电极电场组成,如图1所示。和固定电极的静电除尘技术相似,旋转电极电场主要由接高压电源负极的阴极放电极系统与接地的旋转阳极板系统组成,并在除尘器下方灰斗非烟气流通区域设置一组阳极清灰装

置。

阴极系统带上负高压电后将电子释放到周围空间中将周围烟气电离,烟气中的粉尘荷电在电场力的作用下向带异性电的极线/极板运动并被吸附,阳极板上的粉尘随着阳极板移动到达下方阳极清灰系统,被钢丝清灰刷刷落入灰斗。

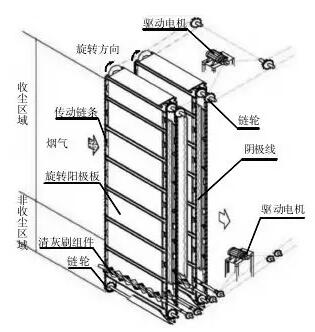

旋转电极除尘器按极板与烟气空间关系可分为横向移动板式(垂直于气流方向)和顺向移动板式(平行于气流方向),在燃煤电厂大多使用顺向移动板式旋转电极除尘器。旋转阳极板系统主要由表面平整光滑易于清灰的多块阳极板、固定阳极板的输送链条、链轮、驱动电机、减速机、主动轴、从动轴、轴承

座、张紧装置等部分组成,如图2所示。

旋转阳极板阴极系统一般由阴极框架、芒刺线、阴极振打、绝缘支柱等部分组成。阳极清灰系统主要由清灰刷、驱动电机、减速器、驱动轴、张紧装置等部分组成。控制系统可以通过变频调速,实现极板运动速度与清灰刷旋转速度的调整和配合,来适应烟气成分和工况的变化。旋转电极高压电源系统与固定电

极电除尘系统相同,由高压控制柜、整流变、隔离开关、阻尼电阻等部分组成。

图1旋转电极技术的除尘器电场示意图

图2旋转阳极板系统示意图

技术优势:当附着在阳极板上的粉尘在达到形成反电晕的厚度之前就被清灰系统清除。阳极板较传统振打方式清灰更加干净,可以较为有效解决高比电阻粉尘和反电晕的问题。同时也可降低烟尘灰份改变对除尘效率的影响,提高除尘器对不同煤种烟气的适应性。

并且由于阳极板除灰过程是工作在非烟气流通区域,可以极大地减少二次扬尘,大幅提高除尘效率,降低排放烟气中的粉尘浓度。旋转电极技术电场阻力损失小,运行费用较低,大多数情况下只需将固定电极电除尘器末电场改造成旋转电极电场,和布袋除尘对比对烟气温度不敏感,有较好的性价比。

不足:自从1979年日立公司研制出首套旋转电极除尘器至今,已有接近40年的应用历史。从2010年国内首台机组投运到现在,旋转电极式电除尘技术在我国也经历了接近十年的工程应用,但是由于安装、维护等方面的不足,目前在我国燃煤电厂实际投运中的旋转电极除尘器机械部分可靠性较差,故障发生较

为频繁。

例如曾引起过某机组运行中电除尘器所有通道旋转电极电场停运,而且只能等待停炉才能检修。另外由于移动阳极板和清灰刷轴系大多是一台减速机通过链条系统带动多个驱动轮轴,所以在除尘器外部暴露驱动轴和链条较多,增加了试运和运行巡视时人身伤害的可能。

2电袋复合除尘技术

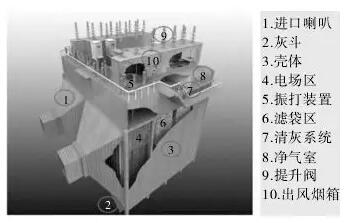

电袋复合除尘器主要由进口喇叭、灰斗、除尘器壳体、固定电场区域、高压电源系统、振打装置、滤袋区域、滤袋清灰系统、净气室、提升阀、出口烟箱等部分组成,如图3。除尘区域前部为固定电极电场区域,后部为滤袋除尘区域。

固定电场区域的高压电源系统由高压控制柜、整流变和隔离开关、阻尼电阻等部分组成。滤袋清灰系统由汽包、管道、电磁脉冲喷吹阀等部分组成。另外在袋区入口设有烟气导流装置。电袋复合除尘器工作时,烟气中的粉尘随烟气从进口喇叭进入电场区域荷电并被大量收集,随振打系统工作落入灰斗。

烟气中剩余粉及振打系统工作时产生的二次扬尘随烟气进入滤袋区,通过滤袋物理过滤后进入净气室、出口烟道完成烟气净化过程。电袋复合除尘器的低压电气系统一般还包含除尘器进出口烟温、清灰汽包压力、进出口压差的监视。

图3电袋复合除尘器示意图

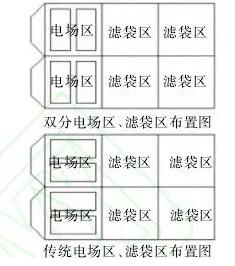

图4双分电场区对电场结构的改造示意图

技术优势:电袋复合式除尘器在改造时可以利用原电除尘器的外壳及储灰系统,保留电除尘器的前级电场,在被拆除的后级电场内安装布袋除尘器。电袋复合除尘技术结合了静电除尘和布袋除尘的优点,在电场区域有80%以上的粉尘被收集,降低了滤袋的粉尘负荷,避免烟气中的粗颗粒磨损滤袋。

荷电后粉尘在滤袋上沉积速度加快,带异种电荷的粉尘互相吸引,形成较大“团块”,有效提高细微粉尘收集效率;带同种电荷的粉尘互相排斥,使得滤袋上形成的粉尘层空隙率高、透气性好、剥落性好,减少了除尘器对烟气的阻力,提高了滤袋喷吹清灰效率;可以延长清灰周期,降低清灰能耗;同时可以适量

减少滤袋数量,延长滤袋的使用寿命;降低除尘器的运行、维护费用。

目前秦皇岛发电有限公司1号、3号、4号机组使用的PPS滤袋均已超过35000h设计使用寿命,除个别滤袋发生过安装残留物割伤外,无滤袋在正常使用中发生破损。滤袋可以每隔一段时间进行抽检,测试滤袋强度、性能劣化程度,预判是否需要批量更换滤袋。

由于滤袋数量极大(例如在秦皇岛发电有限责任公司220MW的1号、2号机组,各使用规格为椎168mm×8050mm的PPS滤袋5472个,在330MW的3号、4号机组,各使用规格为椎168mm×8050mm的PPS滤袋7200个),即使个别滤袋损坏,最终对烟气影响极小。

在安装有提升阀的电袋除尘器,滤袋还可以离线分室检修。滤袋物理过滤粉尘不受比电阻影响,对高比电阻粉尘有良好的收集效果。如图4所示,双分电场区对电场结构的改造使得即使有一排电除尘器电场故障,依靠另一电场电区任一通道仍有收尘效果,提高了电场区运行的可靠性。

综上所述,电袋除尘技术拥有极高的可靠性,在实际应用过程中极少发生故障,对烟气中的粉尘去除效果好。在秦皇岛发电有限责任公司,在没有安装其他除尘设备的情况下,1号、2号、3号、4号机组烟囱出口粉尘质量浓度可以长期保持在1mg/m3以下。

不足:虽然比单纯布袋除尘器运行阻力有所降低,但是电袋复合除尘器在机组满负荷投运时一般

仍会有600Pa以上的进出口压差,并且随着运行时间增加,压差会增加到1000Pa以上。在老机组改造时,有可能需要更换更大功率的引风机。一般滤袋喷吹清灰系统不做冗余备份,喷吹系统发生故障退出运行需要迅速恢复,否则随着滤袋上粉尘层增厚,袋区阻力会迅速增加。

目前滤袋材料大量依赖进口,价格较高,并且随市场行情波动。滤袋材质对烟气温度敏感,当烟气温度超温(例如低温省煤器泄露),滤袋材质性能下降较快。电袋除尘器在每次机组启动前24h之内需要对滤袋预涂灰,否则机组启动时使用的柴油等燃料产生黏性颗粒随烟气附着在滤袋上对滤袋的性能影响较

大,预涂灰时间过早又会使滤袋上粉尘层吸潮板结。

3结语

随着社会经济的快速发展,人类对资源的消耗越来越大,环境污染对人类的生存和发展构成了巨大的威胁,这就要求人们主动保护自己所生活的地球环境。目前,燃煤发电在我国发电系统中仍占有最大的比重。在燃煤电厂运行过程中,大量污染物排入大气,加剧大气污染。对现有除尘设备进行改造升级,可以

有效提高除尘效率,减少粉尘排放,实现污染的有效控制,达到国家和地方要求的排放标准,更好地保护生态环境,为人们创造健康安全的生活环境。