全面系统地分析了国内燃煤火电机组污染物排放的控制现状,详细介绍了各种高效先进的除尘技术,以及相互间的协同处理效果和目前超低排放工程的实施现状,提出了多种针对粉尘治理的超低排放的技术路线,并对各种技术路线的可行性和经济性进行了分析,为超低排放的粉尘治理技术提供了技术参考。

关键词:超净排放,高效吸收塔,低低温电除尘,托盘

随着国务院在2013年9月印发《大气污染防治行动计划》,明确要求火电燃煤机组烟气在十三五期间实现“50355+53”(NOx小于50mg/m3、SO2小于35mg/m3、烟尘小于5mg/m3、SO3排放小于5mg/m3、Hg排放小于3ug/m3)的“近零排放”指标,其中烟尘排放浓度不得大于5mg/m3(标态、干基、6%O2),

首次明确了大气中可吸入颗粒物(PM2.5)的治理目标。

如今,全国各地的超低排放改造项目也正在如火如荼的设计施工,然而,在粉尘的超低排放处理工艺上,路线却非常单一,选择性很小,往往不加选择的一味加装湿式电除尘,不但增加了不必要的建设投资,造成了极大浪费,也增加了系统的冗余量、维护量、故障量,究其原因,就在于没有充分挖掘吸收塔的

协同除尘能力。本文根据不同的设计工况,量体裁衣,总结归纳了多种技术路线,可为业主方的选择提供一定的借鉴。

1国内超低排放的现状分析

针对目前国内燃煤火电机组烟气超低排放,低SO2排放已不存在技术难题,主要采取单塔单循环、喷淋增效环、托盘塔、单塔双循环、双塔双循环、旋汇耦合SPC的技术路线;低NOX排放亦是如此,主要是优化低氮燃烧以及SCR增加备用层催化剂的路线[1]。而针对粉尘的超低排放处理,一段时间内,湿式电

除尘器几乎成了标准配置,而对其他的处理方式鲜有触及。之所以如此,作者认为主要有以下3个方面。

1.1吸收塔除尘性能的忽视

目前吸收塔内浆液喷淋系统的除尘机理尚未形成成熟的理论体系,是造成对吸收塔协同除尘能力忽视的1个主要原因。同时,早期国内环保标准比较低,在引进国外技术时,外方对吸收塔协同除尘的技术也并未做深入的研究,仅根据当时大多数脱硫机组的运行数据,得出湿法脱硫的除尘效率最大50%的结论,

且这一观点长期被环保业界广泛地接受和认可。

1.2烟气中PM2.5的捕集

烟气经过前端除尘器一次除尘后,大颗粒粉尘基本被捕集殆尽,PM2.5以下的微细颗粒占有着很大的比重。常规吸收塔浆液喷淋系统的雾化粒径为2300~2500μm,根据相关测试数据,常规喷淋系统对PM2.5以下的粉尘颗粒的分级除尘效率较低,只有15%左右;对粒径在3.0~5.0μm之间的粉尘颗粒,去除效率

略大,也仅有40%~70%左右,粉尘的捕集效果有限。因此,为了达到烟尘的超低排放标准,过去很多项目不得不在吸收塔的出口安装湿式电除尘。

1.3吸收塔内边壁效应

由于吸收塔普遍采取单侧的进气方式,此方式会使得塔内烟气在到达第1层喷淋层之前,偏流非常严重,流场分布极不均匀,同时吸收塔中心区域浆液喷淋密度大、阻力高,塔壁区域喷淋密度小、阻力低,靠近塔壁区域的烟气常常会发生气流短路现象,出现烟气逃逸,也是造成烟尘无法达到超低排放的1个关键

因素。

2技术路线选择

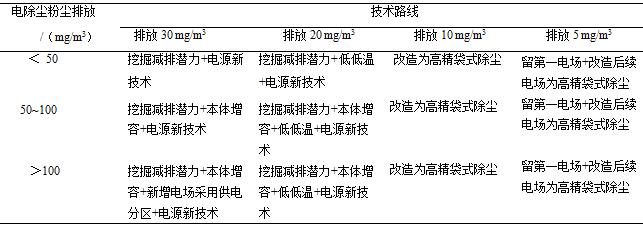

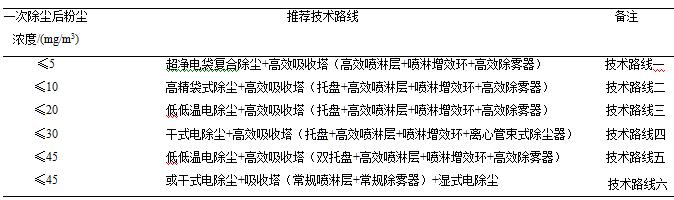

对于技术路线的选择,历来崇尚简约。换言之,能用1套设备完成的任务就不用2套设备,尽量减少故障点和能耗点。因此,技术路线必须因煤制宜、因炉制宜、因地制宜、统筹协同。作者将整个烟尘治理过程分为2个部分:一次除尘(见表1)和二次除尘(见表2)。只有2个部分相辅相成、有机配合、协同处

理,方能发挥最大的作用。一次除尘,也叫前段预处理部分,目的是为后续二次除尘减轻负荷、提供有利的条件。二次除尘,又叫精处理部分,是整个过程的重中之重,直接决定着整个超低排放的成败。

表1一次除尘技术路线

表2二次协同除尘技术路线

3关键应用技术

3.1一次除尘技术

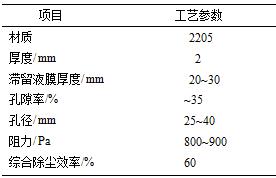

3.1.1低低温电除尘技术

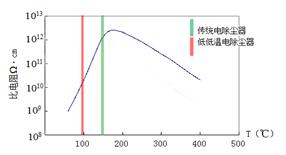

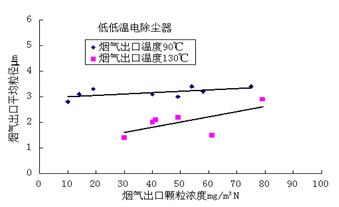

该技术主要以低低温省煤器(DGGH)+电除尘器为核心,烟气通过低低温省煤器时,与冷媒发生热交换,烟气温度从130~150℃降至90~100℃低低温状态[2-3],然后进入电除尘器进行除尘,由于烟气温度降低至酸露点,使烟气中大部分SO3冷凝形成硫酸雾,粘附在粉尘表面并被碱性物质中和,一方面使粉尘

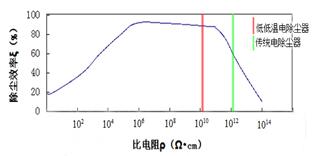

比电阻大大降低(见图1~2),导电特性得到很大改善[4-5];一方面由于液态SO3凝聚烟气中的粉尘,使得粉尘颗粒增大,平均粒径比传统的电除尘器的更大,平均粒径分布>3μm(见图3),非常有利于烟气在后续的吸收塔中进行二次深度除尘,从而大幅提高电除尘器的除尘效率[6]。

一方面烟气温度降低后,烟气量减小,增大了比集尘面积,增加了粉尘在电场的停留时间,从而提高除尘效率。另一方面烟气温度降低后,使电场击穿电压上升,电场强度得到提升,增加了粉尘荷电量,从而提高除尘效率。因此通过低低温电除尘器后烟气粉尘浓度最低可降至20mg/m3。

图1灰比电阻与烟气温度的关系

图2比电阻与除尘效率的关系

图3粉尘粒径与颗粒浓度的关系

表3低低温电除尘技术的主要工艺参数表中“单位”列与“项目”列合并,用“/”隔开

3.1.2超净电袋复合除尘技术

超净电袋复合除尘器是静电除尘和过滤除尘机理有机结合的1种除尘器[7],综合了电除尘器和袋式除尘器的各自优点。典型结构为“前电后袋”,通过前级电场使粉尘预荷电,使粉尘颗粒的平均粒径增长约12.5%,并捕集80%左右的粉尘,而剩下的比电阻比较高、粒径比较细而难以捕集的粉尘进入后级滤袋区进行

进一步收集。

粉尘经过荷电后,形成的粉尘颗粒层更加疏松、排列有序、透气性好(见图4),极大的提高了后级滤袋区的过滤精度,同时电场区荷电难与滤袋区穿透的粒径区间形成了有利互补,使得颗粒逃逸量最低。另外,为了进一步提升滤袋区的过滤精度,滤料采用结构为“PPS基层+PTFE基布+PPS基层+超细PPS面

层”的梯度滤料或超微孔覆膜滤料2种高精过滤滤料[8]之一。因此,其除尘效率可达99.5%~99.99%,可实现烟气粉尘浓度降低到5mg/m3以下的控制目标。

超净电袋复合除尘技术不受煤质、烟气工况变化的影响,排放长期稳定可靠,尤其适用于老机组除尘系统改造。

图4荷电后的粉尘颗粒层

表4超净电袋复合除尘技术的主要工艺参数

3.1.3高精袋式除尘技术

高精袋式除尘器与普通袋式除尘器相比,最大的区别在于滤料的选取上,前者滤料采用的是梯度滤料或超微孔覆膜滤料2种高精过滤滤料之一,对于PM2.5亚微米级的粉尘有良好的捕集效果。而与超净电袋复合除尘器相比,显而易见缺少前级电场这一结构部分,使得粉尘颗粒无法荷电,导致粉尘颗粒层比较致

密、排列无序、透气性较差。因此,烟气粉尘浓度仅可降低到10mg/m3。

表5高精袋式除尘技术主要工艺参数

3.1.4其他干式电除尘器提效技术

除了上述典型的一次除尘技术,还有旋转电极静电除尘技术、高频开关电源技术、脉冲电源技术、导电滤槽技术、机电多复式双区电除尘技术、电凝聚技术,都是在原有干式电除尘器的基础上,深度挖掘除尘器的减排潜力[9]。此类技术相互协同,烟气粉尘排放浓度基本上可控制在30mg/m3以上。

3.2二次除尘技术

3.2.1托盘/双托盘技术

多孔托盘技术起源于美国巴威公司,位于吸收塔入口上沿与第1层喷淋层之间,也可布置于2层喷淋层之间,烟气从托盘下往上流动,浆液从托盘上往下流动,烟气和浆液在托盘的持液层发生强烈的掺混,呈“沸腾”状,形成泡沫层[10],泡沫层不但增加了气液接触面积,也提高了液固相的接触面积,粉尘颗粒在

通过泡沫层时,在截留、惯性碰撞、布朗扩散[11]等多种除尘机理(见图5)的综合作用下被洗涤捕捉。

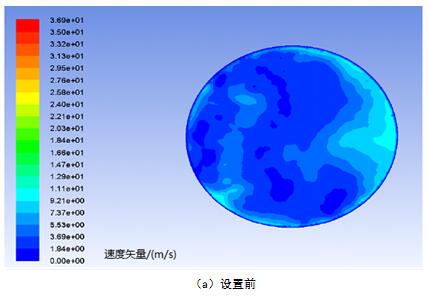

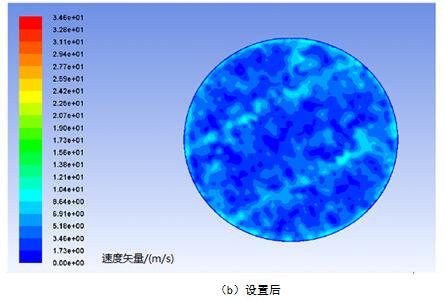

同时,由于托盘上浆液产生的阻力与托盘下烟气压力的相互平衡作用,可提高塔内烟气流场分布的均匀性,提高了塔内烟气分布的均匀性也就意味着提高了吸收塔内液气比的均匀性,则可确保吸收塔截面上粉尘脱除效率的均匀性。从图6中可以明显看出,加装托盘后的烟气流场要远优于未加托盘时的烟气流

场。

从图7可知,托盘对不小于2μm的粉尘具有较高的捕集效率;对于0.1~1μm的粉尘,有10%~30%的捕集效率;对于1~2μm的粉尘,有30%~40%的捕集效率;对于3~5μm的粉尘,有60%~70%的捕集效率。若采用双托盘,则能二次强化液固接触,进一步提高除尘效率。

图5除尘机理示意

图6托盘设置前后的流场对比

图7托盘对烟尘粒径的分级脱除效率关系

表6托盘技术的主要工艺参数

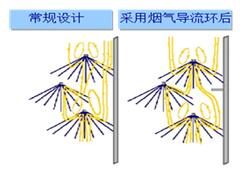

3.2.2喷淋增效环技术

如前1.3所述,靠近塔壁区域的烟气常常会发生气流短路现象,造成烟气逃逸,从而影响系统的脱硫效率和除尘效率。为此,ALSTOM公司开发了1种喷淋增效环装置[12],在每层喷淋层塔壁设置1圈增效环(见图8),将塔壁区域的烟气导向吸收塔中心的高密度喷淋区域,有效的封堵逃逸通道,同时也可收集吸

收塔壁面上的浆液,进行二次再分布,改善塔壁区域的气液固三相传质状况,从而有效提高除尘效率。

另外,AEE公司也开发了类似的喷淋增效装置,即在距离塔壁1.4m的圆环区域,安装足量的实心锥喷嘴,增加喷淋强度,防止烟气逃逸。但由于实心锥流道通径过小,在实际运行中常发生堵塞,因此不建议采用。

图8喷淋增效环装置

表7喷淋增效环技术的主要工艺参数

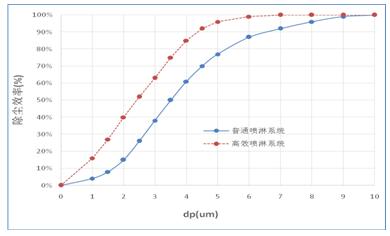

3.2.3高效喷淋层技术

高效喷淋层与常规喷淋层不同之处在于,前者采用的双头双向高效空心锥,单头流量为20~35m3/h,仅为常规喷嘴流量的一半,浆液雾化粒径可减小至1400~1600μm,而常规喷淋层喷嘴的浆液雾化粒径在2200~2400μm之间,粒径越小,捕集效率越高[13]。

同时,高效喷淋层的喷淋覆盖率更是高达600%,比常规喷淋层翻了1倍,捕集效率也会大幅度的提高。据有关测试数据可知(见图9),当高效喷淋层与喷淋增效环协同处理时,对于0.1~1μm的粉尘,有10%~20%的捕集效率;对于1~2μm的粉尘,有20%~40%的捕集效率;对于3~5μm的粉尘,有65%~95%的

捕集效率。

图9喷淋层对烟尘粒径的分级脱除效率关系

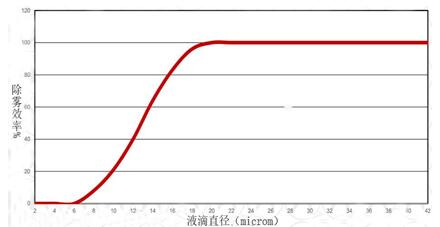

3.2.4高效除雾器技术

由于除雾器出口的雾滴中含有固体颗粒和溶解盐[14],该固体颗粒是烟气排放的粉尘来源之一。因此,要控制烟气出口的粉尘浓度,就必须降低除雾器出口的雾滴含量。

高效除雾器采用“一级管式除雾器+三级屋脊式除雾器”模式。其中管式除雾器布置在一级模块下面,能够均布烟气流场,去除大颗粒液滴;一级模块叶片内部不设置物理倒钩,而是设计形成“流体钩状”结构,易于冲洗,叶片表面不易结垢,除雾效率高;二、三级模块叶片内部设置物理倒钩,能够去除极细小的浆

液颗粒,保证除雾器效率。从图10可以看出,高效除雾器几乎能100%去除20μm以上的液滴,确保吸收塔出口雾滴浓度<20mg/m3(干基),远优于常规除雾器的100mg/m3(干基)的处理能力。

图10除雾效率关系曲线

高效除雾器的临界分离粒径在22~24μm,雾滴中超过24μm的固体颗粒将被截留,由于高效除雾器夹带的雾滴来自于吸收塔浆池中的浆液,吸收塔浆液的含固量为15%,吸收塔内浆液粒径分布见图11,<24μm的固体颗粒约占24%,因此高效除雾器出口雾滴携带固体颗粒含量为

0.72mg/m3(=20mg/m3×15%×24%);同时,吸收塔浆液的溶解盐含量不超过2%,高效除雾器出口雾滴携带溶解盐含量为0.4mg/m3(=20mg/m3×2%=0.4mg/Nm3)。因此,高效除雾器出口雾滴携带固体颗粒总量可控制在1.12mg/m3(=0.72+0.4)。

图11石膏粒径分布

3.2.5离心管束式除尘除雾技术

离心管束式除尘器,由筒体、分离器、导流环、挡水环组成(见图12)。烟气通过旋流子分离器,产生高速离心运动,在离心力的作用下,雾滴与尘向筒体壁面运动,在运动过程中相互碰撞、凝聚成较大的液滴,液滴被抛向筒体内壁表面,与壁面附着的液膜层接触后湮灭,实现雾滴与尘的脱除。

在分离器之间设置导流环,提升气流的离心运动速度,并维持合适的气流分布状态,以控制液膜厚度,控制气流的出口状态,防止液滴的二次夹带。经测试,运行阻力不大于350Pa,吸收塔出口雾滴浓度不超过25mg/m3(干基),除尘效率(不含液滴夹带的石膏)可达到80%。

图12离心管束式除尘器结构

3.2.6湿式电除尘技术

湿式电除尘技术与干式静电除尘技术相比,工作原理基本类似,在此不再赘述,都是采用高压电场使得粉尘荷电而被捕集,主要区别在于,湿式电除尘技术采用水膜清灰的方式,有别于传统干式电除尘的机械振打的清灰方式,不会产生二次扬尘。同时,由于脱硫后的烟气是饱和湿烟气,粉尘比电阻大幅度地降

低,可有效的捕集PM2.5等微细粉尘颗粒[15],除尘效率可达90%。

表8湿式电除尘技术的主要工艺参数

4技术路线经济分析

为了更透彻的比较各种技术路线,下面以新建一台300MW机组为例,从建设投资和运行成本等方面进行详细剖析,详见表9。从表9可以看出,加装湿式电除尘的技术路线六,无论在初期投资上,还是运行成本上,都不占优势;而技术路线二,各个方面均占明显优势,综合净化效益较高,值得推广。因此,在

选择技术路线时,必须全方位综合考虑、合理选择,而不是一味盲目的加装湿式电除尘。

表9各种技术路线的经济性分析

5工程实施情况

截至2016年底为止,全国各地已经有近百套超低排放的项目投入运行,其中部分投运项目的技术路线,见表4,性能指标皆满足环保要求。从而,在实践中进一步的论证了本文中各技术路线的可行性,可为“十三˙五”期间,火电厂燃煤机组超低排放中的粉尘治理,提供非常有价值的借鉴和参考。

表10部分已投运项目的技术路线

6结语

综上所述,在当下燃煤机组实现超低排放的大背景下,尤其是针对其中的粉尘超低治理,传统单一加装湿式电除尘的治理方案,已经明显不能满足客户的需要,燃煤电厂应该根据项目自身的实际情况、锅炉炉型、燃煤煤质、因地制宜,选择适合自己的技术路线,使得综合净化效益最大化。在加快空气质量改善

和阴霾问题的解决的当下,具有很广阔的应用前景和推广意义。

7参考文献

[1] 王娴娜,朱林,姜艳靓,等. 燃煤电厂烟尘超低排放技术措施研究[J]. 电力科技与环保,2015,31( 4) : 47-49.

[2] YOSHIO Nakayama, S ATOSHI Nakamura, YASUHIRO Takeuchi,et al. MHI high efficiency system-proven technology for multi pollutant removal[R]. Hiroshima Research&Development Center,2011:1-11.

[3] MASAMI Kato, TADASHI Tanaka, YASUKI Nishimura, et al.Method and system for handling exhaust gas in a boiler: USA 5282429[P]. 1994-02-1.

[4]Qi L, Yuan Y. Influence of S03 in flue gas on electrostatic precipita-hility of high-alumina coal fly ash from a power plant in China[J].Powder Technology,2013,24(5):163-167.

[5] Bryers R W. Fireside slagging , fouling and high-emperature corrosion of heat-transfer surface clue to impurities in steam-raising fuels[J].Progress in Energy and Combustion Science , 1996,22(1):120-129.

[6] 赵海宝.低低温电除尘关键技术研究与应用[J].中国电力2014,47(10):117-121.

[7] 余伟权,修海明,陈奎续,等.电袋复合除尘技术在火电厂增效改造中的应用[J].中国环保产业,2015,32 (4) :13-16.

[8] 杨家军.超净排放中循环流化床半干法脱硫工艺的优化升级[J].环境工程技术学报,2016,6(4) :349-354.

[9] 赵永椿,马斯鸣,杨建平,等.燃煤电厂污染物超净排放的发展及现状CJ7.煤炭学报,2015 , 40 (11) :2629 -2640. doi :10. 13225 / j .cnki. jccs. 2015.800101-101

[11]梁晏萱,成丹. 带托盘喷淋塔的辅助除尘性能研究[J]. 重庆电力高等专科学校学报 2016,21(1):52-55

[12] 柏源,周启宏,李启良,等.燃煤电厂应对新标准烟气湿法脱硫提效策略研究「J」.电力科技与环保,2012,28(6):19-21.

[13] 李兆东.湿法脱硫旋流喷嘴体积流量变化规律及数值模拟[J].中国电力,2006,39(8) :68-71.

[14] 王树民,宋畅,陈寅彪,等. 燃煤电厂大气污染物“近零排放”技术研究及工程应用[J]. 环境科学研究,2015,28 ( 4) : 487-494.

[15] 乔加飞,周洪光.“近零排放”技术路线探索[J]. 环境影响评价,2015, 37( 4) : 1-4.