摘要:针对黄浦江水系闵行水厂排泥水的处理,通过污泥沉降特性研究,采用收集、浓缩、平衡、投加聚丙烯酰胺(PAM)、离心机固液分离的工艺流程和PLC中央控制,提高了自动化程度。浓缩池上清液能达标排放,离心机分离水的泥饼含固率≥42%,PAM加注率1.0~1.5kg/t干泥。研究表明,该工艺可作为黄浦江水系水厂排泥水处理工艺设计依据。

关键词:污泥处理 固液分离 沉降特性 污泥调理

自来水厂从污染较少的地方远距离引水,虽然水质有所改善,但提高了制水成本。而自来水公司将未经处理的大量滤池反冲洗废水和沉淀池排泥水直接排入江河,不仅导致航道淤积,还对水体环境造成一定程度的负面影响。因此,上海市自来水公司在闵行水厂(处理规模7×104 t/d)进行了排泥水处理技术和工程生产性研究,投入运行后取得良好效果。

1 排泥水特性研究

1.1 原水浊度与SS的相关关系

污泥总量是以水中SS含量计算的,不同水源、不同季节(潮汐河流)的不同浊度都可能影响其与SS的相关关系。闵行水厂一车间1997年12月—1998年2月原水浊度与SS的关系见图1。

经分析可知:

① 测得的浊度:最高为80 NTU,最低为25 NTU,平均为42.3 NTU。

② 测得的SS值:最高为130 mg/L,最低为43 mg/L,平均为83.54 mg/L。

③ 从50个数据分析可得,浊度值低于60 NTU的占90%,经统计浊度与SS的相关关系方程为:

y=2.154 8x-7.202 4

R2=0.9571

④ 由于试验过程中黄浦江上游闵行江段浊度低于80 NTU,而最大几率在25~60 NTU之间,故高于60 NTU时与SS的相关关系有待于作进一步研究。

1.2 排泥水污泥总量估算

水厂排泥水中污泥总量的估算涉及到工程土建规模、脱水机械和机泵设备的容量配置,是确定工程规模和投资成本的重要依据。

一车间排泥水污泥总量估算采用英国水处理研究中心《污泥处理指南》一书中提供的排泥水中污泥含量计算公式:

DS=SS+0.2B+1.53C=2A+0.2B+1.53C

式中 DS——水中干污泥含量,mg/L

SS——原水中悬浮固体量,mg/L

A——去除的浊度,NTU

B——去除的色度

C——投加的硫酸铝(以氧化铝计)

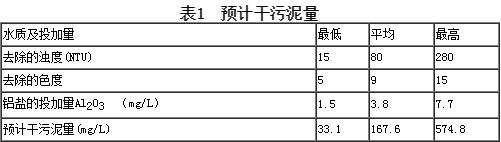

根据1994年—1996年原水浊度统计,预计干污泥量见表1。

水厂制水系数取1.07,一车间日处理水量:

Q=6.67×10.4 m3/d×1.07=7.137×104 m3/d

则平均日产干污泥量:

W=71 370 m3/d×(167.6×10-6 t/m3)=11.96 t/d

最低日产干污泥量W=2.36 t/d

最高日产干污泥量W=40.99 t/d

本项目以浊度=80 NTU来考虑土建规模和设备容量的配置。

1.3 排泥水自然沉降特性

不同含固率排泥水的自然沉降特性见图2。

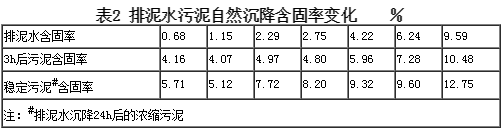

由图2可知,排泥水污泥在自然沉降过程中,污泥沉降速率随时间的增长不断减小,而且不同含固率的沉降特性明显不同。含固率较低时,初始阶段污泥沉降速度很快,较快到达压密点,且在压密点附近沉降曲线明显转折。随着排泥水含固率的增高,污泥界面的下降速率越来越慢,历时曲线逐步趋于平缓,压密点不明显。图中各排泥水沉降时含固率的变化数据见表2。

由表2可知,3 h后的浓缩污泥和24 h后稳定污泥的含固率随着排泥水初始含固率的升高而升高。经过3 h自然沉降,底部污泥含固率都达到4%以上,能满足后续机械脱水设备要求。

2 排泥水处理工艺

经一车间排泥水沉降特性试验和污泥粒径大小测试,确定工艺流程如图3。

从图3可以看到,水厂排泥水处理工艺流程主要由五部分组成:截留池、浓缩池、污泥平衡池、聚合物投加系统、离心机脱水机房。本流程系统有2个物料进口,即截留池的排泥水进口和高分子絮凝剂PAM加注口;有2个物料出口,即浓缩池上清液排放口和螺旋输送器的泥饼出口。离心机分离水回收至排泥水截留池。

2.1 沉淀池排泥水的收集

经沉淀池排泥水量实测,沉淀池两旁虹吸排泥管全开时排出量为3 680 m3/d,平均为150 m3/h。沉淀池排泥水收集主要由虹吸式吸泥机或经穿孔排泥管排出,靠重力流向截留池。截留池直径D=8 m,池深H=4.8 m,有效调节容积为100 m3。池内装有搅拌机(到达一定水位开始搅拌)以防止污泥沉淀。截留池出水选用两台潜水泵提升(一用一备),其中一台由变频控制并能相互切换,Q=37.5~150 m3/h,扬程H=93.1 kPa。截留池内安装液位仪,控制搅拌机的开启和传送水位信号至PLC控制中心。潜水泵出口处安装电磁流量仪,既可现场观测,又可传送信号至PLC控制中心。

2.2 排泥水的浓缩

污泥浓缩池为地面式现浇钢筋混凝土结构,长8.0 m,宽5.9 m,深5.4 m,设计流量160 m3/h,设计输出污泥浓度≥5% DS,进入浓缩池排泥水浓度≤1% DS。污泥浓缩池底部设有刮泥机一台,用于收集底部浓缩污泥。

污泥浓缩池的主要处理部分是斜板浓缩装置。共有斜板228块,斜板高h=2m,长L=2.5m,宽B=1m,倾角θ=53°,斜板间距d=8cm。

其有效沉淀面积为:

A'=(dsinθ+Lcosθ)nB=(0.08×0.8+2.5×0.6)×228×1=356m2

折算成同等高度的平流式沉淀池,其相对停留时间为:

T'=A'h/Qmax'=356×2/150=4.75h

从上述计算中可以看出,浓缩池的相对停留时间大于3 h,能满足浓缩要求。

排泥水浓缩池担负着双重使命,即清浊分流。当底部污泥浓度计测得含固率达到一定控制指标时,通过PLC接受一定信号,指令污泥切割机和污泥泵开启,将污泥排入平衡池,当污泥浓度低于某一数值时,PLC指令污泥切割机和污泥泵停止工作。

随着截留池排泥水不断进入浓缩池,其上清液不断外排。对污泥浓缩池进行了连续测试,测试结果见图4。

从所获得的18个SS及相关数据分析,浓缩池排出上清液中SS平均浓度为61.6 mg/L,最大值为77 mg/L。在进水水质平稳运行情况下,上清液中的SS浓度有下降趋势,最低可达17 mg/L,表明连续稳定运行有利于提高浓缩池的清污分离效果。测定结果也完全符合设计要求。

2.3 污泥平衡池

斜板浓缩后的污泥经安装在管道上的污泥切割机(用于打碎颗粒较大的固体,保护后续处理设备的安全)由三台偏心螺旋泵(两用一备)送至污泥平衡池。为防止污泥沉降,平衡池内设有搅拌机一台,转速480 r/min。此外,还安装了液位仪(控制搅拌机的启动和停止)和污泥浓度计(作为脱水机污泥处理量和PAM加注量的依据)等在线控制检测仪表。

2.4 离心机脱水

一车间的原水取自黄浦江上游,浊度较高,约70~80 NTU,在水处理过程中投加硫酸铝等混凝剂。据测定,污泥中SiO2含量达50%以上,Al2O3含量在17%~20%左右,有机成分灼烧减量为10%~13%。污泥中无机成分含量高,无明显的亲水性,污泥离心脱水较容易。根据排泥水污泥颗粒粒径大小的分析,选用DSNX—4550离心机作为固液分离主要脱水机械。

DSNX—4550离心脱水机进泥含固率4%时处理量15 m3/h,进泥含固率5%时处理量12 m3/h,转筒Ø 450/266 mm,转筒长度与直径比为4.17,锥角为10°,离心机最大转筒速度3 250 r/min,工作速度2 600、2 900 r/min。

影响污泥离心脱水效果的因素很多,归纳起来有如下三种,即:不可调节机械因素;可调节机械因素;工艺因素。要使离心机能达到预期的固液分离效果,在确定机械型号(不可调节机械因素)之后,可以调整“可调节机械因素”。如改变离心机转筒速度,调节G的作用力,使分离因数增大,有利于固液分离;反之,减小转筒速度使分离因素减小,则不利于固液分离。但是,过分增大转筒速度,必定增大机器的磨损,产生大的噪音。

选择不同的挡板来调节液体水位(池子深度),可使分离水达到最佳清澈度和泥饼最佳干燥度之间的平衡。总的来说,当整个液体半径减小时,分离水变得更加透明,泥饼含水率增高。又如:转速差越大;污泥在离心机内停留时间越短,泥饼含水率就越高,分离水含固率就可能越大;反之,转速差越小,污泥在离心机内停留时间越长,固液分离越彻底,但必须防止污泥堵塞。总之,可利用转速差进行自动调节以补偿进料中变化的固体含量。

此外,还可以调整工艺因素。当污泥性质已经确定时,可以改变进料投配速率,减少投配量利于固液分离;增加絮凝剂加注率,可以加速固液分离速度,并使分离效果好。

2.5 工艺的自动化控制

项目进行过程中,对如何自动控制整个系统进行了研究,提出了可行的自控模式,使系统在PLC中央控制下达到无人自动运行的程度。

针对图3工艺,实现自动运行主要解决如下几个问题:

① 排泥水截留池自动控制

控制输送泵、搅拌器的开停。

② 自动排放浓缩池的底部浓缩污泥

利用浓度计测定值的上下限控制浓缩池排放污泥泵的开停,达到污泥排放自控。

③ 平衡池污泥液位控制

控制搅拌器、浓缩池排放污泥泵、离心机进泥污泥泵的开停以达到平衡池不溢出,不排空。

④ 自动配制PAM溶液和自动投加药量

对离心脱水机的PAM加注进行自动控制。根据离心脱水机进泥量和平衡池污泥浓度指示值控制加药量。

⑤ 当某泵发生故障时,切换备用泵以保证系统继续运行。

⑥ 协调排泥水处理工程整个系统的运行

采用SLC 500小型可编程控制器作为中央控制,可使控制灵活、显示直观、设置简便、操作容易。

3 运行结果

采用离心机对水厂排泥水浓缩污泥进行固液分离,需选择最佳工艺参数。研究了进入离心机的浓缩污泥含固率的要求范围,进料量(装机容量),最大产量,离心机差速、转速,不同类型聚丙烯酰胺(PAM)加注率、投加浓度对离心机脱水后的污泥含固率、分离水SS值和回收率的影响。

3.1 阳离子型PAM 加注率

阳离子PAM加注率与污泥回收率、泥饼含固率的关系见图5。从中可以得出如下结论:

① 在一定的产量下,当PAM加注率>0.1%时,随PAM加注率的增加,污泥回收率也增加;当PAM加注率为0.1%时,污泥回收率即可达到99%。

② PAM加注率为0.08%~0.16%时均可保证离心机出泥含固率≥43%。

③ 使用阳离子型PAM处理后分离水色度(目测)较低,脱色效果较佳。

3.2 阴离子型PAM加注率

阴离子型PAM加注率与污泥回收率、泥饼含固率的关系见图6。从中可以得出如下结论:

① 在一定的产量下,当PAM加注率>008%时,随PAM加注率的增加,污泥回收率也增加;当PAM加注率为0.08%时,污泥回收率即可达到99%。

② PAM加注率为0.08%~0.23%时均可保证离心机出泥含固率≥42%。

③ 使用阴离子型PAM处理后分离水色度(目测)较高,脱色效果不佳。

3.3 进泥流量和产量

进泥流量和产量与污泥回收率、泥饼含固率的关系见图7。

从图7中可以得出以下结论:

① 在产量达1 248 kg/h,进泥流量达 16 m3/h的情况下,仍可取得良好的处理效果。通常运行条件为产量640 kg/h,进泥流量10m3/h。

② 进泥流量范围为6~16 m3/h情况下,污泥回收率均在98%以上,泥饼含固率≥42%。

3.4 进泥浓度对泥饼含固率的影响

进泥浓度与污泥回收率、泥饼含固率的关系见图8。

从图8中可以得出以下结论:

离心机对进泥浓度的要求不高,在3%~6.5%范围内均可保证较高的污泥回收率(≥98.9%)和泥饼含固率(≥43%)。

3.5 离心机差速对泥饼含固率的影响

差速对泥饼含固率和分离水SS值的影响见图9。从中可以得出以下结论:

① 差速范围在7~11 r/min时,泥饼含固率均大于44%,分离水SS值为166~218 mg/L。但当差速高达12 r/min时,污泥含固率降低,仅为39%;分离水SS值较高。

② 差速基本上对泥饼含固率影响不大,但应视进泥浓度和装机容量选择相应差速。进泥量大时,差速太小可能堵塞离心机;差速太大,出泥泥饼含固率会降低。

3.6 运行工艺参数

从工程运行结果可得出闵行水厂一车间排泥水处理离心机运行最佳工艺参数。

① 进离心机浓缩污泥浓度:3%~7%;

② 对PAM药剂来说,阳离子型和阴离子型都可用;

③ PAM加注率为1.0~1.5 kg/t干泥;

④ PAM储液配制浓度:阳离子型0.5%,阴离子型0.3%;

⑤ PAM投加浓度:0.2%;

⑥ 离心机转速:2 600 r/min和2900 r/min;

⑦ 离心机差速:5~12 r/min。

离心机在上述工艺参数情况下,对水厂排泥水进行处理,可以得出如下结论:

① 阳离子PAM加注率为0.1%~0.15%(kg/t干泥)时,污泥回收率>99%,泥饼含固率≥43%;

② 阴离子PAM加注率为0.08%~0.15%(kg/t干泥)时,污泥回收率>99%,泥饼含固率≥42%;

③ 投加阳离子时,分离水佳;投加阴离子时,分离水色度较差。

4 结论

① 闵行水厂排泥水处理工艺选择合理,设计先进,占地面积小,运行管理方便,固液分离效果好,泥饼含固率高,分离水清,污泥回收率高。

② 离心脱水机可作为上海黄浦江水系水厂排泥水固液分离首选脱水机械,其密封运行,操作方便,自动调节差速,出泥含固率高,环境卫生,耗药量低,对进泥含固率要求幅度宽,分离水质好。

③ 合理设计斜板浓缩池,能缓解进浓缩池排泥水浓度的波动,确保上清液外排水质量达到环保排放标准。

④ 本工程主要运行参数:

浓缩池上清液SS<100 mg/L;

浓缩污泥可自动控制在含固率3%~13%;

离心机产干泥量400~1 200 kg/(h·台);

离心机进行固液分离,药剂PAM投加量在1.0~1.5 kg/t干泥,聚丙烯酰胺阴离子型和阳离子型都能适合离心机固液分离污泥调制药剂;

离心机处理浓缩污泥,污泥回收率在99%以上,分离水SS值≤400 mg/L。

参考文献

1 英国水研究中心.90年代污泥处理手册.1992

2 韩伟.水厂污泥脱水装置的选择.给水排水,1995;21(7)

3 谢志平.给水厂的污水及污泥处理.合肥:安徽科学技术出版社,1988

4 金儒霖等.污泥处理.北京:中国建筑工业出版社,1987

5 陆在宏,吴今明,唐意祥.给水厂排泥水处理工艺研究.给水排水,1993;19(10):11