基于AAO工艺脱氮原理,根据氮元素物料平衡方程,建立基于污泥回流比及污泥浓度调节的适应进水水质变化的AAO脱氮工艺调节模型。在武汉某污水处理厂内进行活性污泥工艺中试,结果表明该调节模型运行效果良好;通过过程试验,分析不同进水水质和不同温度情况下AAO脱氮工艺中氮元素的变化情况,提出了模型修正方案,通过调节总回流比及活性污泥浓度来改善脱氮效果。

至2016年末,全国城市共有污水处理厂2039座,污水处理厂处理能力14910万m3/d,城市年污水处理总量448.8亿m3,城市污水处理率93.44%,其中基于活性污泥工艺的污水处理厂数量及处理量达80%以上。

且因城市发展的不均衡,早期建成的污水处理厂面临水质和水量超额,而新建成的污水处理厂又存在处理负荷偏低且水质水量波动较大的现象,从而导致其实际处理负荷偏离设计工况,影响出水水质,增加运行能耗。

因此,在不进行工程改造建设的情况下,需寻找可靠的活性污泥工艺运行方案模型以解决当前污水处理厂面临的负荷及进水条件季节性变化的问题。

另外,随着城市智能化发展的进程,传统污水处理厂必将面临智能化运行升级的压力,为使将来污水处理厂可以去专业化,并逐渐转向智能化,则需要建立污水处理厂的黑盒运行方案模型,以实现运行控制可程序化。

本文通过基于A2/O工艺的模型中试,建立有效的活性污泥工艺调节模型,将运行方案条件化、程序化,用以辅助城镇污水处理厂调整运行方案,以适应进水水质及温度的季节性变化,从而提高污水处理厂出水达标率,并实现节能降耗的目的,同时也为实现计算机智能控制提供理论模型。

1试验材料和方法

1.1试验装置和运行条件

本试验于武汉某污水处理厂内搭建了一套基于改良型AAO工艺的中试装置,设计处理水量为24m3/d。

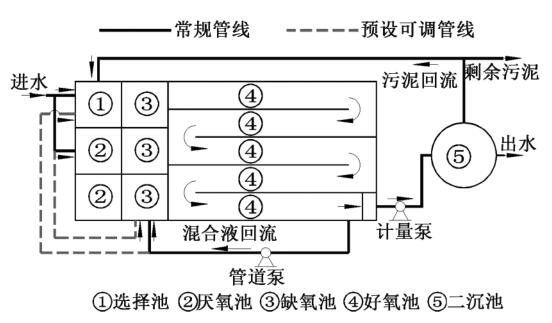

中试尺寸为:4.10m(L)×2.10m(B)×1.50m(H),有效水深1.00m。选择池、厌氧池及缺氧池分格布置,单格水力停留时间为0.5h;好氧池为廊道式布置,共设有5个廊道,单个廊道水力停留时间为1.1h。进水、污泥及硝化液回流配置中试模型见图1。

图 1 中试模型平面示意

1.2调节模型建立及试验方法

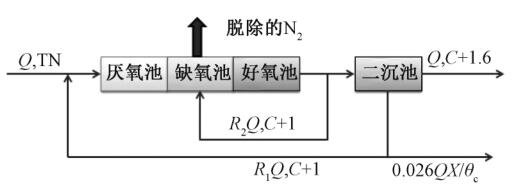

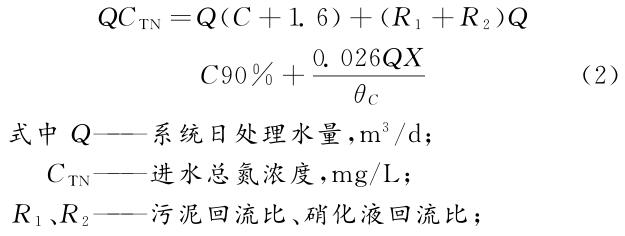

中试氮元素来自进水,中试排出氮元素的途径有反硝化作用产生的氮气、出水带出的TN以及剩余污泥中的氮含量,基于氮元素物料平衡可建立如式(1)所示的物料平衡方程:

根据前期试验结果,在中试装置运行稳定后,反应器中MLVSS/MLSS比值约为0.5,好氧区氨氮氧化充分,出水NH3-N通常可达1mg/L,出水SS可达10mg/L以下。

因本试验目的为指导污水处理厂进行运行方案调整,实现出水一级A标准,故出水中NH3-N及SS均可按一级A标准下最不利情况进行分析。

有研究表明通过剩余污泥排放去除TN比例随着好氧泥龄的增加而减少,熊建新等研究发现,当好氧泥龄为8d、5d、14d时,通过剩余污泥排放去除TN比例平均值分别为26.2%、37.1%、7.1%,故在进水污染物指标较高时,可以利用活性污泥快速增长,降低污泥龄,以提高剩余污泥排放去除的TN含量。

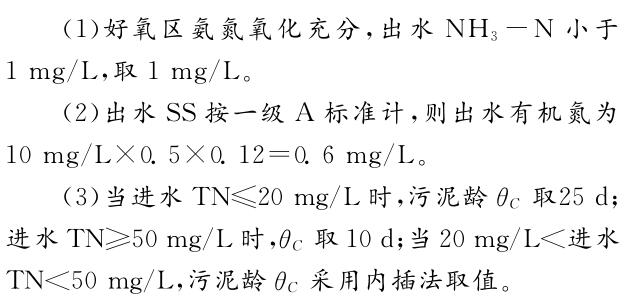

为简化研究模型,提出如下简化及假设:

(4)脱氮碳源充足,缺氧池反硝化效率达90%。

研究表明,回流污泥中的硝态氮与反应器及系统出水硝态氮相近,结合以上假设,对脱氮物料平衡方程细化,则可得到如图2所示的脱氮分析及新物料平衡方程,见式(2)。

图2细化后AAO工艺脱氮物料分析示意

表1 X、CTN、R的关系

根据前期试验结果,中试装置所在污水处理水厂全年进水总氮浓度随季节变化,在20~50mg/L间,当前该污水处理厂可调节的总回流比方案为50%、100%、200%。结合表1的分析,本试验拟选定3个试验工况进行中试,通过进出水取样分析及过程试验分析,验正并修正调节模型。

3个工况条件分别为:

(1)工况一:进水CTN≤25mg/L,控制MLSS为3500mg/L,污泥回流比为50%。

(2)工况二:进水25mg/L,控制MLSS为4000mg/L,污泥回流比为100%。

(3)工况三:进水CTN>30mg/L,控制MLSS为4000mg/L,污泥回流比为100%,硝化液回流比100%。

1.3试验用水

试验装置进水取自该污水处理厂沉砂池后,并经纱网滤框去除大颗粒物质,保证中试正常运行。

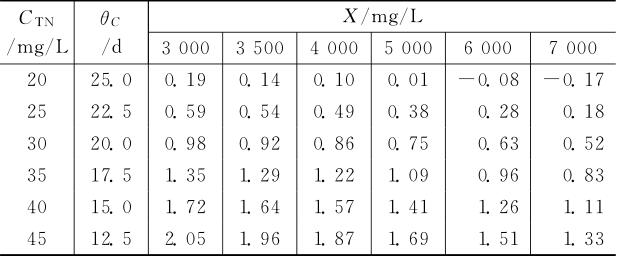

1.4试验检测项目与方法

本试验主要检测指标及检测方法详见表2。

表2检测指标及试验方法

1.5取样试验及过程试验

试验取样均在反应器达到稳定(连续10d以上随机取样检测的出水水质达标、反应器运行稳定且观察到活性污泥的絮体状态及沉降性能良好)后进行。取样试验通过24h采样器取样,取样器每隔1h取样1次,每日取样24次,日常检测数据以24次的均匀混合样为样本进行检测得出。

过程试验选取中试装置运行于各工况的稳定期间,根据各工况下各反应器内实际水力停留时间,沿反应器流向依次间隔取样,检测反应器内各污染物指标沿程变化情况,以此分析反应器运行状况。过程试验中,反应器内取样均经静沉、0.45μm滤膜过滤后再测定各项污染物指标;反应器进水分过滤和不过滤同时检测各污染物指标。

2试验结果及分析

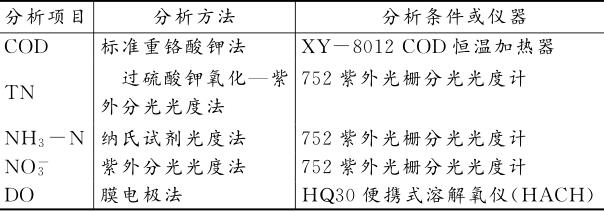

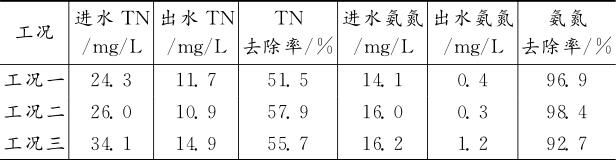

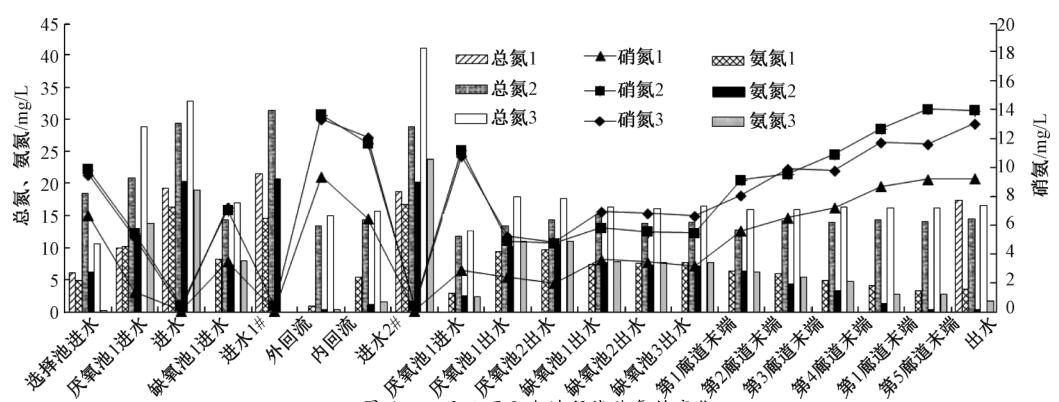

根据污水处理厂进水水质变化情况,分别运行3个不同的工况,取样并分析各工况下中试进出水水质情况,对重点分析指标氨氮、硝氮、TN进行整理,详见图3及表3。

图3 各工况下中试脱氮处理效果

由图3知,除第3个工况下污泥浓度控制在4000mg/L左右时,中试装置氨氮处理效果相对较差外,其他时段内中试对氨氮的去除高效且稳定,符合试验预期;出水硝氮含量相对较高,这也说明中试的硝化反应比较完全;总氮的去除除第3个工况下污泥浓度控制在4000mg/L左右时个别点因水温过低而使得出水TN偏高外,其余时段均满足一级A标准。

表3各工况下氨氮和TN的去除效果

由表3知,氨氮的去除效果较好,均在90%以上;总氮去除效果工况二相对于工况一有所提高,而工况三在加大回流比后TN去除率反而有所下降,分析认为低温影响活性污泥活性导致。有研究指出,当温度在25℃时,硝化和反硝化速率通常达到最大值的80%以上,故判定在温度适当时,本试验调节模型是可行的。

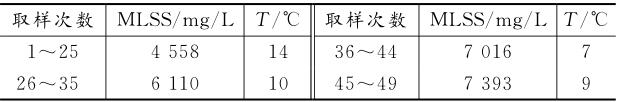

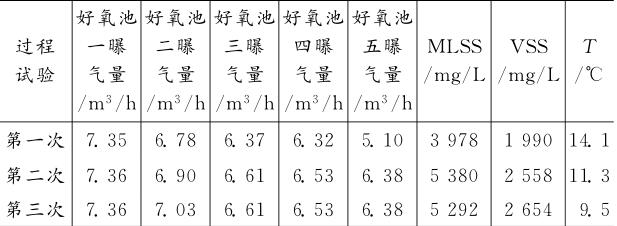

另有研究指出,提高污泥浓度,有利于内源反硝化,为探索低温不利情况下的应对措施,本试验调整了反应器污泥浓度,并对工况三下各试验结果细分整理,详见表4、表5(其中温度和MLSS均为多次测量平均值)。

表4取样次数与工况调整的对应结果

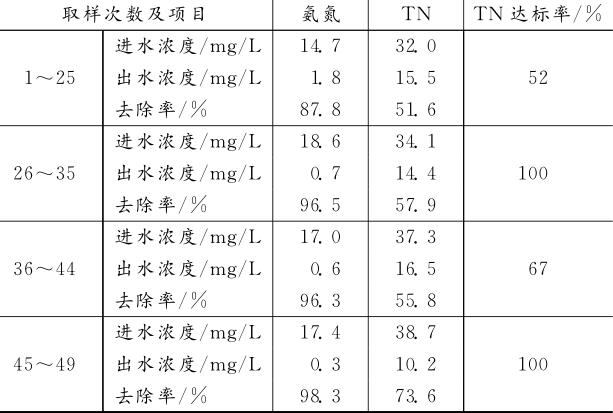

表5 200%回流工况下各阶段氨氮及TN处理效果统计

由表4、表5知,低温情况下,通过增大MLSS对TN的去除效果有明显改善,即便在温度极低的情况下,达标情况仍有所提高。因此判定,在温度适当,反应器内活性污泥不受限时,调节模型是可行的,而在低温情况下,模型存在较大偏差。

3模型修正

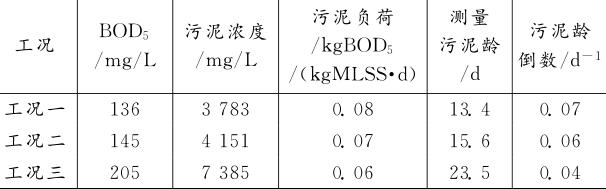

3.1泥龄修正

因泥龄观测结果与假设(3)存在较大差异,故对泥龄进行修正,泥龄观测结果统计如表6所示。

表6污泥龄测量结果

研究表明,泥龄与污泥负荷有如下关系:

3.2硝化和反硝化修正

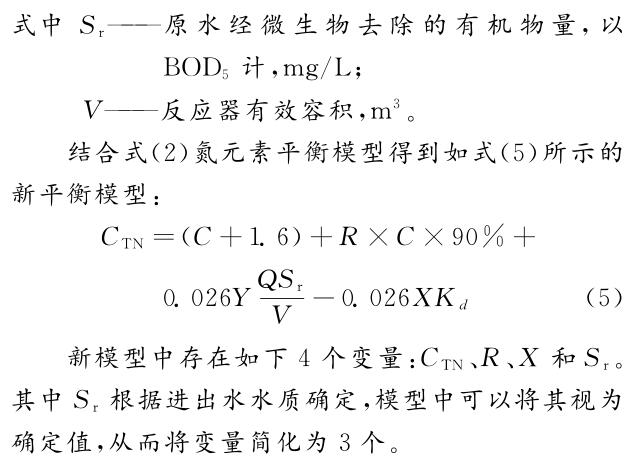

从试验结果看,低温情况下,中试装置TN去除效率欠佳。分析认为,调节模型将系统当成暗盒考虑,忽略了系统内部反应的充分性。为此,通过中试过程试验检测氮元素在反应器内部的形态变化及反应的充分性,工况三下过程试验结果见表7及图4。

表7工况三下过程试验的曝气量、MLSS、VSS及温度

图4工况三下3次过程试验氮的变化

其中第一次过程试验MLSS为3978mg/L,此时出水TN效果不佳,由图4分析,硝化反应及反硝化反应都进行得不够完全,从而导致调节模型假设

(1)及假设(4)欠妥。因此,调整中试曝气量和污泥浓度见表7。经调节曝气量和MLSS后,硝化反应进行完全,而反硝化反应效果虽有所提高,但仍不完全。综合多次过程试验检测结果,整理出本试验装置各工况下的最大硝化和反硝化速率及其发生位置见表8。

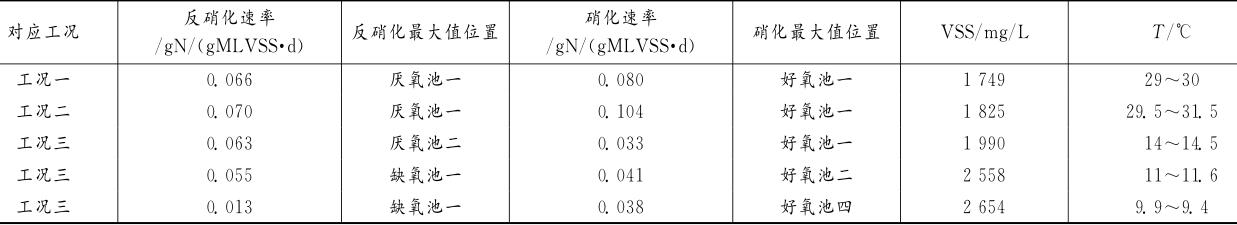

表8各过程试验最大硝化和反硝化速率

由表8知,低温情况下硝化及反硝化最大速率都有所下降,且反应器中最大速率发生位置也后移。

这表明低温既影响了活性污泥硝化和反硝化速率的极限值,同时也影响了活性污泥活性达到最大值的适应时间,从而大大影响了硝化和反硝化反应的进行程度。

由此推定,低温情况下,提高污泥浓度,降低污泥合负荷,延长反应时间,可有效提高出水水质。

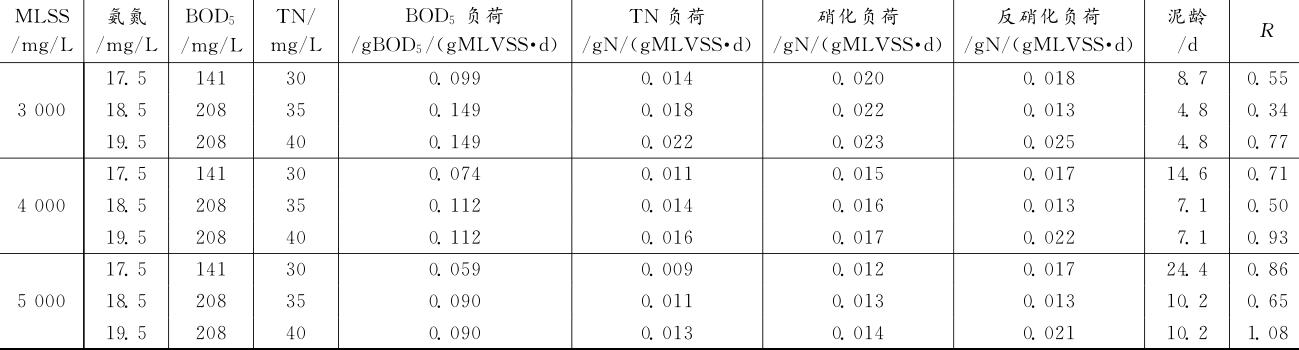

为此,建立加入污泥负荷、硝化负荷及反硝化负荷的关系如表9所示(其他MLSS浓度及不同进水水质下的情况亦可参照表9相应得出)。

表9加入污泥负荷、硝化负荷和反硝化负荷后的模型关系

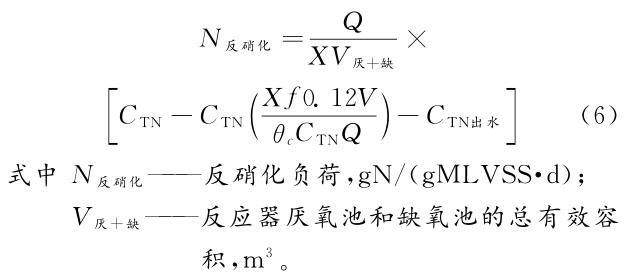

硝化负荷按进水氨氮全部去除计算,反硝化负荷按出水TN为14mg/L,并同时减去因剩余污泥去除的TN来计算,其计算公式见式(6)。

经过程试验分析,模型在低温情况下表现不佳,引入TN负荷、硝化负荷及反硝化负荷以筛选模型得出的运行工况。筛选原则主要为评定反应器在当前环境温度下相应的TN负荷、硝化负荷和反硝化负荷是否适当,硝化和反硝化反应的进行程度是否完全,以得出最优运行方案。

具体表现为从调节模型先得出粗选的运行方案,通过表9查得相应运行方案下的污泥负荷、TN负荷、硝化和反硝化负荷(亦可计算得出),根据环境温度并参考表8中的最大硝化和反硝化速率判断所选工况在当前环境下各负荷是否合理可行,进而得出高可靠性的运行方案。

4结论

经中试得出,加大总回流比有利于提高TN去除率,但低温对TN去除效果影响明显,而通过提高反应器内污泥浓度,降低污泥负荷可以有效缓解低温对TN去除的影响。

引入TN负荷、硝化负荷及反硝化负荷筛选条件后的修正模型,可更好地响应进水水质及环境温度进行AAO脱氮工艺运行方案调节。同时,模型的黑盒处理及反应条件化,为实现计算机智能控制提供了有利条件。