某化工厂催化剂生产废水含有大量NO3--N,单股废水NO3--N质量浓度达到1350mg/L,影响了全厂综合污水处理场正常运行。车间采用厌氧流化床生物反应器进行脱NO3--N预处理,实际运行结果表明,该工艺对高浓度NO3--N废水具有良好的去除效果,NO3--N去除率达90%以上,出水水质稳定,可满足综合污水处理场接收要求。同时,工程采用高浓度废碱液作为碳源,含氨废水作为氮源,节约药剂投加成本,降低了装置运行费用。

随着GB31570—2015《石油炼制工业污染物排放标准》和GB31571—2015《石油化学工业污染物排放标准》的出台,开始对企业排口总氮浓度提出了要求,如何处理氨氮外其他形态含氮废水成为化工企业迫切需要解决的问题之一。

南京某化工厂催化剂生产过程中产生大量含硝酸根冲洗废水,硝态氮(NO3--N)质量浓度可达1350mg/L,且水量波动大,对后续生化系统造成严重冲击。

企业借鉴流化床和移动床处理含氮废水研究与经验,选择厌氧流化床生物脱氮工艺处理高浓度NO3--N废水,通过载体提高反硝化菌浓度,并通过流化床反应器强化传质和产物释放,极大提高了反硝化脱氮效率,经过中试取得较好处理效果,然后展开工程化应用。

1、废水水量水质

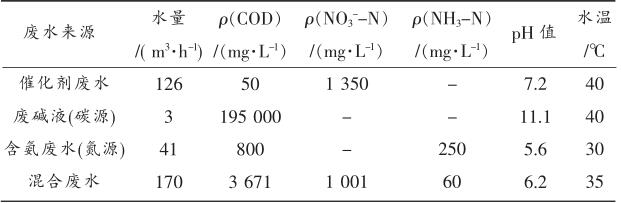

高浓度NO3--N废水主要来自企业的催化剂生产废水,根据废水中硝酸根含量,又选择含有大量有机物的废碱液补充碳源,含氨废水作为氮营养源。具体水质、水量见表1。

表1废水水量及主要水质参数

根据表1水量统计,混合后废水总量为170m3/h,考虑间断水量、不可预见量和设计余量等因素,确定处理装置的建设规模为200m3/h。出水水质根据中试情况,按下列指标进行考核,设计进出水水质指标见表2。

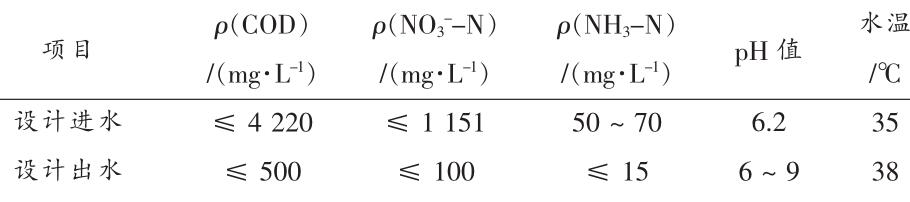

表2设计进出水水质指标

2、工艺流程

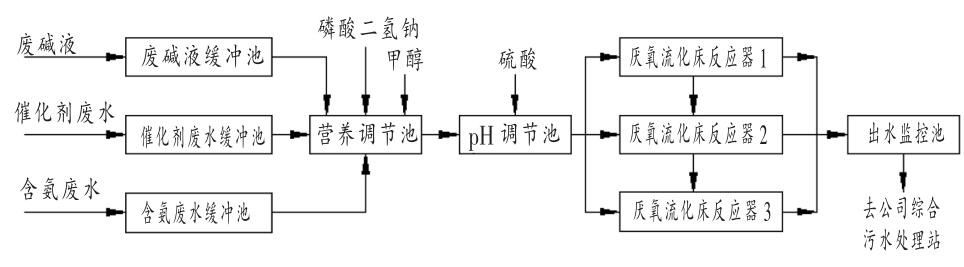

本着节省占地和投资的原则,根据废水实际情况,企业选择了以厌氧流化床生物脱氮反应器为核心的处理工艺,工艺路线为废水缓冲池→营养调节池→pH值调节池→厌氧流化床反应器→出水监控池的。其主要工艺流程见图1。

图1工艺流程

由于生产装置排出的催化剂废水、废碱液、含氨废水的为间断进水,各股来水分别进入缓冲池进行调节和储存,再由泵提升至营养调节池。营养调节池用来对各股来水进行均质与调节,并对混合后的废水碳、氮、磷质量比进行调整。

调整碳、氮、磷质量比的物质主要为废碱液、含氨废水及磷酸二氢钠,如果产生废碱液的生产装置停车,则采用在营养调节池中添加甲醇供给碳源。营养调节池出水进入中和池,中和池用来中和各股来水的pH值,并将混合后的废水pH值控制在4左右,由于引入碱性较强的废碱液做碳源,需要投加硫酸对废水pH值进一步调整。

废水经营养物质调节、pH值调节后进入3套并联的厌氧流化床生物反应器进行高效生物反硝化反应。反硝化出水通过顶部溢流堰自流进入出水监控池,出水监控池中设有NO3--N和pH值监测仪表,监测合格后通过提升泵送至综合污水处理场进一步处理达标排放。

3、主要处理构筑物及设备参数

3.1厌氧流化床生物反应器

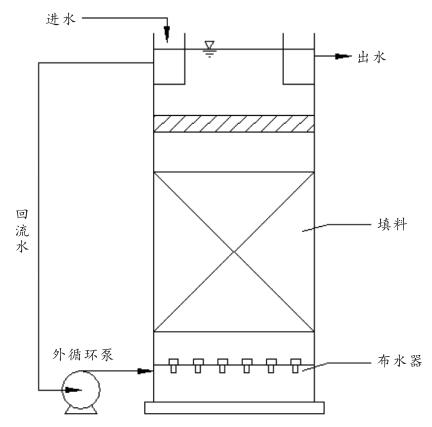

厌氧流化床生物反应器利用生物反硝化反应去除污水中的硝酸根。厌氧流化床生物反应器包括进水分配系统、回流系统、出水堰以及监测系统,结构见图2。

图2厌氧流化床生物反应器结构

废水首先进入厌氧流化床反应器上部的溢流槽,与反应器出水进行混合,再通过反应器外循环泵回流到反应器的底部。反应器进水pH值控制在4.0左右,可中和反硝化产生的大量碱度,使反应器内的pH值控制在反硝化反应的适宜范围内。

通过大比例出水回流保证了载体流化状态,强化营养物质的传质,也有利于反硝化产生的氮气和碱度的释放。同时厌氧流化床反应器配备了进水分配系统,通过进水滤头保证了反应器内流态稳定。

在厌氧流化床反应器内,污水中的硝酸根和有机物进行着高效的生物反硝化反应,与传统反硝化水池相比,厌氧流化床生物反应器具有如下优点:①NO3--N负荷高、启动快、能耗低、抗冲击负荷能力强;②可以在高水力负荷下运行;③处理槽内污泥浓度高,容积负荷高,反应器采用塔式结构,节省占地。

本工程设置3套并联的厌氧流化床生物反应器,SS304不锈钢塔式结构,反应器尺寸为Ф6m×25m,内部填充了一定比例的0.3~0.5mm高密度载体。每个反应器配有3台外循环泵,2用1备,每台泵流量260m3/h,扬程20m。

厌氧流化床生物反应器操作参数:设计流量为66.7m3/h,进水pH值4.0,出水pH值7.0~8.0,反应温度15~37℃,NO3--N容积负荷4~5kg/(m3•d)。3.2营养调节池营养调节池1座,钢筋混凝土结构,内防腐,地上式(地下2m),尺寸为21m×19m×6.5m,HRT为10.5h。池内配置水下搅拌机4台,电机功率5.5kW。

营养调节池操作参数如下:污水温度15~35℃,营养控制ρ(C)∶ρ(N(NO3--N))为(3~4)∶1,ρ(C)∶ρ(N(NH3-N))∶ρ(P)为300∶5∶1。

3.3pH值调节池中和池1座(分2格),钢筋混凝土结构,内防腐,单格尺寸为5m×5m×6.5m,HRT为45min。每格配立式搅拌机1台,电机功率15kW。

3.4出水监控池

出水监控池1座,钢筋混凝土结构。尺寸为24m×8m×2m,有效容积为285m3。出水池中设置pH分析仪、NO3--N分析仪、COD分析仪以及在线温度监测仪,监测出水水质情况。

4、设计创新点

本工程借鉴国内外生物流化床脱氮技术[1-3],采用厌氧流化床生物处理技术处理高浓度NO3--N废水,并设计成塔式生物流化床反应器,通过大回流比,处理高浓度含NO3--N化工废水,节省占地。与其他生物脱氮工艺相比,生物流化床反应器具有容积负荷高、传质速度快、抗冲击能力强、占地面积小、运行稳定等优点,在流化床反应器内进行反硝化反应,硝酸盐被有效去除。

为节省反硝化所需碳源,本项目引入了废碱液,与传统工艺采用甲醇、葡萄糖等作为碳源,费用更低,安全性更好。荆建波等[4]在厌氧脱硝流体化床技术处理NO3--N废水研究中利用高浓度RD有机废水代替甲醇做碳源时,NO3--N去除效果基本不受影响,仍保持良好去除能力。

朱海兴等[5]以某炼油厂废碱液为碳源,采用短程硝化-反硝化法处理低碳高氨氮废水,2h内可将硝化阶段产生的NO3--N基本去除,去除率达95.1%。肖思海等[6]利用剩余污泥在厌氧水解酸化阶段产生的高浓度有机酸作为系统内碳源,替代了外碳源的投加,在解决碳源不足问题的同时实现污泥的减量化与资源化利用。

由此可见,寻找废碱液等物质代替甲醇作为碳源是可行的,且可节约运行成本。本工程特意在本企业内部筛选适合做碳源和氮源的废水,通过现场试验比选,最后选择高浓度废碱液作为碳源,含氨废水作为氮源,达到了“以污治污、变废为宝”的目的。

5运行情况

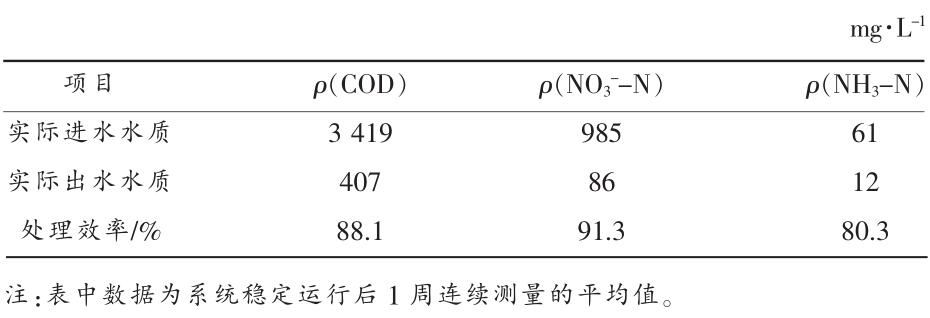

该工程从建设完工后经调试,目前已运行近1a,废水处理效果见表3。

表3实际进出水水质及处理效果

由表3可以看出,废水实际进水水质在设计范围内,实际出水水质稳定,废水COD,NO3--N,NH3-N去除率分别为88.1%,91.3%,80.3%,各项指标达到设计要求,废水经脱氮处理后的出水:ρ(NO3--N)≤100mg/L,ρ(COD)≤500mg/L,ρ(NH3-N)≤15mg/L,减轻了该公司综合污水处理场处理负荷,保证了整个污水系统稳定运行。本工程总投资为3683.4万元,其中土建费用938.3万元,设备费用1229.7万元,其他费用1515.4万元。

6结论

(1)采用厌氧流化床生物技术处理高硝态氮化工废水,运行结果表明:出水NO3--N,COD,NO3--N质量浓度分别低于100,500,15mg/L,满足该公司综合污水处理场接管要求。

(2)厌氧流化床生物反应器中反硝化菌附着在细小的载体表面,对高NO3--N化工废水具有良好的去除效果,NO3--N去除率达90%以上,为废水中总氮的达标排放做出重要贡献。

(3)本工程采用高浓度废碱液作为碳源,含氨废水作为氮源,节约药剂投加成本,达到了“以污治污、变废为宝”的目的。