电镀行业中的镀铬、塑料电镀粗化和钝化漂洗废水中排放大量含铬废水[1]。废水中Cr(VI)含量一般为50~100mg/L,有时高达1000mg/L[2],大大超出国家允许的排放限值,必须经过处理才能达到排放要求。

Cr(VI)通过呼吸道、消化道、皮肤和黏膜侵入人体,并在人体内分泌腺、心和肺中积聚,引起人体慢性中毒。铬化合物对土壤、农作物和水生物都有危害,且含铬废水在土壤中积蓄会使土壤板结,农作物减产[3]。

国内外对含铬废水的处理进行了大量研究,一是无害化处理技术,二是资源化处理技术。无害化处理技术有化学还原法、电解法、二氧化硫还原法等。但是与其他含金属废水一样,含铬废水无论用何种办法处理,都不能使其中的铬分解破坏,只能转移其存在位置和转变其物理化学状态,使其中的有害物质转化为无害物或毒性较低的沉淀物,从而降低对环境的危害程度[3]。资源化处理技术有钡盐法、离子交换法、活性炭吸附法和溶剂萃取法等[4],处理后的废水可以回收利用,有的还可以回收铬酸。

目前国内应用最广泛的六价铬电镀废水处理工艺为化学还原法,该方法适用于严格分质排放的铬水,出水易达标,设备操作简单,但需严格控制还原与中和沉淀反应条件,消耗大量的还原剂和碱,处理成本高,Cr(VI)无法回收利用,只是单纯地将六价铬还原为三价铬后,以沉淀形式分离出来,形成污泥;

但后续的污泥难处置,易造成二次污染。国内多数电镀园区难以做到含铬废水十分严格的分质排放,经还原沉淀法产生混有杂质的Cr(OH)3的电镀铬泥无法再生利用,安全处置难,且污泥处置费用极高[5]。

针对化学还原法的缺点,笔者采用钡盐沉淀法对某电镀园区六价铬电镀废水进行研究,即对其初步预处理后,加入一定量的氯化钡,使六价铬电镀废水中的Cr(VI)生成难溶的铬酸钡沉淀,然后根据铬酸钡与硫酸钡的溶度积(Ksp)差异,加入一定量的浓硫酸进行沉淀转化反应,最终实现六价铬回收利用的目的。本文考察了各工艺参数对钡盐沉淀法处理含铬废水效果的影响,以期达到含铬废水达标排放、六价铬回收利用、保护环境和节约资源的目的。

1实验

1.1试剂

二水氯化钡、氢氧化钙、氢氧化钠、PAM(聚丙烯酰胺)、浓盐酸、浓硫酸,均为分析纯;蒸馏水。

1.2分析方法

总铬、六价铬、铜和镍分别采用GB/T7466–1987《水质总铬的测定》中的高锰酸钾氧化–二苯碳酰二肼分光光度法、GB/T7467–1987《水质六价铬的测定二苯碳酰二肼分光光度法》、GB/T7475–1987《水质铜、锌、铅、镉的测定原子吸收分光光度法》和GB/T11912–1989《水质镍的测定火焰原子吸收分光光度法》进行测定。

1.3实验原理

要直接回收六价铬,只能先生成CrO24−的沉淀物。

难溶六价铬化合物有Ag2CrO4、PbCrO4、CaCrO4、BaCrO4等,从价格、毒性、药品易购性考虑,钙盐最理想,但CaCrO4在18°C时的溶度积为2.3×10−2,沉淀不彻底,六价铬难以达标排放。而BaCrO4在25°C时的溶度积为1.17×10−10,故选择钡盐与六价铬反应生成BaCrO4较为经济可行。六价铬电镀废水中以铬酸根形式存在的六价铬与钡离子反应生成深黄色污泥状BaCrO4沉淀而得以去除,化学反应方程式为:CrO24−+Ba2+=BaCrO4↓。

当含铬废水中有硫酸根时,会发生如下副反应而消耗钡离子:SO24−+Ba2+=BaSO4↓。25°C时BaSO4的溶度积为1.08×10−10。

由于BaSO4的溶度积比BaCrO4小,因此在SO24-过量加入且反应时间较长时,铬酸钡沉淀有可能向硫酸钡沉淀转化,转化反应方程为:2H2SO4+BaCrO4↓=H2CrO7+2BaSO4↓+H2O。

1.4实验过程

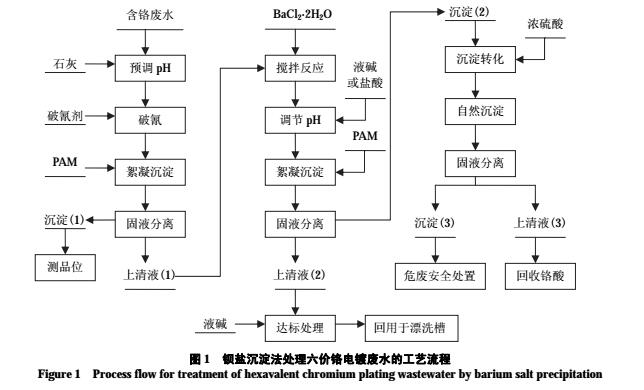

采用某电镀园区的污水处理厂铬调节池内的含铬原水,其水质指标为:pH1.90,六价铬398mg/L,总铬419mg/L,铜55.7mg/L,镍18.4mg/L,氰7.4mg/L。实验流程见图1。

取含铬原水500mL于烧杯中,置于磁力搅拌机上,搅拌速率为120r/min。用石灰调节pH至适宜范围,加入破氰剂,充分反应30min后,加入适量PAM絮凝沉淀,抽滤,得上清液(1),测六价铬、总铬、铜和镍含量,沉淀(1)放入100°C烘箱中干燥,称重后测金属铬、铜和镍品位。

向上清液(1)中投加一定量的二水氯化钡,反应60min。统一用液碱或盐酸调节pH为6.5,加入2mLPAM絮凝沉淀,抽滤,得上清液(2),测六价铬、总铬、铜和镍含量,钡盐处理出水上清液(2),加入液碱调节pH至合适范围,出水处理合格后回用或达标排放。

沉淀(2)用清水清洗3遍除去铜、镍和氯离子等杂质后不需要烘干,直接加入500mL水后,加入不同过量比例的98%浓硫酸,发热后自然冷却,再磁力搅拌10h,静置3h,沉淀(3)为无毒硫酸钡和未转化完全的铬酸钡沉淀,上清液(3)为重铬酸和硫酸溶液,测pH、六价铬、铜和镍含量。

2结果与讨论

2.1预调pH对钡盐去除六价铬效果的影响

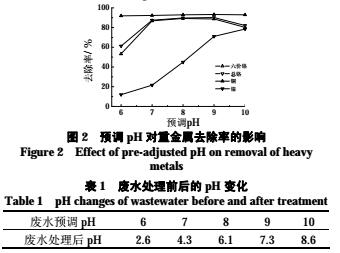

钡盐加入量为理论投料量的2.0倍,用石灰将含铬原水预调为不同pH时,废水中六价铬的去除效果见图2,处理前后废水的pH变化见表1。

由图2可知,六价铬和总铬的去除规律类似,当预调pH<9时,随ph上升,去除率先快速增大,随后趋缓,预调ph为7、8和9时,六价铬的去除率分别为86.8%、89.2%和88.7%;ph>9时,六价铬的去除率随pH升高而下降。分析原因是,pH<9时,随预调pH升高,铬水中消耗钡盐的部分杂质离子(如硫酸根、磷酸根、氟硅酸根等)与钙离子反应生成沉淀而被除去;

pH>9时,较多钡盐生成氢氧化钡,氢氧化钡再与空气中的二氧化碳反应生成碳酸钡沉淀,最终导致与六价铬反应的钡盐量减少。

在不同预调pH下,铜的去除率变化不大,在91.8%~93.2%之间,镍的去除率则随pH升高而快速增大,说明含铬原水中的大部分杂质铜和镍形成氢氧化物沉淀被去除。预调pH为8时,所得铜镍混合沉淀中铜和镍的品位(干基)分别约为7%和1%。每吨铬水产绝干泥0.7kg,则每吨铬水可回收铜和镍分别约为49g和7g。该部分预调沉淀有一定经济价值,可供出售。

由表1可知,随过量钡盐的加入,反应过程中生成了HCl,导致溶液pH有较明显的下降。当含铬废水预调pH为8~10时,处理后废水的pH接近中性,为避免生成的BaCrO4重新溶解,并减少预沉污泥量和提高预沉污泥的金属品位,宜选用预调pH为8。

2.2破氰与否对钡盐去除六价铬效果的影响

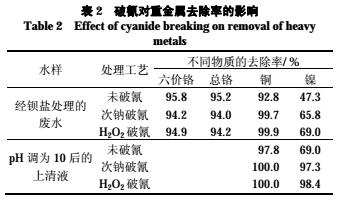

由于电镀园区存在跑冒滴漏,含铬废水中混有部分含氰废水并与铜镍形成配合物,导致后续出水不易达标,且破氰剂在破氰过程中可使含铬废水中的部分三价铬氧化为六价铬,有利于铬资源化。在含铬原水预调pH=8,且钡盐加入量为理论投料量2.0倍的条件下,研究了含铬原水不破氰和分别用次氯酸钠、双氧水破氰对废水中重金属去除效果的影响。由于经钡盐处理的溶液pH为偏中性,溶液中镍离子未沉淀完全,故用液碱调节上述3种钡盐处理所得上清液的pH为10,以考察铜和镍的去除效果,结果见表2。

由表2可知,由于含铬废水中部分三价铬被氧化为六价铬,未破氰的水样对六价铬和总铬的去除率要高于破氰水样,而破氰水样中铜和镍的去除效果好于未破氰水样。经氧化剂破氰,氰与铜、镍的配合物被氧化剂破坏,加入液碱调节pH=10后,破氰水样中镍的去除效果明显要优于未破氰水样,铜的去除率也有所提升,且双氧水破氰后的最终出水中未检出铜,镍的质量浓度为0.3mg/L。

综上所述,预调pH后进行破氰有其必要性。对比次氯酸钠和双氧水破氰水样对铜和镍的去除效果可知,双氧水略优于次氯酸钠,且考虑到药剂使用成本,故选择双氧水为破氰剂。

2.3钡盐加入量对六价铬去除效果的影响

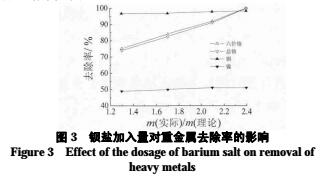

由于六价铬电镀废水中存在SO42-、PO34-和部分游离的有机酸根等杂质离子,易与钡离子反应产生沉淀而消耗加入的二水氯化钡,需确定二水氯化钡的最佳用量。在含铬原水预调pH=8及双氧水破氰后,研究了二水氯化钡加入量对废水中六价铬去除效果的影响,结果见图3。

由图3可知,钡盐加入量的改变对铜和镍的去除率影响不大,铜的去除率最高可达98.4%,镍的最高去除率为51.1%,与表2相比,双氧水破氰后铜和镍的去除率均有不同程度下降。

随钡盐加入量增大,上清液的总铬和六价铬的去除率增大,钡盐加入量为理论加入量的2.4倍时,六价铬和总铬的去除率分别为100%和99.9%,出水总铬含量约为0.4mg/L。由此可见,六价铬电镀废水中消耗钡离子的杂质多,使钡盐沉淀法处理该1t含铬原水时二水氯化钡的药剂成本约为13.00元,而传统化学还原法处理1t铬原水时焦亚硫酸钠的药剂成本仅为3.00元,说明钡盐沉淀法的药剂成本较高,约为传统化学还原法的4倍。

2.4硫酸加入量对铬酸钡转化效果的影响

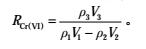

BaSO4和BaCrO4在25°C下的溶度积分别为1.08×10−10和1.17×10−10,两者较接近,因此在SO24-过量且反应时间较长的条件下,铬酸钡沉淀才有可能向硫酸钡沉淀转化。Cr(VI)回收率RCr(VI)按下式计算:

式中,ρ1──含铬原水中Cr(VI)的质量浓度(mg/L);

V1──含铬原水的体积(L);

ρ2──经钡盐处理后上清液中Cr(VI)的质量浓度(mg/L);

V2──经钡盐处理后上清液的体积(L);ρ3──加入硫酸后固固转化反应后上清液中

Cr(VI)的质量浓度(mg/L);

V3──加入硫酸后固固转化反应后上清液的体积(L)。

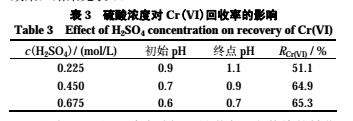

按照先前得出的最优工艺参数,即含铬原水预调pH=8,双氧水破氰,2.4倍理论值的二水氯化钡加入量,向处理后所得铬酸钡沉淀中加入不同量的98%浓硫酸,磁力搅拌10h,研究铬酸钡沉淀向铬酸转化的效果,结果见表3。

加入量增大,六价铬的转化回收率增加。当硫酸由0.225mol/L增大至0.450mol/L时,六价铬的转化回收率明显增大;从0.450mol/L增大至0.675mol/L时,六价铬的转化回收率增加得不明显。由此可以看出,沉淀中的六价铬转化回收率不高,分析原因是反应过程中生成的硫酸钡覆盖于铬酸钡表面,阻滞了本就较难进行的固固转化反应进程。

传统化学还原法处理每吨该电镀园区的污水处理厂铬调节池内的含铬原水将产生以毒性较小的氢氧化铬为主的铬泥约3kg(干基),该铬泥可掺烧成砖进行无害化处置。而钡盐沉淀法处理等量含铬废水时,由于铬酸钡转化为无毒硫酸钡的过程不彻底,将产生含有Cr(VI)的混合污泥约4kg(干基),毒性较大,可借鉴铬渣解毒无害化技术进行安全处置。2种工艺所得的含铬固废均属涉重金属危险工业固体废弃物,需交由具备相应危废处置资质的单位进行处置。

3结论

(1)钡盐沉淀法处理工艺需对含铬废水进行预调pH和破氰。pH=8为最适宜的预调pH,可避免生成的BaCrO4重新溶解,减少预沉污泥量和提高预沉污泥的金属品位,以便出售。选择双氧水破氰不仅可提高铜、镍的去除率,而且有利于最终出水的达标排放。

(2)含总铬419mg/L的电镀铬废水经钡盐沉淀法处理后,最终出水的总铬含量为0.4mg/L,低于GB21900–2008《电镀污染物排放标准》表3要求的允许排放限值0.5mg/L。铬酸钡沉淀加入浓硫酸后磁力搅拌10h使其转化为铬酸回收,六价铬转化回收率最高可达65.3%。

(3)由于电镀工业园区内各电镀车间废水混流不清,铬水成分复杂和经济合理性等因素制约了钡盐沉淀法在电镀园区六价铬电镀废水处理的工业化应用。另外,由于混流不清的铬水中消耗钡盐的杂质过多,钡盐沉淀法处理六价铬电镀废水的药剂成本是传统化学还原法的数倍,并且铬酸钡沉淀中六价铬的转化回收率低,使含Cr(VI)混合污泥的危废安全处置成本高出以氢氧化铬形式存在为主的铬泥约25%。因此建议钡盐沉淀法应用于专业镀铬厂或铬水严格分质排放的电镀园区。