对活性炭净化烧结烟气工艺(CSCR)分类进行了简述,并对不同工艺的技术特点进行了对比分析。重点从工艺的选择、运行效果以及技术特点等方面详细介绍了应用于河钢集团邯钢公司(简称河钢邯钢)的逆流式活性炭烧结烟气脱硫脱硝工艺,同时阐述了保障系统稳定运行的关键技术要求。

从实际运行效果来看,该工艺系统总体运行稳定,烟气净化效果基本达到50mg/m3超低排放限值要求。最后,基于实践经验,对活性炭净化烧结烟气工艺存在的问题和未来发展进行了总结和展望。

1 前 言

随着环保标准的提高,作为钢铁行业SO2、NOx和二噁英等污染物的主要排放源头,处理好烧结烟气是钢铁行业实现绿色生产的关键环节。

烧结废气具有含尘量高、水含量大、有害物质多、强腐蚀性以及SO2浓度波动大等特性,因此要想实现对污染物的高效脱除需要选择与烧结烟气特征相适应的净化工艺[1-4]。

传统半干法和湿法烧结烟气治理技术会产生大量废弃物,并且烟气净化水平难以进一步提升。与传统烟气净化工艺相比,活性炭净化烧结烟气具有净化程度高、深度节水、资源回收以及没有固体废弃物等优点,并且能在一个系统中去除SO2、NOx、颗粒物、二噁英、重金属等多组分污染物,自2008年首次大型工程化应用于太钢以来,国内已有多家单位采用了该技术[5-10]。

之前国内活性炭处理烧结烟气均采用交叉流工艺,烟气净化程度虽然能够达到国家标准,但是距离超低排放限值要求仍有一定差距,尤其是脱硝水平与超低排放要求差距较大。

通过对国内各种烧结烟气净化工艺和发达国家垃圾焚烧领域烟气治理技术的考察比较,河钢邯钢在国内率先选用了逆流式活性炭选择性催化还原(CSCR)净化烧结烟气工艺。该工艺于2017年应用于邯钢东区烧结机以来,实现了长周期稳定顺行,达到了较高的烟气净化水平。

鉴于其良好的运行效果,2018年2月又于邯钢西区烧结机投运了第二套逆流式CSCR工艺。文中对该工艺的工艺选择、运行效果以及技术特点等方面进行了详细的阐述,以供同行借鉴与参考。

2逆流式工艺特点和优势

2.1活性炭脱硫脱硝工艺分类

活性炭脱硫脱硝工艺从烟气和活性炭运动方式看可分为两大类,即交叉流(垂直流)和逆流。交叉流工艺中活性炭和烟气分别作垂直运动和水平运动,两者在运动方向垂直接触,交叉流工艺在国内应用相对较早,典型有太钢、日照等[8,10],在有色领域应用也比较广泛。

逆流式工艺活性炭自上而下、烟气自下而上,两者逆流相向接触,在发达国家垃圾焚烧领域和电厂等应用较多,在国内河钢邯钢将逆流式工艺首次应用于烧结烟气处理。

2.2不同工艺对比

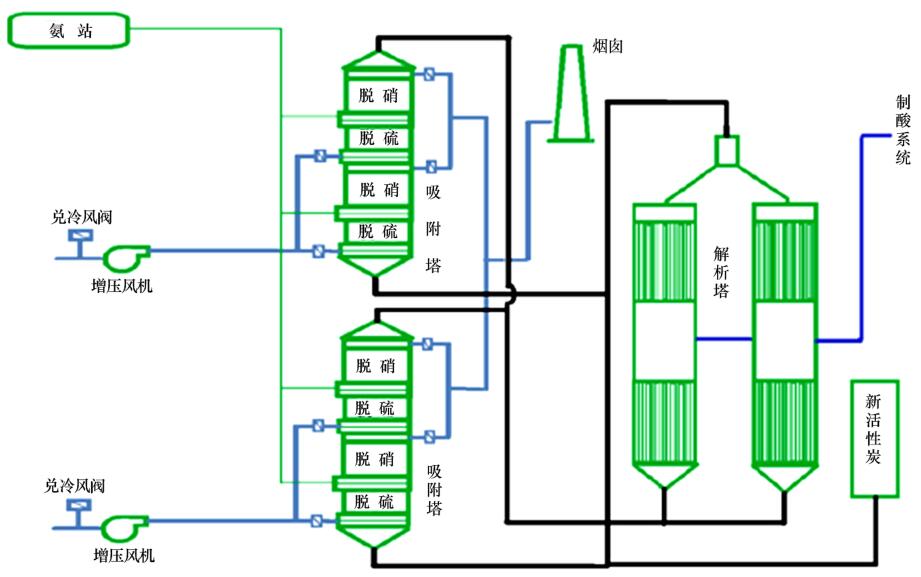

在河钢邯钢逆流式CSCR系统中,烟气自下而上、活性炭自上而下,两者逆流接触,活性炭连续地从吸附塔底部排出,输送到解析塔进行解析,解析后的活性炭再进入系统循环使用(工艺流程见图1)。

图1逆流式CSCR工艺流程

SO2通过活性炭的吸附、解析作用,再经过触媒的催化氧化制成浓硫酸,实现了资源回收利用。通过脱硫段后,在上升的烟气中进行喷氨,进入脱硝段后在活性炭的催化作用下NOx转化为氮气和水进行脱硝。

性炭饱和程度不一致,活性炭的吸附能力没有得到充分发挥。逆流式工艺中活性炭与烟气做相向运动、两者均匀接触,在吸附塔顶部活性炭装入后,随着向下运动,饱和程度逐渐升高,在水平方向活性炭饱和程度一致,运动至吸附塔底部即烟气入口处活性炭饱和程度达到最大后排出。从整体反应器设计分析,逆流式工艺具有更好的动力学优势。

交叉流工艺在同一活性炭床层进行脱硫和脱硝,在SO2浓度未低至一定范围时喷氨容易出现床层板结,影响系统运行。

逆流式工艺将系统脱硫和脱硝功能分开,脱硫段在下、脱硝段在上,烟气首先进行脱硫处理,确保硫含量低至一定范围后,在脱硫段和脱硝段的中间喷氨,烟气进入脱硝段后再进行脱硝,杜绝了喷氨后出现的活性炭板结问题。

由于上部只承担脱硝任务,因而氮氧化物净化效率得到了有效提升。另外通过优化设计,脱硫段和脱硝段共用一套装料和排料装置,与单层结构相比装备复杂程度增加很少,日常维护上工作量增加有限。

3应用实践

3.1烟气净化指标

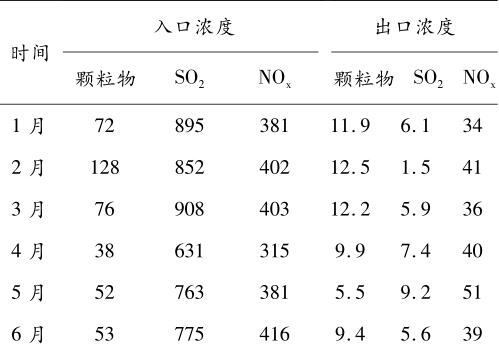

逆流式CSCR系统投产后实现了长周期稳定顺行和较高的烟气净化效率,其主要污染物净化数据见表1。

表1 2018年上半年主要污染物净化数据(mg/Nm3)

可见,其中NOx排放浓度低于50mg/Nm3,SO2排放浓度低于10mg/Nm3,固体颗粒物排放浓度低于15mg/Nm3,NOx脱除水平在国内处于领先地位。

此外,结合现场实况与表1数据可知:

(1)4~6月份生产秩序基本正常,颗粒物、SO2以及NOx排放浓度基本达到超低排放限值要求。5月份由于活性炭阶段性供应短缺,系统多个模块活性炭不足,因而NOx排放浓度比超低排放限值高了1mg/m3,其他时间基本在40mg/m3以下,满足超低排放限值要求的50mg/m3指标。

(2)1~3月份属于采暖季,由于受环保减

排政策约束高炉和烧结过程产生的除尘灰不能外排出厂,只能全部进入烧结过程,使得混匀料结构中废杂灰比例由1.5%~2%左右提高到5%~6%左右,废杂灰比例提高后烧结烟气污染物浓度明显提高。废杂灰颗粒较细比较容易随烟气飞散,受其影响系统出口颗粒物浓度比非采暖季有所升高,达到了12mg/m3左右。

SO2和NOx浓度提高后,系统出口浓度并未出现异常,采暖季烟气净化指标验证了系统的烟气净化能力可以满足工艺运行的要求。

3.2设备稳定运行情况

系统投运以来随机作业率达到100%,未出现因CSCR系统故障影响烧结机停车事故。主要是由于系统的设计方式具备了离线检修功能。

系统由多个互相独立的模块组成,每个模块均有独立的进气、出气切断阀门,各个模块工作状态不会互相影响。当某一模块出现问题后,通过将阀门切断,可进行离线检修,不会影响其他模块正常运行。逆流式CSCR系统烟气净化能力较高,因而即使在个别模块离线检修时也能保证系统的烟气净化效果。

3.3投资及运行成本

首套CSCR系统共投资3.1亿元,其中固定设备投资2.5亿元,购买初装活性炭花费0.6亿元。

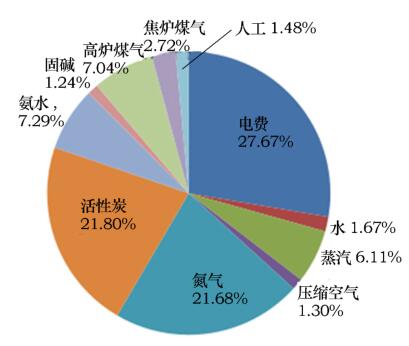

系统投运后,主要运行成本包括电费、氮气、活性炭、氨水、高炉煤气、蒸汽等方面,其中电费、氮气和活性炭占总运行成本70%以上。氮气成本较高主要是由于其作为系统保护气,为确保系统安全,用量较大,随着工艺操作水平逐步提高,该项成本有较大降低空间。其详细的运行成本构成如图2所示。

图2逆流式CSCR系统运行成本构成

折合吨烧结矿,以上各项运行成本合计达到16.19元。另外由于系统可回收浓硫酸,同时产生的活性炭粉可作为烧结燃料,两项可分别降低吨烧结矿成本1.1元和0.85元。综合考虑最终吨烧结矿运行成本为14.24元。

3.4二次污染物零排放

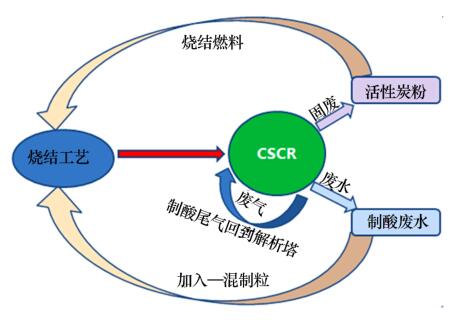

逆流式CSCR系统二次污染物循环如图3所示。

图3逆流式CSCR系统二次污染物循环

常规烧结烟气净化工艺会产生大量固体废气物,形成二次污染。随着环保要求越来越严格,脱硫灰的外排和存放也将会成为困扰企业的重要问题。

由图3可知,逆流式CSCR系统产生的废弃物主要是活性炭粉和制酸废水,活性炭粉可作为烧结燃料使用。制酸废水经过简单处理可加入一混制粒过程,制酸过程产生的尾气全部引入解析塔处理,实际应用中未发现不良影响。逆流式CSCR系统没有任何二次污染物外排,实现了二次污染物的零排放。

4关键技术及运行要求

逆流式CSCR系统的正常运行涉及到活性炭、吸附塔、解析塔、活性炭输送系统、排料系统以及安全保护程序等多方面软硬件因素,任何一方面的薄弱环节都会影响到整个系统的运行效果。根据实践经验,以下三方面因素对系统的运行情况影响较为突出。

4.1活性炭质量

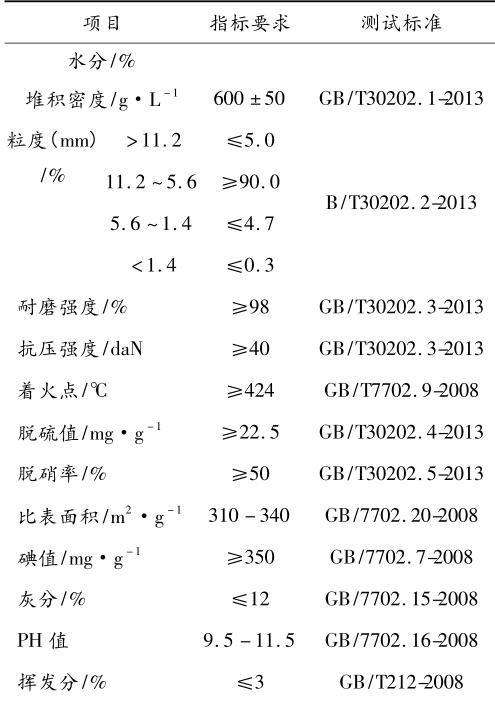

选择合适的活性炭是烟气治理效果和成本控制的基础。国内应用于烧结烟气脱硫脱硝的活性炭种类繁多,较为通用的标准包括山西新华制定的GB/T302101-2013、上海克硫公司制定的标准以及奥地利英特佳标准。在以上标准基础上,经过前期调研和实践中的摸索,针对实际情况,提出了更有针对性的活性炭标准,具体见表2。

表2活性炭标准

4.2活性炭床层高度

活性炭吸附层床层高度是烟气净化效率的关键参数之一。床层高度过低烟气污染物脱除率难以达标,床层高度过高不仅浪费活性炭使用量,而且还会增加活性炭之间的内部作用力,增加磨损量,造成需要更高强度的活性炭才能满足要求,势必会增加原料成本。因此只有在合适的床层高度下才能实现兼顾脱除效率和成本。由于脱硫效果较好,因而在设计时重点考虑脱硝效果。

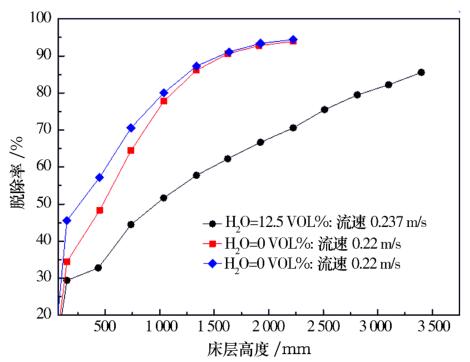

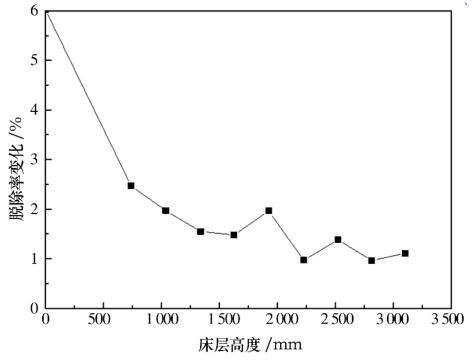

为了实现在最经济的条件下去除高达99%的SO2和其他有害物质,并通过选择性催化还原反应去除85%的NOx,通过先导试验确定床层高度。活性炭床层高度对NOx脱除率以及脱除率增加量的影响分别如图4(图中H2O含量为其体积分数)和图5所示。

图4 活性炭床层高度对NOx脱除率的影响

图5 NOx脱除率变化与活性炭床层高度的关系

在烟气含水蒸汽12.5%、氨水浓度饱和的条件下,采用满足指标要求的活性炭,当床层高度超过3m时,NOx脱除率超过80%,如图4所示。

然而当活性炭床层高度超过2m时,NOx脱除率虽然随着床层高度增加而提高,但是其提高的幅度越来越小,即随着床层高度增加活性炭对NOx脱除率的贡献逐步下降,如图5所示。兼顾脱除效果和经济性,确定正常工作时活性炭床层高度。

4.3活性炭输送系统

活性炭循环输送依靠链斗输送机,链斗输送机和各排料装料阀门需耦合控制,控制不当会引起集中排料,使链斗输送机某一段小斗中排料过多溢出散落,增加活性炭浪费和人工清理工作量。同时在其他因素确定的情况下,只有活性炭循环输送量达到一定值才能确保烟气净化效果。

链斗输送机设计方面,在调试阶段、装炭期间,因为程序漏洞和设计缺陷,多点卸料的链斗输送机出现链斗挂坏现象。通过优化完善程序和更改链斗机尾部结构形式,解决了链斗异常翻转问题,杜绝了链斗被挂坏的事故发生。整个系统共有1条主链斗输送机和4条分链斗输送机,每条分链斗输送机上有8个活性炭排料点,系统共有32个。

从排料点排出的活性炭落入分链斗输送机,然后倒入主链斗输送机,由于各个链斗输送机小斗容量一致,所以主链斗机上已经接料后的点后续不能再接料,否则将导致活性炭溢出。

为提升活性炭的循环输送量,要综合设计32个排料点的排料顺序,首先要确保主链斗输送机上各点不能重复接料,在此基础上根据现场经验依据主链斗输送机上空料点位置和断流宽度调整排料点排料顺序,提升活性炭循环输送量。

5待解决问题及未来发展

逆流式CSCR系统经过一年多的持续运行积累了许多经验,但仍存在很多待解决的问题:

(1)二噁英、NH3逃逸等尚无在线检测,在线检测技术升级后能够更有效地对其进行监控并探索如何控制。

(2)二噁英脱除机理尚未彻底明确,生成及脱除因素有待进一步探索,更多机理性研究才能实现二噁英的有效控制。

(3)废杂灰大量入烧后,烟气颗粒物浓度升高较多,堵塞活性炭空隙,影响净化效果。采暖季废杂灰不能外排,控制措施有待探索。

(4)当前活性炭评价标准、参数较多,影响系统运行效果的关键参数有待进一步确定。

(5)随着活性炭脱硫脱硝工艺的应用推广,活性炭市场供不应求,需积极开拓活性炭生产新工艺,拓展供应源头。

(6)系统运行过程中产生的余热仅部分被利用,可进一步开发余热利用技术以达到更高的节能降耗效果。

6结语

逆流式活性炭烧结烟气脱硫脱硝工艺属于国内首创,可借鉴经验少,经过前期摸索实现了长周期的稳定运行,烟气净化效果基本达到超低排放限值要求。文中详细介绍了该工艺的技术优势、烟气净化效果以及运行关键技术要求,并基于实践经验对未来发展提出了一些看法,希望能为广大同行提供一些参考。